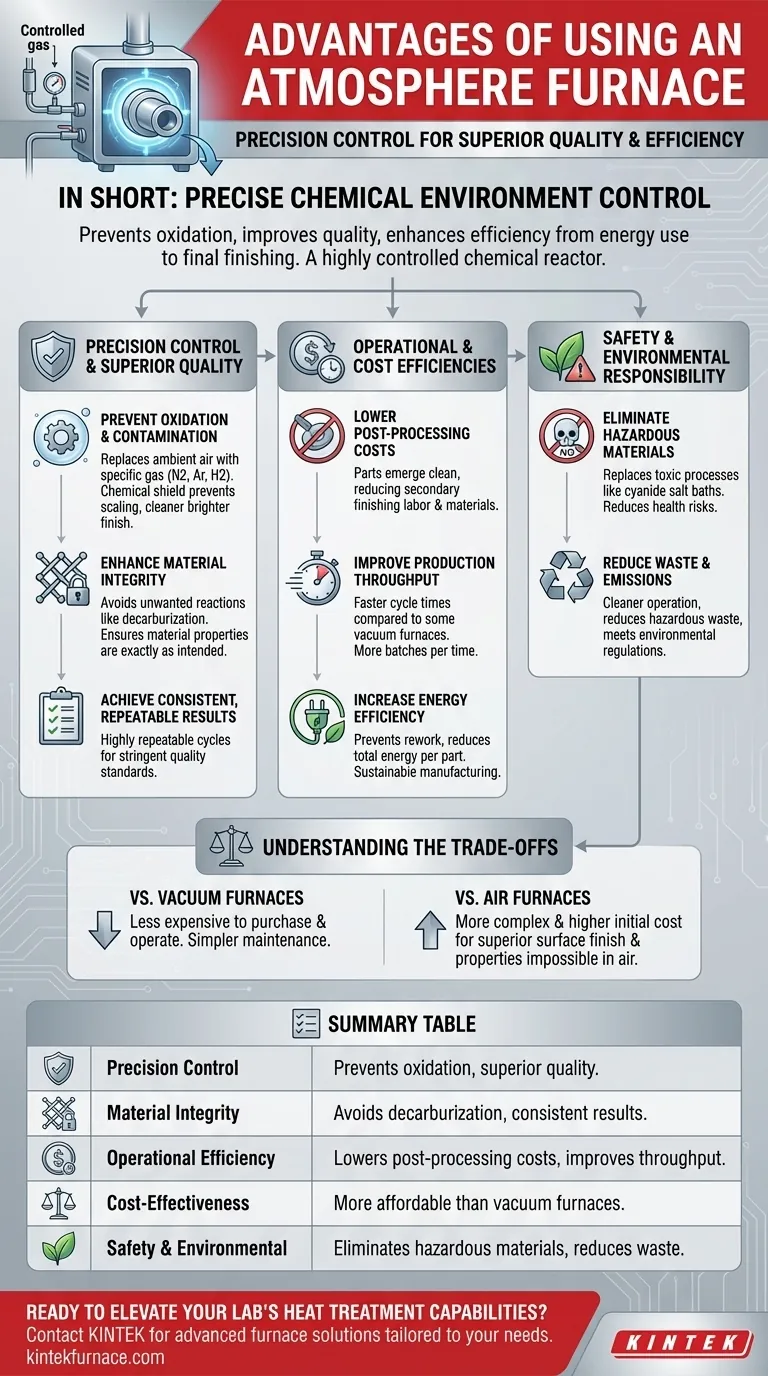

Atmosphärenöfen bieten in der Industrie und im Labor erhebliche Vorteile, da sie eine präzise Umgebungskontrolle, Kosteneffizienz und Vielseitigkeit für verschiedene Materialien und Prozesse bieten.Im Gegensatz zu Vakuumöfen bieten sie ein ausgewogenes Verhältnis zwischen Leistung und Erschwinglichkeit und ermöglichen maßgeschneiderte atmosphärische Bedingungen für optimale Ergebnisse bei Anwendungen wie Glühen, Sintern und Wärmebehandlung.Ihre geschlossene Bauweise gewährleistet eine kontaminationsfreie Verarbeitung und verbessert die Materialeigenschaften und die Oberflächenqualität.

Die wichtigsten Punkte erklärt:

-

Umgebungssteuerung und Anpassung

- Atmosphärenöfen ermöglichen die Anpassung der Gaszusammensetzung (z. B. Stickstoff, Wasserstoff oder Argon) an die jeweiligen Materialanforderungen, um Oxidation zu verhindern oder Aufkohlung zu ermöglichen.Diese Flexibilität unterstützt Prozesse wie exotherme Atmosphärenöfen Anwendungen, bei denen reaktive Gase sorgfältig gehandhabt werden.

- Beispiel:Die Hochtemperaturaufkohlung bei 1040°C verhindert die innere Oxidation und sorgt für einen gleichmäßigen Kohlenstoffgehalt der Oberfläche.

-

Kosteneffizienz im Vergleich zu Vakuumöfen

- Während sich Vakuumöfen in kontaminationsfreien Umgebungen auszeichnen, erzielen Atmosphärenöfen ähnliche Ergebnisse (z. B. glänzende Oberflächen, geringere Oxidation) bei geringeren Betriebskosten.

- Der Energieverbrauch wird durch kontrollierte Atmosphären optimiert, anstatt ein vollständiges Vakuum aufrechtzuerhalten.

-

Vielseitigkeit der Materialien

- Geeignet für Metalle (z. B. Glühstahl), Keramiken und Legierungen.Prozesse wie das Hartlöten profitieren von inerten Atmosphären, während reaktive Gase die Oberflächeneigenschaften verändern können.

- Die gleichmäßige Erwärmung entlang der Kammer gewährleistet gleichbleibende Ergebnisse bei allen Chargen.

-

Verbesserte Produktqualität

- Eine dichte Versiegelung verhindert Verunreinigungen von außen, was für empfindliche Experimente entscheidend ist.

- Durch Verfahren wie das Sintern werden verbesserte mechanische Eigenschaften (Festigkeit, Duktilität) ohne Oberflächenfehler erzielt.

-

Verfahrensspezifische Vorteile

- Schnellere Aufkohlungszeiten und präzisere Abkühlungsraten im Vergleich zu herkömmlichen Verfahren.

- Vorteile für die Umwelt:Geringere Umweltbelastung als bei Wärmebehandlungen unter freiem Himmel.

Atmosphärenöfen schließen die Lücke zwischen Leistung und Zweckmäßigkeit und sind damit unverzichtbar für Industrien, die sowohl auf Qualität als auch auf Kosteneffizienz Wert legen.Haben Sie schon einmal darüber nachgedacht, wie maßgeschneiderte Gasmischungen Ihre spezifischen Materialanforderungen optimieren könnten?

Zusammenfassende Tabelle:

| Vorteil | Hauptvorteil |

|---|---|

| Kontrolle der Umgebung | Anpassung der Gaszusammensetzung (N₂, H₂, Ar), um Oxidation zu verhindern oder Aufkohlung zu ermöglichen. |

| Kosteneffizienz | Geringere Betriebskosten im Vergleich zu Vakuumöfen bei gleichzeitiger Erzielung heller Oberflächen. |

| Vielseitigkeit der Materialien | Ideal für Metalle, Keramiken und Legierungen mit gleichmäßiger Erwärmung. |

| Verbesserte Qualität | Die versiegelte Konstruktion gewährleistet eine kontaminationsfreie Verarbeitung für eine hervorragende Oberflächengüte. |

| Prozess-Optimierung | Schnelleres Aufkohlen, präziseres Kühlen und geringere Umweltverschmutzung im Vergleich zu Freiluftverfahren. |

Rüsten Sie Ihr Labor mit präzisionsgesteuerten Atmosphärenöfen auf!

Die fortschrittlichen Lösungen von KINTEK vereinen F&E-Know-how und eigene Fertigung, um maßgeschneiderte Hochtemperaturverarbeitungssysteme zu liefern.Ganz gleich, ob Sie Glühen, Sintern oder eine spezielle Wärmebehandlung benötigen, unsere Öfen gewährleisten kontaminationsfreie Ergebnisse mit optimierten Gasumgebungen.

Kontaktieren Sie uns noch heute

um individuelle Konfigurationen für Ihre speziellen Materialanforderungen zu besprechen!

Produkte, nach denen Sie suchen könnten:

Entdecken Sie Vakuum-Heißpressöfen für das Hochdruck-Sintern

Sehen Sie Ultrahochvakuum-Beobachtungsfenster für die Prozessüberwachung

Entdecken Sie CVD-Anlagen für Nanodiamantbeschichtungen

Kaufen Sie MoSi2-Heizelemente für extreme Temperaturstabilität

Erfahren Sie mehr über Vakuum-Elektrodendurchführungen für Präzisionsanwendungen

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren