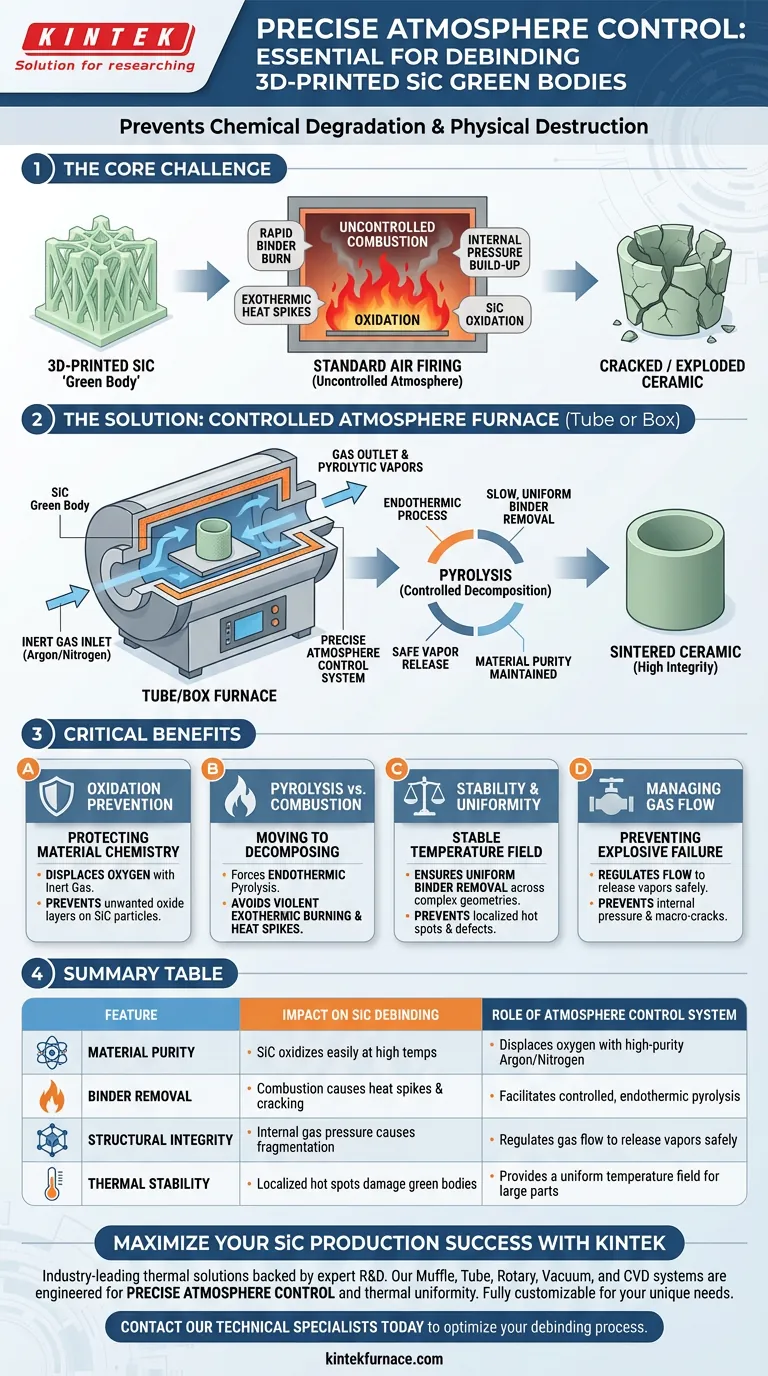

Eine präzise Atmosphärenkontrolle ist beim Entbindern von 3D-gedrucktem Siliziumkarbid (SiC) nicht verhandelbar, da sie chemische Degradation und physische Zerstörung des Grünlings verhindert. Standardmäßiges Brennen an Luft führt zur Oxidation von SiC und zu unkontrollierbarem Binderbrand; ein spezialisierter Rohr- oder Kammerofen nutzt eine inerte Umgebung (wie hochreines Argon), um die Materialreinheit zu erhalten und sicherzustellen, dass sich die Binder mit einer sicheren, gleichmäßigen Geschwindigkeit zersetzen.

Die Kernherausforderung beim Entbindern von SiC besteht darin, den Übergang von einem zerbrechlichen "Grünling" zu einem gesinterten Keramikteil zu steuern. Ohne kontrollierte Atmosphäre erzeugt die schnelle Verbrennung der Binder inneren Druck und exotherme Wärme, die das Keramikgerüst vor seiner vollständigen Ausbildung reißen oder explodieren lassen.

Die entscheidende Rolle der Oxidationsverhütung

Schutz der Materialchemie

Siliziumkarbid ist bei den erhöhten Temperaturen, die für das Entbindern und Sintern erforderlich sind, sehr anfällig für Oxidation.

Wenn die SiC-Partikel in dieser Phase Sauerstoff ausgesetzt sind, reagiert ihre Oberfläche und bildet unerwünschte Oxidschichten.

Die Notwendigkeit einer inerten Umgebung

Um dies zu verhindern, sind Rohr- und Kammeröfen so konzipiert, dass die Standard-Luftatmosphäre durch inerte Gase wie hochreines Argon oder Stickstoff ersetzt wird.

Diese streng kontrollierte Umgebung stellt sicher, dass die chemische Zusammensetzung des SiC während des gesamten Heizzyklus rein bleibt.

Umwandlung von Verbrennung in Pyrolyse

Vom Brennen zum Zersetzen

In einer unkontrollierten Luftumgebung entzünden sich organische Harzbinder und verbrennen effizient.

Diese Verbrennung ist ein exothermer Prozess, d. h. sie setzt erhebliche Wärme frei und verursacht Temperatursprünge im Teil.

Die Kraft endothermer Reaktionen

Durch die Einführung einer inerten Atmosphäre (wie Stickstoff) zwingt der Ofen die Binder dazu, eine Pyrolyse anstelle einer Verbrennung durchzuführen.

Pyrolyse ist im Allgemeinen endotherm (wärmeabsorbierend) und viel langsamer, wodurch die plötzliche, heftige Energiefreisetzung verhindert wird, die mit dem Verbrennen verbunden ist.

Verhinderung von Explosionsschäden

Schnelle Verbrennung erzeugt schneller Gas, als es aus der dichten Keramikmatrix entweichen kann.

Dadurch baut sich ein immenser Innendruck auf, der zu Makrorissen oder sogar zur explosiven Fragmentierung des Grünlings führt.

Eine kontrollierte Pyrolyse sorgt dafür, dass die pyrolytischen Gase reibungslos entweichen und die strukturelle Integrität des Teils erhalten bleibt.

Stabilität und Gleichmäßigkeit

Das stabile Temperaturfeld

Rohr- und Kammeröfen mit Atmosphärenkontrolle bieten eine hochstabile thermische Umgebung.

Diese Stabilität ermöglicht eine gleichmäßige Entbinderungsrate über die gesamte Geometrie des Teils, anstatt lokalisierter Hotspots.

Handhabung komplexer Geometrien

Bei großen oder dickwandigen 3D-gedruckten Teilen ist das Risiko von Defekten deutlich höher.

Die präzise Steuerung von Gasfluss und -druck stellt sicher, dass selbst tiefe, innere Bereiche des Teils ohne Mikrode fekte oder Hohlräume entbindert werden.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko einer "gerade gut genug" Abdichtung

Standardöfen ohne präzise Atmosphärenfähigkeiten leiden oft unter Leckagen.

Selbst Spuren von Sauerstoff, die in die Kammer gelangen, können die Oberflächenqualität von SiC beeinträchtigen und das Teil für Hochleistungsanwendungen unbrauchbar machen.

Fehlmanagement des Durchflussrate

Es reicht nicht aus, die Kammer einfach mit Gas zu füllen; der Fluss muss reguliert werden.

Ein unzureichender Fluss kann pyrolytische Nebenprodukte möglicherweise nicht abführen, während ein übermäßiger Fluss die thermische Gleichmäßigkeit stören kann. Hochpräzise Durchflussmesser sind unerlässlich, um diese Gleichung auszugleichen.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Auswahl eines Ofens für Ihre SiC-Anwendung Ihre spezifischen Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Priorisieren Sie einen Ofen mit Vakuumfähigkeit und Hochrein-Argon-Kompatibilität, um Oxidation strikt zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität dicker Teile liegt: Priorisieren Sie ein System mit fortschrittlicher Gasflussregelung, um die langsame Freisetzung pyrolytischer Gase zu steuern und Druckrisse zu verhindern.

Kontrollieren Sie die Atmosphäre, und Sie kontrollieren die Ausbeute; vernachlässigen Sie sie, und Sie verbrennen einfach teures Material.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf SiC-Entbinderung | Rolle des Atmosphärenkontrollsystems |

|---|---|---|

| Materialreinheit | SiC oxidiert bei hohen Temperaturen leicht | Verdrängt Sauerstoff durch hochreines Argon/Stickstoff |

| Binderentfernung | Verbrennung verursacht Wärmespitzen und Risse | Ermöglicht kontrollierte, endotherme Pyrolyse |

| Strukturelle Integrität | Innerer Gasdruck verursacht Fragmentierung | Reguliert den Gasfluss, um pyrolytische Dämpfe sicher abzuführen |

| Thermische Stabilität | Lokalisierte Hotspots beschädigen Grünlinge | Bietet ein gleichmäßiges Temperaturfeld für große Teile |

Maximieren Sie Ihren Erfolg bei der SiC-Produktion mit KINTEK

Lassen Sie nicht zu, dass Oxidation oder thermische Belastung Ihre Hochleistungs-3D-Keramiken ruinieren. KINTEK bietet branchenführende thermische Lösungen, die durch erstklassige F&E und Fertigung unterstützt werden. Unsere Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sind für die präzise Atmosphärenkontrolle und thermische Gleichmäßigkeit ausgelegt, die für komplexe Siliziumkarbid-Anwendungen erforderlich sind. Ob Sie Sauerstoffkontaminationen eliminieren oder empfindliche Pyrolysezyklen steuern müssen, unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen Labor- oder Produktionsanforderungen zu erfüllen.

Bereit, Ihren Entbinderungsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Spezialisten, um zu erfahren, wie unsere Hochtemperatur-Ofentechnologie Ihre Materialausbeuten verbessern kann.

Visuelle Anleitung

Referenzen

- Arash Kariminejad, Mart Viljus. Effect of thermal shock treatment parameters on the efficiency of WC-Co cermet recycling. DOI: 10.1063/5.0189330

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche metallurgischen Prozesse profitieren von der Ofenbehandlung unter Schutzgas? Steigern Sie die Qualität durch kontrollierte Wärmebehandlung

- Was ist eine exotherme Atmosphäre bei Ofenanwendungen? Schützen Sie Metalle effizient vor Oxidation

- Wie unterstützt ein Infrarotstrahlungsheizofen die Messung des Wasserstoffgehalts? Hochpräzise CGHE-Analyse

- Wie trägt ein reaktiver Schnellantenschmelzofen zur Kristallisation von Phosphosulfiden bei? Experten-Einblicke

- Wie beeinflusst ein Labor-Ausglüh-Ofen die Glasqualität? Beherrschen Sie Spannungsabbau und Präzision

- Was sind die Hauptanwendungsgebiete von Atmosphärenöfen? Essentiell für Metall, Elektronik und F&E

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Wie funktioniert das Temperaturregelsystem in einem kastenförmigen Glühofen mit kontrollierter Atmosphäre? Erzielen Sie eine präzise thermische Steuerung