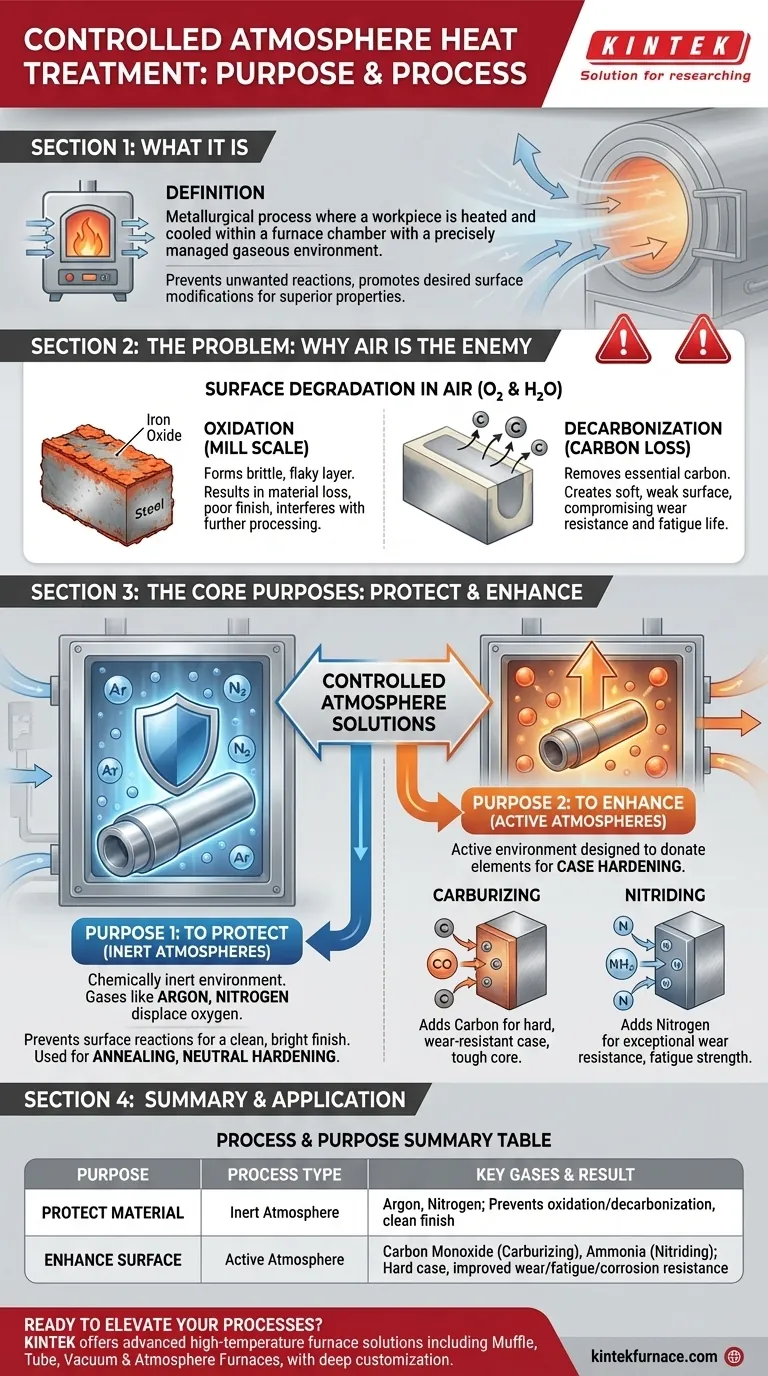

Wärmebehandlung unter Schutzgasatmosphäre ist ein metallurgischer Prozess, bei dem ein Werkstück in einer Ofenkammer erhitzt und abgekühlt wird, die eine spezifisch verwaltete gasförmige Umgebung enthält. Diese präzise Kontrolle über die Gaszusammensetzung dient dazu, unerwünschte chemische Reaktionen, wie Oxidation, zu verhindern und gewünschte Oberflächenmodifikationen, wie Aufkohlen oder Nitrieren, zu fördern, was zu Teilen mit überlegenen mechanischen Eigenschaften führt.

Der Kernzweck der Wärmebehandlung unter Schutzgasatmosphäre besteht darin, die Ofenumgebung von einer potenziellen Schadensquelle in ein hochpräzises Werkzeug zu verwandeln. Sie ermöglicht es Ihnen entweder, die bestehende Oberflächenchemie eines Materials perfekt zu erhalten oder sie aktiv und vorhersagbar zu verändern, um spezifische technische Anforderungen zu erfüllen.

Das grundlegende Problem: Warum Luft der Feind ist

Wenn Stahl in normaler Luft auf hohe Temperaturen erhitzt wird, reagieren der vorhandene Sauerstoff und die Feuchtigkeit sehr stark. Dies führt zu zwei Hauptformen der Oberflächendegradation, die Schutzgasatmosphären verhindern sollen.

Die Gefahr der Oxidation

Bei erhöhten Temperaturen reagiert Sauerstoff leicht mit dem Eisen im Stahl und bildet eine spröde, flockige Schicht aus Eisenoxid, allgemein bekannt als Zunder. Dieser Prozess ist nicht nur ein kosmetisches Problem; er führt zu Materialverlust, einer schlechten Oberflächengüte und kann nachfolgende Verarbeitungsschritte wie Beschichten oder Lackieren beeinträchtigen.

Das Risiko der Entkohlung

Zusätzlich zur Zugabe von Sauerstoff kann die Atmosphäre auch wesentliche Elemente von der Stahloberfläche entfernen. Entkohlung ist der Prozess, bei dem Kohlenstoffatome an der Oberfläche des Stahls durch Reaktion mit der Ofenatmosphäre entfernt werden. Da Kohlenstoff das Hauptelement ist, das für die Härte von Stahl verantwortlich ist, führt sein Verlust zu einer weichen, schwachen Oberflächenschicht, die die Verschleißfestigkeit und Lebensdauer des Teils beeinträchtigt.

Die Kernzwecke einer Schutzgasatmosphäre

Durch den Ersatz von Luft durch eine spezifische Gasmischung erhalten wir die Fähigkeit, die chemischen Reaktionen zu bestimmen, die auf der Oberfläche des Teils ablaufen. Dies ermöglicht zwei unterschiedliche Ziele: den Schutz des Materials oder dessen Verbesserung.

Zweck 1: Schützen (Inerte Atmosphären)

Die grundlegendste Funktion einer Schutzgasatmosphäre ist es, chemisch inert zu sein, was bedeutet, dass sie nicht mit dem Metallteil reagiert. Gase wie Argon, Stickstoff oder die dissoziierten Produkte von Ammoniak werden verwendet, um Sauerstoff und Feuchtigkeit aus dem Ofen zu verdrängen.

Diese Schutzschicht ist unerlässlich für Prozesse wie Glühen (Erweichen) oder Neutralhärten, bei denen das Ziel darin besteht, die Mikrostruktur des Materials zu verändern, ohne seine Oberflächenchemie zu verändern. Das Ergebnis ist ein sauberes, glänzendes Teil, frei von Zunder und Entkohlung.

Zweck 2: Verbessern (Aktive Atmosphären)

Fortschrittlichere Anwendungen nutzen eine aktive Atmosphäre, die speziell dafür entwickelt wurde, Elemente in einem als Randschichthärten bekannten Prozess an die Oberfläche des Stahls abzugeben.

Aufkohlen ist ein häufiges Beispiel. Ein niedriggekohlter Stahlteil wird in einer Atmosphäre erhitzt, die reich an einem kohlenstoffhaltigen Gas ist, wie z. B. Kohlenmonoxid. Kohlenstoffatome diffundieren in die Oberfläche und erzeugen ein Teil mit einer harten, verschleißfesten äußeren Randschicht und einem weicheren, zäheren inneren Kern.

Nitrieren ist ein weiterer Verbesserungsprozess. Teile werden in einer Atmosphäre erhitzt, die eine Stickstoffquelle enthält, typischerweise Ammoniak. Stickstoffatome diffundieren in die Oberfläche und bilden extrem harte Nitridverbindungen, die eine außergewöhnliche Verschleißfestigkeit, Ermüdungsfestigkeit und einige Korrosionsbeständigkeit bieten.

Verständnis der Kompromisse

Obwohl die Wärmebehandlung unter Schutzgasatmosphäre wirkungsvoll ist, ist sie ein komplexerer und kostspieligerer Prozess als das Erhitzen in offener Luft. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Kosten und Komplexität

Die Öfen sind komplexer und erfordern abgedichtete Kammern, Gasdurchflussmesser und Sicherheitssysteme. Die Kosten für die Prozessgase und die ausgeklügelten Sensoren, die zur Überwachung des chemischen Potenzials der Atmosphäre erforderlich sind, erhöhen die Gesamtkosten.

Die Notwendigkeit präziser Kontrolle

Der Prozess verzeiht keine Fehler. Eine geringfügige Abweichung der Gasmischung, der Temperatur oder des Feuchtigkeitsgehalts kann eine ganze Charge von Teilen ruinieren. Deshalb verlassen sich moderne Systeme stark auf Computersteuerung und automatisierte Rückkopplungsschleifen, um die präzisen atmosphärischen Bedingungen aufrechtzuerhalten, die für vorhersagbare, wiederholbare Ergebnisse erforderlich sind.

Die Auswahl des Gases ist entscheidend

Die Wahl der Atmosphäre hängt vollständig vom zu behandelnden Material und dem gewünschten Ergebnis ab. Die Verwendung einer aufkohlenden Atmosphäre für einen hochgekohlten Werkzeugstahl wäre beispielsweise ein Fehler, ebenso wie die Verwendung eines rein inerten Gases, das es versäumen würde, einen niedriggekohlten Stahlteil oberflächenzuhärten.

Abstimmung des Prozesses auf Ihr metallurgisches Ziel

Die Wahl des richtigen atmosphärischen Ansatzes hängt vollständig von Ihrem endgültigen Ziel für die Komponente ab.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Masseneigenschaften beim Glühen oder bei der Entspannung liegt: Verwenden Sie eine schützende, inerte Atmosphäre aus Stickstoff oder Argon, um Oberflächenschäden zu verhindern.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine harte, verschleißfeste Oberfläche auf duktilem, niedriggekohlten Stahl zu erzeugen: Verwenden Sie eine aktive aufkohlende Atmosphäre, um eine hochgekohlte Randschicht hinzuzufügen.

- Wenn Ihr Hauptaugenmerk darauf liegt, extreme Oberflächenhärte und eine verbesserte Ermüdungsfestigkeit bei legierten Stählen zu erreichen: Verwenden Sie eine aktive Nitrieratmosphäre, um eine harte Nitridschicht zu bilden.

Letztendlich verwandelt die Beherrschung der Wärmebehandlung unter Schutzgasatmosphäre den Prozess vom einfachen Erhitzen in eine präzise und leistungsstarke Methode der Oberflächentechnik.

Zusammenfassungstabelle:

| Zweck | Prozesstyp | Verwendete Schlüsselgase | Ergebnis |

|---|---|---|---|

| Material schützen | Inerte Atmosphäre | Argon, Stickstoff | Verhindert Oxidation und Entkohlung; sauberes, glänzendes Finish |

| Oberfläche verbessern | Aktive Atmosphäre | Kohlenmonoxid (Aufkohlen), Ammoniak (Nitrieren) | Harte, verschleißfeste Randschicht; verbesserte Ermüdungs- und Korrosionsbeständigkeit |

Sind Sie bereit, Ihre metallurgischen Prozesse mit präzisen Wärmebehandlungslösungen zu verbessern? KINTEK nutzt herausragende F&E- und Inhouse-Fertigungskapazitäten und bietet vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen exakt zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, überlegene Ergebnisse bei der Wärmebehandlung unter Schutzgasatmosphäre zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität