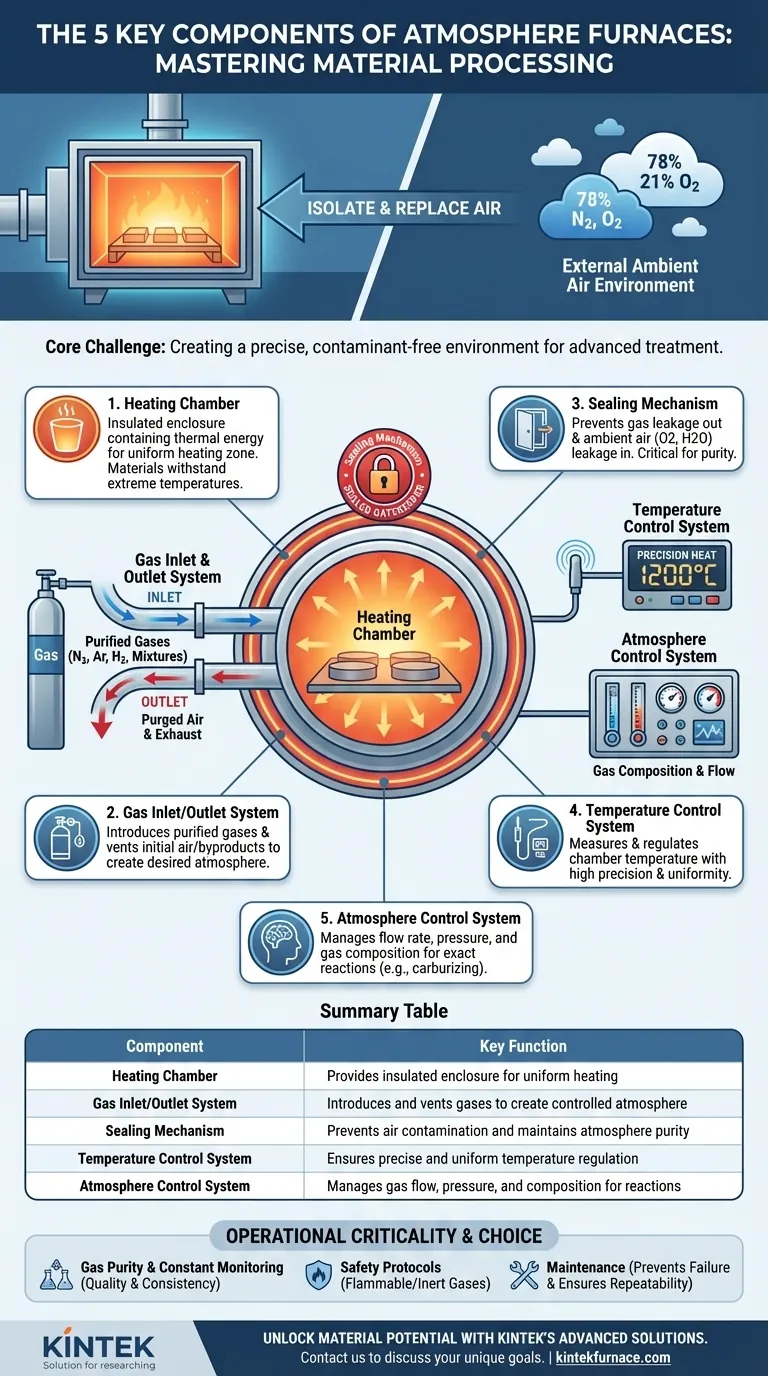

Die fünf Schlüsselkomponenten eines Atmosphärenofens sind die Heizkammer, das Gaszufuhr- und -abfuhrsystem, der Dichtungsmechanismus, das Temperaturregelsystem und das Atmosphärenregelsystem. Diese Elemente arbeiten zusammen, um eine hochspezifische, kontrollierte Umgebung zu schaffen, die Wärmebehandlungsprozesse ermöglicht, die an der Luft unmöglich wären.

Ein Atmosphärenofen ist nicht nur ein Ofen; er ist ein geschlossenes System, bei dem jede Komponente einem einzigen Zweck dient: sowohl die Temperatur als auch die chemische Zusammensetzung des Gases, das ein Material umgibt, präzise zu steuern. Das Verständnis, wie diese Systeme ineinandergreifen, ist der Schlüssel zur Beherrschung der fortschrittlichen Materialbearbeitung.

Die Kernherausforderung: Den Prozess von der Luft isolieren

Die Hauptfunktion eines Atmosphärenofens besteht darin, die Umgebungsluft – die zu etwa 78 % aus Stickstoff und zu 21 % aus Sauerstoff besteht – durch eine kundenspezifische, künstlich vorbereitete Atmosphäre zu ersetzen.

Insbesondere Sauerstoff ist bei hohen Temperaturen hochreaktiv und verursacht bei den meisten Metallen unerwünschte Oxidation (wie Rost oder Zunder). Durch dessen Entfernung und die Einführung eines spezifischen Gases können einzigartige Materialeigenschaften erzielt werden.

Die fünf Schlüsselkomponenten entschlüsseln

Jede Komponente spielt eine kritische, nicht verhandelbare Rolle bei der Schaffung und Aufrechterhaltung dieser isolierten, kontrollierten Umgebung.

Die Heizkammer: Der Schmelztiegel der Transformation

Die Heizkammer ist der isolierte Behälter, in den die Werkstücke gelegt und erhitzt werden. Sie ist aus Materialien gefertigt, die extremen Temperaturen standhalten, ohne sich zu zersetzen oder den Prozess zu kontaminieren.

Ihre Aufgabe ist es, die thermische Energie einzuschließen und eine stabile, gleichmäßige Temperaturzone für das zu behandelnde Material bereitzustellen.

Das Gassystem: Das Herz der Atmosphäre

Dieses System besteht aus Gasein- und -auslässen. Die Einlässe führen gereinigte Gase – wie Stickstoff, Argon, Wasserstoff oder spezifische Gemische – in die Kammer ein, um die gewünschte Atmosphäre zu erzeugen.

Die Auslässe dienen dazu, die anfängliche Luft aus der Kammer zu spülen und alle während des Wärmebehandlungsprozesses entstehenden Nebenprodukte oder Abgase sicher abzuleiten.

Der Dichtungsmechanismus: Der Torwächter gegen Verunreinigungen

Dies ist wohl das, was einen Atmosphärenofen definiert. Dichtungen an Türen, Durchführungen und anderen Verbindungen sind entscheidend, um zwei Dinge zu verhindern: das Austreten der kontrollierten Atmosphäre und, was noch wichtiger ist, das Eindringen von Umgebungsluft.

Selbst ein kleines Leck kann Sauerstoff und Feuchtigkeit einbringen, den gesamten Prozess beeinträchtigen und zu fehlerhaften Teilen führen. Die Integrität der Dichtung bestimmt die Reinheit der Atmosphäre, die Sie erreichen können.

Das Temperaturregelsystem: Präzision ist das A und O

Dieses System, typischerweise bestehend aus Thermoelementen (Sensoren) und Reglern, misst und regelt die Temperatur im Inneren der Kammer.

Bei Prozessen wie Glühen oder Blankhärten muss die Temperatur unglaublich präzise und gleichmäßig sein. Dieses System stellt sicher, dass das Material die exakte Temperatur erreicht und hält, die für die gewünschte metallurgische oder chemische Umwandlung erforderlich ist.

Das Atmosphärenregelsystem: Der Dirigent des Prozesses

Während das Gassystem das Gas einleitet, ist das Atmosphärenregelsystem das Gehirn, das es verwaltet. Dazu gehören Massendurchflussregler, Gasanalysatoren und Drucksensoren.

Es reguliert präzise die Durchflussrate, den Druck und die Zusammensetzung des Gasgemisches während des gesamten Prozesszyklus. Bei reaktiven Behandlungen wie der Gaskarburation (Hinzufügen von Kohlenstoff) oder dem Nitrieren (Hinzufügen von Stickstoff) bestimmt die Genauigkeit dieses Systems direkt die endgültigen Eigenschaften der Materialoberfläche.

Die operativen Anforderungen verstehen

Die gleichzeitige Steuerung von Wärme und Chemie führt zu einer erheblichen Komplexität. Der Erfolg hängt von Wachsamkeit und einem Verständnis der potenziellen Fehlerquellen ab.

Gasreinheit ist nicht verhandelbar

Die Qualität Ihres Endprodukts hängt direkt von der Reinheit der Gase ab, die Sie einführen. Jegliche Verunreinigungen im Quellgas gelangen in Ihren Ofen und können empfindliche Prozesse, wie sie in der Halbleiter- oder Solarzellenfertigung verwendet werden, potenziell ruinieren.

Ständige Überwachung ist unerlässlich

Ein Atmosphärenofen kann kein „einstellen und vergessen“-Werkzeug sein. Die Bediener müssen Temperatur, Kammerdruck und Gaszusammensetzung ständig überwachen, um sicherzustellen, dass der Prozess innerhalb seiner strengen Parameter bleibt. Abweichungen können zu inkonsistenten oder fehlerhaften Ergebnissen führen.

Sicherheitsprotokolle sind kritisch

Viele kontrollierte Atmosphären verwenden brennbare Gase wie Wasserstoff oder inerte Gase wie Stickstoff und Argon, die ein Erstickungsrisiko darstellen. Strenge Sicherheitsprotokolle für Handhabung, Lagerung und Ableitung dieser Gase sind zwingend erforderlich, um die Sicherheit des Bedienpersonals zu gewährleisten.

Wartung verhindert katastrophale Ausfälle

Dichtungen verschleißen, Thermoelemente weichen von der Kalibrierung ab und Gasanalysatoren erfordern eine regelmäßige Wartung. Ein strenger vorbeugender Wartungsplan ist nicht nur empfehlenswert, sondern unerlässlich, um die Wiederholbarkeit des Prozesses zu gewährleisten und kostspielige Geräteausfälle zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Der Schwerpunkt, den Sie auf jede Komponente legen, hängt vollständig von Ihrem Prozessziel ab.

- Wenn Ihr Hauptaugenmerk auf der hochreinen Verarbeitung liegt (z. B. Halbleiter, medizinische Geräte): Ihre kritischsten Komponenten sind der Dichtungsmechanismus und ein hochintegriertes Gassystem, um selbst kleinste Verunreinigungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der reaktiven Wärmebehandlung liegt (z. B. Karburieren, Nitrieren): Ihr Erfolg hängt von der Präzision des Atmosphärenregelsystems ab, um komplexe Gasgemische und Reaktionen genau zu steuern.

- Wenn Ihr Hauptaugenmerk auf Qualität und Wiederholbarkeit liegt (z. B. Luft- und Raumfahrt, Werkzeugstahl): Sie müssen ein hochpräzises Temperaturregelsystem und eine robuste Überwachung priorisieren, um sicherzustellen, dass jedes Teil identisch verarbeitet wird.

Indem Sie diese fünf Komponenten als integriertes System betrachten, erhalten Sie die Kontrolle über die grundlegenden Eigenschaften Ihrer Materialien.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion |

|---|---|

| Heizkammer | Bietet einen isolierten Behälter für gleichmäßige Erwärmung |

| Gaszufuhr-/Abfuhrsystem | Leitet Gase ein und ab, um eine kontrollierte Atmosphäre zu erzeugen |

| Dichtungsmechanismus | Verhindert Luftkontamination und erhält die Reinheit der Atmosphäre |

| Temperaturregelsystem | Gewährleistet eine präzise und gleichmäßige Temperaturregelung |

| Atmosphärenregelsystem | Verwaltet Gasfluss, Druck und Zusammensetzung für Reaktionen |

Entfesseln Sie das volle Potenzial Ihrer Materialbearbeitung mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren zuverlässige Systeme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Effizienz und Ergebnisse verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was sind die beiden Haupttypen von Atmosphärenöfen und ihre Eigenschaften? Wählen Sie den richtigen Ofen für Ihr Labor

- Welche Beziehung besteht zwischen Temperatur und Ofenatmosphäre bei der Materialverarbeitung? Beherrschen Sie das kritische Gleichgewicht zwischen Hitze und Umgebung

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Bedeutung hat Stickstoff in Schutzgasöfen? Optimierte Wärmebehandlung und Oberflächenhärtung freischalten