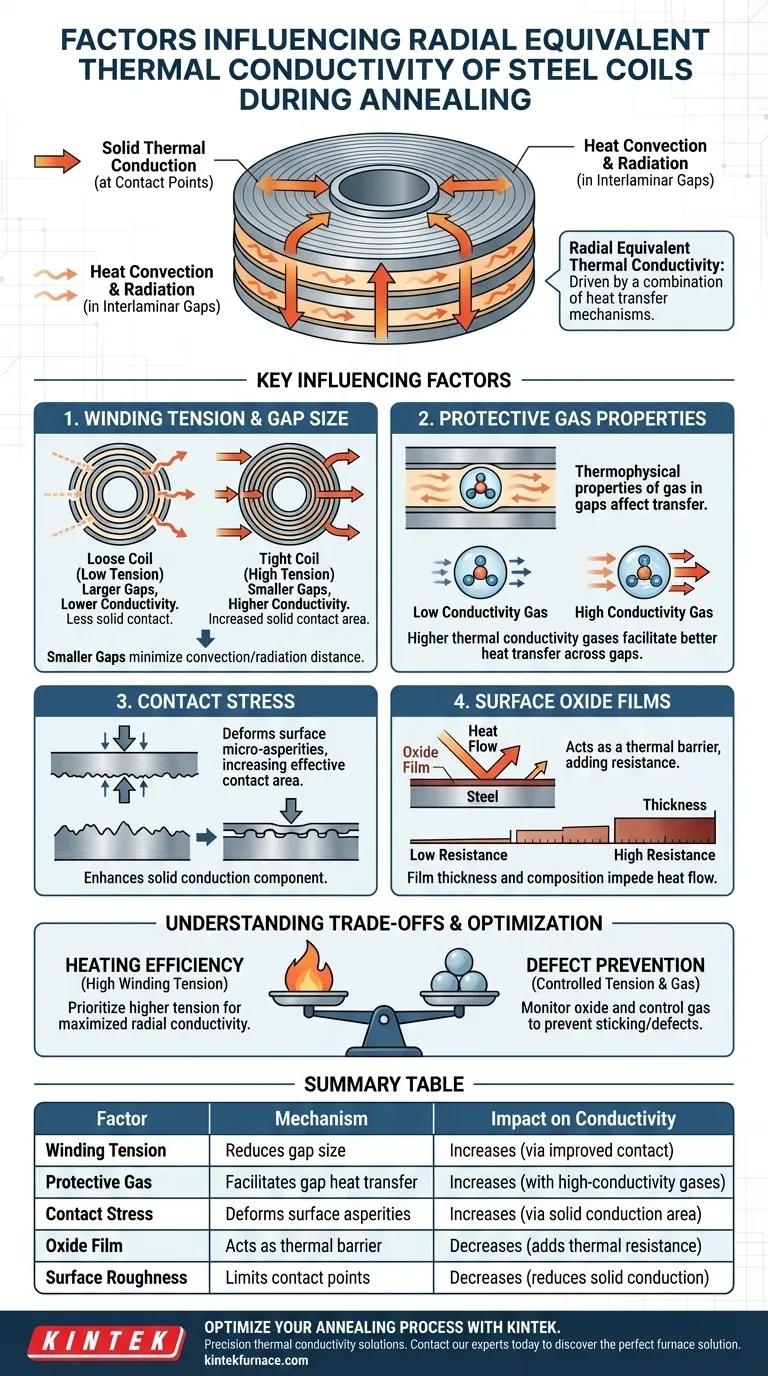

Die radiale äquivalente Wärmeleitfähigkeit von Stahlcoils während des Glühens wird durch eine Kombination aus Wärmeübertragung durch Konvektion, Strahlung in den Zwischenlagenspalten und fester Wärmeleitung an den Kontaktpunkten bestimmt. Die wichtigsten Faktoren, die diesen Prozess beeinflussen, sind die Größe der Zwischenlagenspalten (bestimmt durch die Wickelspannung), die thermophysikalischen Eigenschaften des Schutzgases, der Kontaktdruck zwischen den Lagen und der Wärmewiderstand eventueller Oxidschichten auf der Stahlsoberfläche.

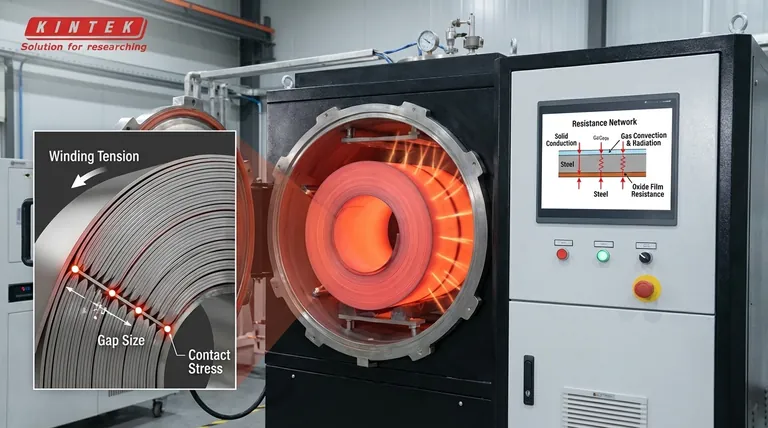

Die Effizienz der Wärmeübertragung zum Zentrum eines Stahlcoils wird letztendlich durch ein komplexes Widerstandsnetzwerk bestimmt, das durch die Wechselwirkung zwischen den festen Stahllagen und den sie trennenden gasgefüllten Spalten entsteht.

Mechanismen der Wärmeübertragung

Die Rolle der Zwischenlagenspalten

Die Wärmeübertragung in einer gewickelten Struktur verhält sich nicht wie die Wärmeleitung durch einen massiven Block. Der Prozess wird stark von den Luft- oder Gasspalten beeinflusst, die zwischen den Stahl-Lagen vorhanden sind.

Innerhalb dieser Spalte wird Wärme durch Konvektion und Strahlung übertragen. Diese Mechanismen dominieren dort, wo kein physischer Kontakt zwischen den Lagen besteht, und überbrücken den leeren Raum.

Feste Wärmeleitung

Eine direkte Wärmeübertragung findet nur an bestimmten Kontaktpunkten statt, wo die Stahllagen physisch aufeinandertreffen.

Diese feste Wärmeleitung bietet den Weg des geringsten Widerstands. Sie wird jedoch durch die Oberflächenrauheit und Ebenheit des Bandes begrenzt, was einen perfekten Kontakt über die gesamte Fläche verhindert.

Wichtige Einflussfaktoren

Wickelspannung und Spaltgröße

Die beim Wickelvorgang aufgebrachte Wickelspannung ist die kritischste strukturelle Variable.

Eine höhere Spannung komprimiert den Coil und verringert effektiv die Größe der Zwischenlagenspalten. Kleinere Spalte minimieren die Distanz, die die Wärme durch Konvektion/Strahlung zurücklegen muss, und erhöhen die für die feste Wärmeleitung verfügbare Oberfläche.

Eigenschaften des Schutzgases

Die Umgebung im Glühofen spielt eine bedeutende Rolle. Die Art und die thermophysikalischen Eigenschaften des Schutzgases, das die Zwischenlagenspalte füllt, beeinflussen die Leitfähigkeit direkt.

Gase mit höherer Wärmeleitfähigkeit erleichtern eine bessere Wärmeübertragung über die Spalte, wo kein Metall-zu-Metall-Kontakt besteht.

Oberflächenoxidschichten

Der Oberflächenzustand des Stahlbandes führt eine zusätzliche Schicht an thermischem Widerstand ein.

Eine Oxidschicht auf der Stahlsoberfläche wirkt als thermische Barriere. Die Dicke und Zusammensetzung dieser Schicht tragen zum gesamten Widerstandsnetzwerk bei und behindern den Wärmefluss von einer Lage zur nächsten.

Kontaktdruck

Über die anfängliche Spaltgröße hinaus beeinflusst der tatsächliche Kontaktdruck zwischen den Lagen die Leitfähigkeit.

Ein höherer Kontaktdruck verformt Mikro-Rauheiten (Oberflächenrauheit) und erhöht die effektive Kontaktfläche. Dies verbessert die feste Wärmeleitung als Komponente der gesamten Wärmeleitfähigkeit.

Verständnis der Kompromisse

Die Spannungswaage

Obwohl eine Erhöhung der Wickelspannung die radiale Wärmeleitfähigkeit verbessert, ist sie keine Allheilmittel-Lösung.

Übermäßige Spannung kann zu mechanischen Problemen führen, wie z. B. Kleben (Diffusionsschweißen) zwischen den Lagen oder Verformung der Coil-Geometrie.

Grenzen der Gas-Konvektion

Eine starke Abhängigkeit von der Gas-Konvektion in lockeren Coils kann zu ungleichmäßiger Erwärmung führen.

Große Spalte können zwar einen besseren Gasfluss ermöglichen, stören aber die Gleichmäßigkeit der radialen Wärmefläche und können thermische Spannungen innerhalb der Coil-Struktur verursachen.

Optimierung von Prozessparametern

Um den Glühprozess effektiv zu steuern, müssen mechanische Einschränkungen mit thermischen Anforderungen in Einklang gebracht werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Heizungs-Effizienz liegt: Priorisieren Sie eine höhere Wickelspannung, um die Spaltgröße zu minimieren und den festen Kontaktdruck zu maximieren, wodurch die radiale Leitfähigkeit erhöht wird.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Oberflächenfehlern liegt: Überwachen Sie die Dicke der Oxidschicht und steuern Sie die Schutzgasatmosphäre, um konsistente thermische Eigenschaften zu gewährleisten, ohne sich ausschließlich auf mechanische Kompression zu verlassen.

Das Verständnis des spezifischen Beitrags von Spaltgröße und Kontaktdruck ermöglicht eine präzise Steuerung der thermischen Historie des Coils.

Zusammenfassungstabelle:

| Faktor | Mechanismus der Beeinflussung | Auswirkung auf die Wärmeleitfähigkeit |

|---|---|---|

| Wickelspannung | Verringert die Größe der Zwischenlagenspalten | Erhöht die Leitfähigkeit durch verbesserten Kontakt |

| Schutzgas | Erleichtert die Wärmeübertragung in den Spalten | Hochleitfähige Gase verbessern den radialen Wärmefluss |

| Kontaktdruck | Verformt Oberflächen-Mikro-Rauheiten | Erhöht die feste Leitungsfläche zwischen den Lagen |

| Oxidschicht | Wirkt als thermische Barriere | Verringert die Leitfähigkeit durch zusätzlichen Wärmewiderstand |

| Oberflächenrauheit | Begrenzt physische Kontaktpunkte | Höhere Rauheit reduziert typischerweise die feste Leitfähigkeit |

Optimieren Sie Ihren Glühprozess mit KINTEK

Präzise Wärmeleitfähigkeit ist das Rückgrat der hochwertigen Stahlproduktion. Mit fundierter F&E und Fertigung bietet KINTEK leistungsstarke Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie andere Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen metallurgischen Anforderungen zu erfüllen.

Ob Sie Wickelspannungsparameter verfeinern oder Schutzgasumgebungen optimieren, unsere Expertensysteme bieten die gleichmäßige Erwärmung und präzise Steuerung, die erforderlich sind, um Fehler zu eliminieren und die Effizienz zu maximieren.

Bereit, Ihre Wärmebehandlungsergebnisse zu verbessern? Kontaktieren Sie noch heute unsere Experten, um die perfekte Ofenlösung für Ihr Labor oder Ihre Produktionslinie zu entdecken!

Visuelle Anleitung

Referenzen

- Yang Xiao-jing, Yu-Ren Li. Study of heat transfer model and buried thermocouple test of bell-type annealing furnace based on thermal equilibrium. DOI: 10.1038/s41598-025-97422-4

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was ist der Hauptzweck der Verwendung eines Trockenschranks mit konstanter Temperatur bei der Vorbehandlung von Zuckerrohrbagasse? Finden Sie heraus, warum

- Warum ist eine abgedichtete Umgebung in einem Schutzgasofen wichtig? Präzision und Sicherheit bei Hochtemperaturprozessen gewährleisten

- Wie funktioniert ein Raffinerieofen? Der Motor der Destillation für maximalen Produktaustrag

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Warum wird ein Gasnitrierofen mit einem Atmosphärenregelsystem für Titanlegierungen verwendet? Präzision gewährleisten

- Was ist die Funktion eines industriellen Widerstandsofens beim Schmelzen von Al-Fe-Ni-Sc-Zr-Legierungen? Erreichen der Legierungshomogenität

- Was ist der Zusammenhang zwischen Temperatur und der Wirksamkeit der Ofenatmosphäre? Master Heat Treatment Control

- Was sind die primären funktionalen Aufgaben eines Hochtemperatur-Graphitwiderstandsofens bei der TiB2-Synthese?