Ein Gasnitrierofen mit einem Atmosphärenregelsystem ist entscheidend, da er die präzise thermochemische Umgebung schafft, die erforderlich ist, um Titanoberflächen zu modifizieren, ohne die strukturelle Integrität des Materials zu zerstören. Durch die Aufrechterhaltung einer reinen Stickstoffatmosphäre bei hohen Temperaturen (1000 °C) ermöglicht das System die Stickstoffdiffusion in die Legierung und verhindert gleichzeitig rigoros eine Kontamination durch Sauerstoff oder Wasserstoff. Dieser Prozess erzeugt eine robuste, mehrschichtige Verbundbeschichtung, die die Oberflächenleistung verbessert und gleichzeitig die mechanischen Kerneigenschaften der Legierung bewahrt.

Kernpunkt: Titan ist bei hohen Temperaturen sehr reaktiv; ohne strenge Atmosphärenregelung nimmt es Verunreinigungen auf, die zu Versprödung führen. Diese Ofentechnologie bietet den notwendigen Schutz, um die Duktilität zu erhalten und gleichzeitig die chemischen Reaktionen anzutreiben, die zur Verbesserung der Korrosionsbeständigkeit und Leitfähigkeit erforderlich sind.

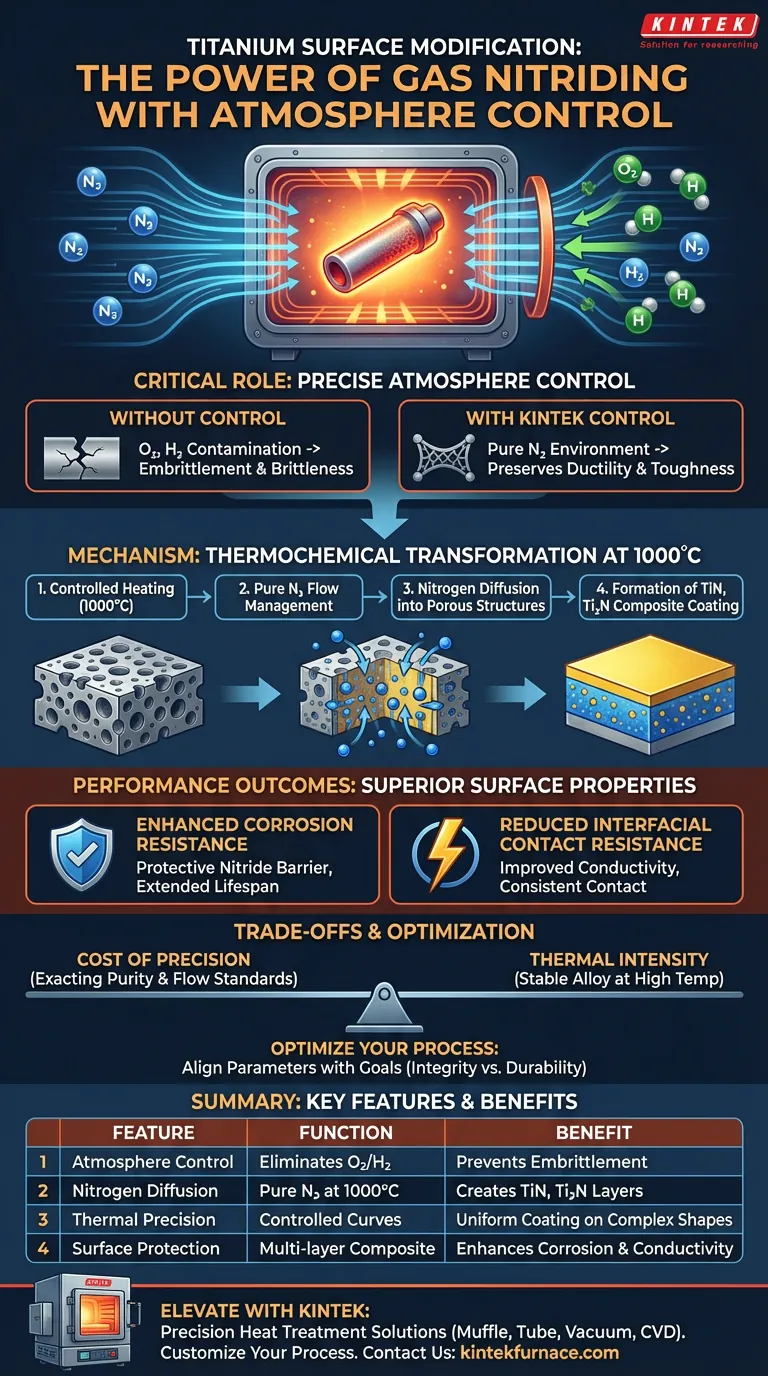

Die entscheidende Rolle der Atmosphärenregelung

Verhinderung von Materialversprödung

Titanlegierungen haben eine starke Affinität zu Sauerstoff und Wasserstoff, wenn sie hohen Temperaturen ausgesetzt werden.

Wenn die Legierung während der Wärmebehandlung diesen Elementen ausgesetzt wird, wird sie kontaminiert. Dies führt zu schwerer Versprödung und beeinträchtigt die strukturelle Sicherheit des Materials.

Ein Ofen mit kontrollierter Atmosphäre sorgt für eine ultrareine Umgebung. Dies bewahrt die ursprüngliche Duktilität und Zähigkeit des Materials, indem unerwünschte chemische Reaktionen während des Erhitzens verhindert werden.

Ermöglichung präziser thermochemischer Reaktionen

Der Ofen ermöglicht spezifische thermochemische Reaktionen durch die Verwendung einer reinen Stickstoff ($N_2$)-Atmosphäre bei 1000 °C.

Dabei geht es nicht nur um das Erhitzen, sondern um die Steuerung der chemischen Wechselwirkung zwischen Gas und Metall.

Durch die Steuerung von Stickstoffdurchflussraten und Heizkurven stellt das System sicher, dass die Reaktion in einem kontrollierten Tempo abläuft, was zu einer gleichmäßigen Oberflächenmodifikation führt.

Mechanismus der Oberflächenmodifikation

Diffusion in poröse Strukturen

Einer der besonderen Vorteile dieser Technologie ist ihre Fähigkeit, komplexe Geometrien zu behandeln.

Die kontrollierte Stickstoffatmosphäre ermöglicht es den Molekülen, effektiv in die inneren Oberflächen poröser Strukturen zu diffundieren.

Dadurch wird sichergestellt, dass auch schwer zugängliche Bereiche innerhalb der Titan-Komponente die gleiche Oberflächenbehandlung wie die Außenseite erhalten.

Bildung von Verbundbeschichtungen

Der Diffusionsprozess führt zur Bildung einer mehrschichtigen Verbundbeschichtung.

Diese Beschichtung besteht aus Titannitrid (TiN), $Ti_2N$ und Stickstoff-Festlösungen.

Diese spezifischen chemischen Verbindungen sind für die drastischen Veränderungen der Oberflächeneigenschaften im Vergleich zur Rohlegierung verantwortlich.

Leistungsergebnisse

Verbesserte Korrosionsbeständigkeit

Die Bildung von Nitridschichten wirkt als Schutzbarriere.

Diese atmosphären-geschützte Wärmebehandlung ist unerlässlich, um die Korrosionsbeständigkeit des Materials erheblich zu erhöhen und die Lebensdauer der Komponente in rauen Umgebungen zu verlängern.

Reduzierter Grenzflächenkontaktwiderstand

Über den Schutz hinaus verändert die Behandlung die elektrischen und physikalischen Wechselwirkungseigenschaften der Oberfläche.

Der Nitrierprozess reduziert effektiv den Grenzflächenkontaktwiderstand. Dies ist entscheidend für Anwendungen, bei denen eine konsistente Leitfähigkeit oder ein niederohmiger Kontakt erforderlich ist.

Verständnis der Kompromisse

Die Kosten der Präzision

Die Erzielung dieser Ergebnisse erfordert höchste Standards. Die erwähnte „reine“ Stickstoffatmosphäre und die „präzisen“ Durchflussraten sind keine optionalen Extras; geringfügige Abweichungen können zu inkonsistenten Beschichtungen oder Kontaminationen führen.

Thermische Intensität

Der Prozess erfordert ein Erhitzen auf 1000 °C. Obwohl für die Diffusion notwendig, erfordert diese hohe Temperatur, dass die spezifische zu behandelnde Titanlegierung in diesem Bereich stabil ist, ohne unerwünschte Phasenänderungen, die ihre mechanischen Kerneigenschaften verändern könnten.

Optimierung der Titan-Oberflächenbehandlung

Um den größten Nutzen aus einem Gasnitrierofen zu ziehen, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen technischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie die Reinheit der Atmosphäre, um Sauerstoff und Wasserstoff strikt zu eliminieren und sicherzustellen, dass die Legierung ihre Duktilität und Zähigkeit behält.

- Wenn Ihr Hauptaugenmerk auf Oberflächenhaltbarkeit liegt: Konzentrieren Sie sich auf die Präzision der Heizkurven und des Stickstoffdurchflusses, um die Bildung der TiN- und $Ti_2N$-Verbundschichten für eine optimale Korrosionsbeständigkeit zu maximieren.

Letztendlich verwandelt diese Technologie die hohe Reaktivität von Titan von einem Nachteil in einen Vorteil und nutzt sie, um überlegene Oberflächeneigenschaften zu schaffen, ohne die Kernfestigkeit des Metalls zu beeinträchtigen.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Titan-Nitrierung | Vorteil für das Material |

|---|---|---|

| Atmosphärenregelung | Eliminiert Sauerstoff und Wasserstoff | Verhindert Versprödung & bewahrt Duktilität |

| Stickstoffdiffusion | Reine N2-Zufuhr bei 1000 °C | Erzeugt TiN-, Ti2N- und Festlösungsschichten |

| Thermische Präzision | Kontrollierte Heizkurven | Gewährleistet gleichmäßige Beschichtung auf komplexen/porösen Formen |

| Oberflächenschutz | Bildet mehrschichtige Verbundschicht | Verbessert Korrosionsbeständigkeit & Leitfähigkeit |

Verbessern Sie Ihre Materialleistung mit KINTEK

Maximieren Sie das Potenzial Ihrer Titanlegierungen mit präzisionsgefertigten Wärmebehandlungslösungen von KINTEK. Gestützt auf F&E-Expertise und erstklassige Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die den strengsten Standards für die Atmosphärenregelung entsprechen.

Ob Sie eine gleichmäßige Oberflächenmodifikation oder die Verhinderung von Materialversprödung benötigen, unsere Systeme sind vollständig anpassbar an Ihre einzigartigen Forschungs- und Produktionsanforderungen.

Bereit, Ihre thermischen Prozesse zu optimieren?

Kontaktieren Sie KINTEK noch heute für eine Expertenberatung und entdecken Sie, wie unsere fortschrittliche Ofentechnologie überlegene Ergebnisse für Ihr Labor oder Ihre Industrieanlage liefert.

Visuelle Anleitung

Referenzen

- Juan Villemur, E. Gordo. Fabrication and Coating of Porous Ti6Al4V Structures for Application in PEM Fuel Cell and Electrolyzer Technologies. DOI: 10.3390/ma17246253

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist eine exotherme Atmosphäre bei Ofenanwendungen? Schützen Sie Metalle effizient vor Oxidation

- Was ist eine Wärmebehandlung unter Schutzgasatmosphäre und was sind ihre Hauptzwecke? Erzielen Sie überlegene metallurgische Ergebnisse

- Welche Branchen profitieren von der Vielseitigkeit von Retortenöfen? Präzise Hitze- und Atmosphärenkontrolle freischalten

- Was ist die Funktion eines vertikalen Gas-Mischofens bei der Auslagerung von Orthopyroxen? Präzise Stabilität erreichen

- Welche verschiedenen Konfigurationen sind für Schutzgasöfen erhältlich? Finden Sie Ihren perfekten Partner für die Wärmebehandlung

- Was ist die Funktion eines Schutzgasofens für das Sintern von Zn-SiC? Gewährleistung einer überlegenen Inertmetallbindung

- Welche Gasarten werden üblicherweise in Atmosphäreöfen verwendet und welchen Zweck haben sie? Optimieren Sie Ihre Wärmebehandlungsprozesse

- Was sind die Wartungspunkte für den Kastenofen mit Schutzgasatmosphäre? Gewährleistung gleichbleibender Leistung und Sicherheit