Ein Hochtemperatur-Inertgasofen fungiert als kritisches Kontrollgefäß für die Umwandlung organischer Vorläufer in funktionale Kohlenstoffmaterialien. Er schafft eine streng sauerstofffreie Umgebung – typischerweise unter Verwendung von Stickstoff oder Argon bei Temperaturen zwischen 800 °C und 1000 °C –, um Verbrennung zu verhindern, während thermische Energie das Material grundlegend umstrukturiert.

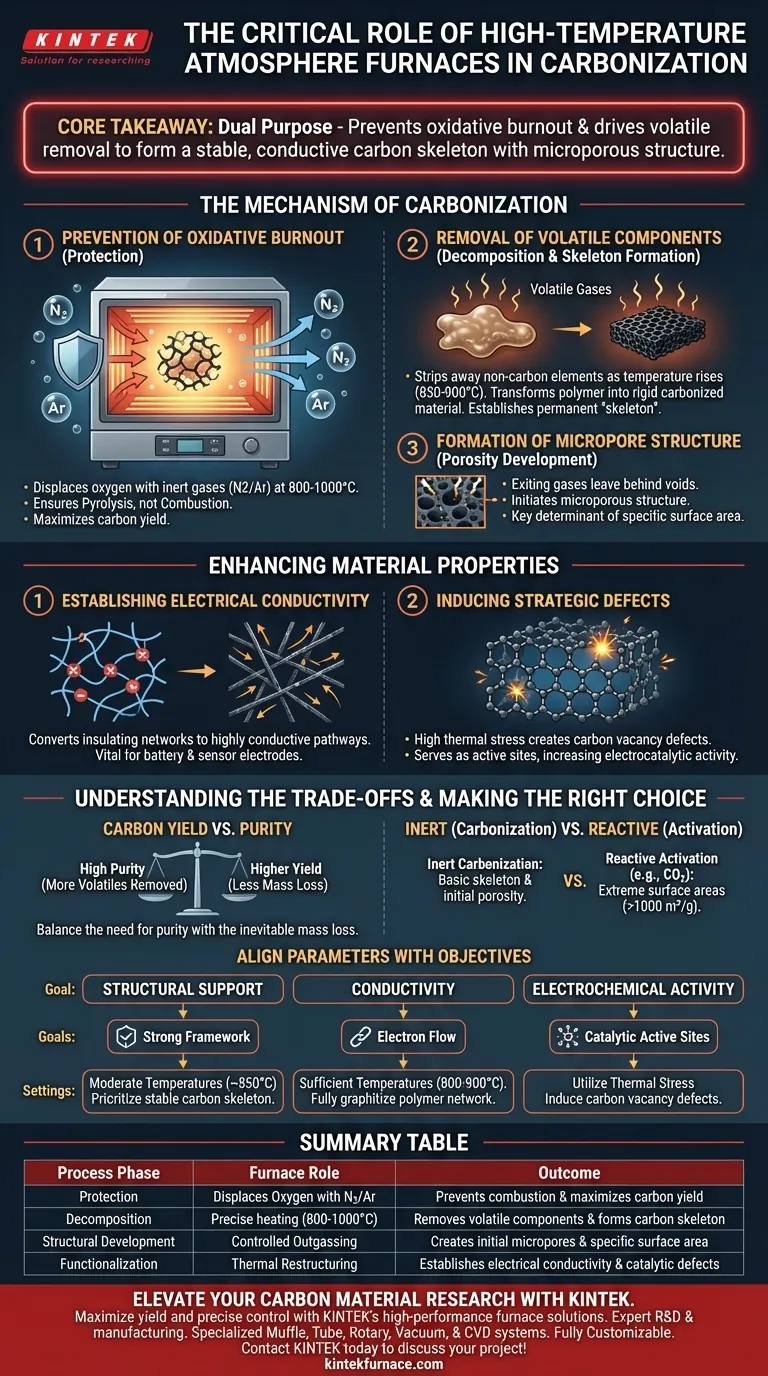

Kernbotschaft Der Ofen erfüllt einen doppelten Zweck: Er verhindert, dass das Material verbrennt (oxidatives Ausbrennen), und treibt die Entfernung flüchtiger Bestandteile voran. Dieser Prozess wandelt organische Polymere in ein stabiles, leitfähiges Kohlenstoffgerüst mit der anfänglichen mikroporösen Struktur um, die für fortgeschrittene Anwendungen erforderlich ist.

Der Mechanismus der Karbonisierung

Verhinderung von oxidativem Ausbrennen

Die Hauptaufgabe der Inertgasatmosphäre ist der Schutz. Ohne diese kontrollierte Umgebung würden hohe Temperaturen dazu führen, dass organische Vorläufer mit Sauerstoff reagieren und verbrennen (sich oxidieren), wodurch wenig bis keine Rückstände übrig bleiben.

Durch die Verdrängung von Sauerstoff durch Inertgase wie Stickstoff oder Argon stellt der Ofen sicher, dass das Material einer Pyrolyse und nicht einer Verbrennung unterliegt. Diese Erhaltung ist entscheidend für die Aufrechterhaltung einer hohen Kohlenstoffausbeute und die Gewährleistung der strukturellen Integrität des Endprodukts.

Entfernung flüchtiger Bestandteile

Wenn die Temperatur steigt (typischerweise auf 850–900 °C), erleichtert der Ofen die thermische Zersetzung des Vorläufermaterials. Dieser Prozess entfernt Nicht-Kohlenstoff-Elemente in Form von flüchtigen Gasen.

Die kontrollierte Entfernung dieser Bestandteile wandelt ein weiches Polymer in ein starres, karbonisiertes Material um. Dieser Schritt ist wesentlich für die Etablierung des permanenten „Gerüsts“ oder physikalischen Rahmens des Materials.

Bildung der Mikroporenstruktur

Die austretenden flüchtigen Gase hinterlassen Hohlräume in der Materialmatrix. Dies initiiert die Entwicklung einer mikroporösen Struktur, die ein entscheidender Faktor für die spezifische Oberfläche des Materials ist.

Diese Porosität bietet den physischen Raum, der für nachfolgende Anwendungen erforderlich ist, wie z. B. die Unterstützung der Beladung mit aktiven Komponenten oder die Erleichterung der Adsorption.

Verbesserung der Materialeigenschaften

Herstellung elektrischer Leitfähigkeit

Die thermische Behandlung in einer Inertgasatmosphäre verändert die elektronischen Eigenschaften des Materials grundlegend. Sie wandelt isolierende Polymernetzwerke (wie Polypyrrol) in hochleitfähige Kohlenstoff-Nanoröhren-Netzwerke um.

Diese Umwandlung ist entscheidend für Anwendungen, die einen Elektronentransport erfordern, wie z. B. Elektrodenmaterialien für Batterien oder Sensoren.

Induzieren strategischer Defekte

Über die einfache Karbonisierung hinaus kann die hohe thermische Belastung im Ofen die Bildung kritischer Kohlenstoff-Vakanz-Defekte induzieren.

Diese strukturellen Unvollkommenheiten sind keine Fehler; sie dienen oft als aktive Zentren, die die elektrokatalytische Aktivität erheblich steigern. Beispielsweise können diese Defekte die Leistung von Elektroden bei Prozessen wie der Chlorabscheidung verbessern.

Verständnis der Kompromisse

Kohlenstoffausbeute vs. Reinheit

Während die Inertgasatmosphäre die Ausbeute durch Verhinderung der Verbrennung maximiert, ist der Karbonisierungsprozess zwangsläufig mit Massenverlust verbunden.

Anwender müssen den Bedarf an hoher Reinheit (erreicht durch Entfernung weiterer flüchtiger Stoffe bei höheren Temperaturen) mit der unvermeidlichen Reduzierung der Gesamtmaterialmasse abwägen.

Inerte vs. reaktive Verarbeitung

Es ist wichtig, zwischen Karbonisierung (inert) und Aktivierung (reaktiv) zu unterscheiden.

Eine Inertgasatmosphäre schafft das grundlegende Kohlenstoffgerüst und die anfängliche Porosität. Das Erreichen extremer Oberflächen (z. B. >1000 m²/g) erfordert jedoch oft einen nachfolgenden Schritt mit aktiven Mitteln wie CO2 und nicht eine rein inerte Umgebung.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines Hochtemperatur-Inertgasofens zu maximieren, stimmen Sie Ihre Verarbeitungsparameter auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf struktureller Unterstützung liegt: Priorisieren Sie die Entfernung flüchtiger Bestandteile bei moderaten Temperaturen (ca. 850 °C), um ein stabiles Kohlenstoffgerüst für die Beladung mit aktiven Komponenten aufzubauen.

- Wenn Ihr Hauptaugenmerk auf Leitfähigkeit liegt: Stellen Sie sicher, dass der Ofen ausreichende Temperaturen (800–900 °C) erreicht, um das Polymernetzwerk vollständig zu graphitieren und Elektronentransportwege zu etablieren.

- Wenn Ihr Hauptaugenmerk auf elektrochemischer Aktivität liegt: Nutzen Sie die thermische Belastung des Prozesses, um gezielt Kohlenstoff-Vakanz-Defekte zu induzieren, die als katalytisch aktive Zentren dienen.

Letztendlich ist der Inertgasofen nicht nur ein Heizgerät; er ist ein Präzisionswerkzeug zur Gestaltung der atomaren Architektur von Kohlenstoffmaterialien.

Zusammenfassungstabelle:

| Prozessphase | Rolle des Ofens | Ergebnis |

|---|---|---|

| Schutz | Verdrängt Sauerstoff durch N2/Ar | Verhindert Verbrennung & maximiert Kohlenstoffausbeute |

| Zersetzung | Präzise Heizung (800-1000°C) | Entfernt flüchtige Bestandteile & bildet Kohlenstoffgerüst |

| Strukturentwicklung | Kontrollierte Entgasung | Erzeugt anfängliche Mikroporen & spezifische Oberfläche |

| Funktionalisierung | Thermische Umstrukturierung | Stellt elektrische Leitfähigkeit & katalytische Defekte her |

Erweitern Sie Ihre Kohlenstoffmaterialforschung mit KINTEK

Maximieren Sie Ihre Kohlenstoffausbeute und erzielen Sie eine präzise Strukturkontrolle mit KINTEKs Hochleistungs-Ofenlösungen. Unterstützt durch F&E und Fertigungsexpertise bieten wir spezialisierte Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar an Ihre spezifischen Inertgas-Anforderungen.

Ob Sie leitfähige Nanodrähte oder Adsorbentien mit hoher Oberfläche entwickeln, unsere Systeme bieten die Temperaturuniformität und Atmosphärenintegrität, die für Ihren Erfolg entscheidend sind.

Bereit, Ihren Karbonisierungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Referenzen

- M. Antonia López-Antón, Ana Arenillas. Mercury Removal by Carbon Materials with Emphasis on the SO <sub>2</sub> –Porosity Relationship. DOI: 10.1002/open.202500190

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum wird ein Wassersprühkühlsystem beim Glühen eingesetzt? Maximierung des Produktionsdurchsatzes & der Materialqualität

- Welche Rolle spielen Atmosphärenöfen im Elektroniksektor? Unerlässlich für die Halbleiterfertigung

- Was sind die kontrollierten Atmosphären für die Wärmebehandlung? Meistern Sie die Kunst der Materialumwandlung

- Was ist die Hauptfunktion von Atmosphärenöfen in industriellen Prozessen? Verbesserung der Materialqualität und Effizienz

- Wie mildern Vakuum- und Atmosphärenkontrollsysteme experimentelle Fehler? Gewährleistung der Genauigkeit bei hohen Temperaturen

- Welche Rolle spielt ein Hochtemperatur-Atmosphären-Sinterofen beim Sintern von BN-Si3N4? Experten-Prozess-Einblicke

- Welche Vorteile bietet der kastenförmige Atmosphären-Glühprozessofen? Erzielen Sie eine überlegene Wärmebehandlungskontrolle

- Was sind die Eigenschaften und Anwendungen exothermer Atmosphären in Öfen? Optimierung der Wärmebehandlung von Metallen