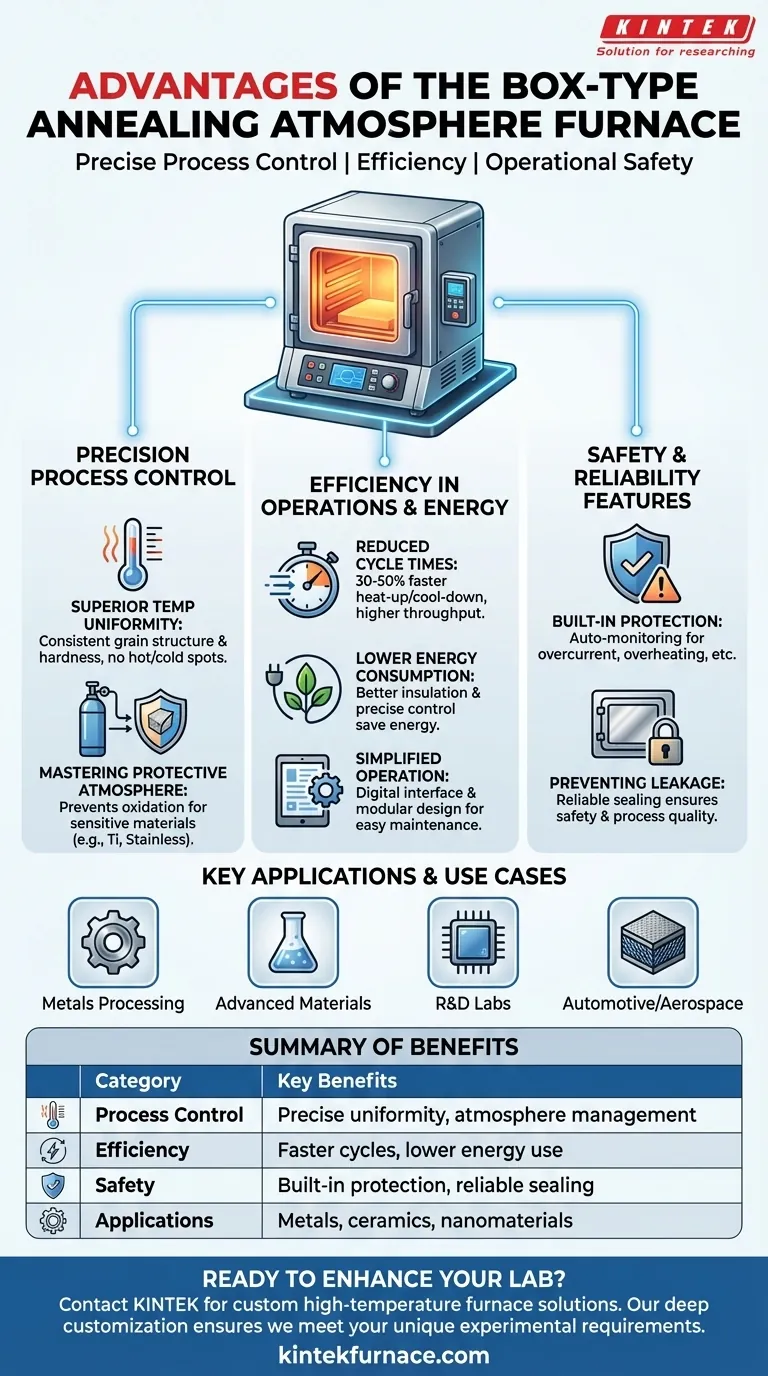

Kurz gesagt, ein kastenförmiger Atmosphären-Glühprozessofen bietet erhebliche Vorteile in Bezug auf Prozesskontrolle, Effizienz und Betriebssicherheit. Er zeichnet sich durch eine präzise, reproduzierbare Wärmebehandlung aus, indem er eine genaue Atmosphärensteuerung mit einer gleichmäßigen Temperaturverteilung kombiniert, was zu überlegenen Materialeigenschaften und verkürzten Zykluszeiten führt.

Der Kernwert dieses Ofens liegt nicht in einer einzelnen Funktion, sondern in der Integration mehrerer Systeme. Er bietet eine streng kontrollierte Umgebung, die sicherstellt, dass das Endmaterial exakte Spezifikationen erfüllt, was ihn zu einem zuverlässigen Werkzeug für hochsensible Fertigungsprozesse und Forschung macht.

Die Grundlage: Präzise Prozesskontrolle

Das Hauptziel des Glühens ist die Veränderung der Mikrostruktur eines Materials, um die gewünschten Eigenschaften zu erzielen. Ein kastenförmiger Atmosphärenofen bietet die beiden kritischsten Stellhebel für diesen Prozess: Temperatur und Atmosphäre.

Erreichung einer überlegenen Temperaturhomogenität

Diese Öfen sind für eine ausgezeichnete Temperaturstabilität und -gleichmäßigkeit im gesamten Brennraum konstruiert. Dies stellt sicher, dass das gesamte Werkstück, unabhängig von seiner Größe oder Position, exakt demselben thermischen Zyklus ausgesetzt ist.

Diese Homogenität ist entscheidend für die Erzielung einer konsistenten Kornstruktur, Härte und Duktilität über das gesamte Material hinweg. Sie eliminiert heiße oder kalte Stellen, die zu inkonsistenten Ergebnissen oder Defekten führen können.

Beherrschung der Schutzatmosphäre

Das bestimmende Merkmal ist das Atmosphärenkontrollsystem, das typischerweise aus einer Gasquelle, Durchflussmessern und Regelventilen besteht. Dieses System ermöglicht es Ihnen, die Umgebungsluft durch ein spezifisches Gasgemisch (z. B. Stickstoff, Argon) zu ersetzen.

Durch die präzise Kontrolle der Ofeninnenatmosphäre können Sie Oxidation, Entkohlung und andere unerwünschte Oberflächenreaktionen verhindern. Dies ist unerlässlich für die Verarbeitung empfindlicher Materialien wie Titanlegierungen und Edelstahl oder für Anwendungen, bei denen ein sauberes, helles Finish erforderlich ist.

Effizienz bei Betrieb und Energie

Über die Prozesskontrolle hinaus sind diese Öfen für praktische, reale Produktionsumgebungen konzipiert, in denen Zeit und Kosten kritische Faktoren sind.

Reduzierung der Glühzykluszeiten

Im Vergleich zu herkömmlichen Ofenkonstruktionen verfügen moderne Kastenöfen oft über eine hervorragende Isolierung und hocheffiziente Heizelemente. Dies ermöglicht schnellere Aufheiz- und Abkühlraten.

Diese Fähigkeit kann die Glühzykluszeiten um 30 % bis 50 % verkürzen, was den Durchsatz und die Produktivität direkt erhöht, ohne die Qualität der Wärmebehandlung zu beeinträchtigen.

Senkung des Energieverbrauchs

Eine effiziente Isolierung tut mehr, als nur das Aufheizen zu beschleunigen; sie speichert auch Wärme effektiv. In Verbindung mit einer präzisen Temperaturregelung, die energieverschwendende Temperaturüberschreitungen verhindert, verbrauchen diese Öfen pro Zyklus deutlich weniger Energie.

Vereinfachung von Betrieb und Wartung

Moderne Öfen verfügen über benutzerfreundliche digitale Schnittstellen, die das Einstellen, Überwachen und Aufzeichnen von Prozessparametern erleichtern. Dies reduziert die Gefahr von Bedienfehlern und vereinfacht die Prozessvalidierung.

Darüber hinaus sind viele modular aufgebaut. Dies ermöglicht eine schnelle Demontage, den Austausch und die Wartung von Schlüsselkomponenten wie Heizelementen, wodurch Ausfallzeiten minimiert und die allgemeine Anlagenzuverlässigkeit verbessert werden.

Verständnis der Sicherheits- und Zuverlässigkeitsmerkmale

Der Betrieb von Anlagen bei hohen Temperaturen mit kontrollierten Atmosphären birgt inhärente Risiken. Ein Hauptvorteil dieser Öfen sind ihre integrierten, mehrschichtigen Sicherheitssysteme.

Eingebauter elektrischer und thermischer Schutz

Diese Einheiten sind mit mehreren automatischen Sicherheitsvorrichtungen ausgestattet. Schutzmechanismen für Überstrom, Überspannung, Überhitzung und elektrische Leckagen überwachen das System kontinuierlich.

Wenn eine Anomalie erkannt wird, kann das System die Stromversorgung sofort unterbrechen und einen Alarm auslösen, wodurch sowohl der Bediener als auch die Ausrüstung vor Schäden geschützt werden.

Verhinderung von Atmosphärenleckagen

Die Ofentür ist eine kritische Komponente, die mit einer zuverlässigen Dichtungsstruktur konstruiert ist. Diese Dichtung erfüllt zwei Zwecke: Sie verhindert, dass die kontrollierte Atmosphäre entweicht (ein Sicherheits- und Kostenproblem), und sie verhindert, dass Außenluft eindringt (ein Problem der Prozessqualität).

Wichtige Anwendungen und Anwendungsfälle

Die Vielseitigkeit und Präzision des kastenförmigen Atmosphärenofens machen ihn für eine breite Palette von Anwendungen in verschiedenen Branchen geeignet.

Hochleistungs-Metallverarbeitung

Er wird häufig zum Glühen, Spannungsarmglühen oder Löten von Metallen verwendet, bei denen die Oberflächenchemie entscheidend ist. Zu den Schlüsselmaterialien gehören Stahl, Aluminiumlegierungen, Kupferlegierungen, Edelstahl und Titanlegierungen.

Fortschrittliche Materialien und Fertigung

Die präzise Steuerung des Ofens ist auch ideal für Prozesse in der Keramik- und Glasindustrie. Darüber hinaus ist er ein wertvolles Werkzeug in Laboren für die Forschung und Herstellung neuer Materialien, wie Nanomaterialien und Verbundwerkstoffe.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob dieser Ofen für Sie geeignet ist, sollten Sie Ihr Hauptziel berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Qualität liegt: Die präzise Atmosphären- und Temperaturkontrolle sind Ihre wichtigsten Vorteile, die konsistente Materialeigenschaften Charge für Charge gewährleisten.

- Wenn Ihr Hauptaugenmerk auf betrieblichem Durchsatz und Kosten liegt: Die schnelleren Heizzyklen und der geringere Energieverbrauch führen direkt zu höherer Produktivität und reduzierten Betriebskosten.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Benutzerfreundlichkeit liegt: Die umfassenden Sicherheitsverriegelungen und die intuitive Benutzeroberfläche reduzieren das Betriebsrisiko und minimieren den Bedarf an spezialisierten Bediener-Schulungen.

Letztendlich bietet Ihnen ein kastenförmiger Atmosphären-Glühprozessofen die Kontrolle, die erforderlich ist, um Ihre gewünschten Materialergebnisse konsistent und effizient zu erzielen.

Zusammenfassungstabelle:

| Vorteilskategorie | Wesentliche Vorteile |

|---|---|

| Prozesskontrolle | Präzise Temperaturhomogenität, genaue Atmosphärensteuerung, konsistente Materialeigenschaften |

| Effizienz | Schnellere Heiz-/Kühlzyklen, reduzierter Energieverbrauch, höherer Durchsatz |

| Sicherheit | Eingebauter elektrischer und thermischer Schutz, zuverlässige Atmosphärendichtung |

| Anwendungen | Metallverarbeitung, Keramik, Glas, Nanomaterialien, Verbundwerkstoffe |

Bereit, die Fähigkeiten Ihres Labors mit einem kundenspezifischen kastenförmigen Atmosphären-Glühprozessofen zu erweitern? KINTEK nutzt herausragende F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, überlegene Prozesskontrolle, Effizienz und Sicherheit zu erreichen!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen