Im Grunde genommen ist ein Atmosphärenofen eine spezialisierte Hochtemperaturkammer, die eine präzise Steuerung der gasförmigen Umgebung um ein Material während der Wärmebehandlung ermöglicht. Seine Hauptfunktion besteht darin, ein Material zu erhitzen und es gleichzeitig vor unerwünschten chemischen Reaktionen – wie Oxidation und Rost – zu schützen oder absichtlich spezifische Reaktionen einzuleiten, um die Eigenschaften des Materials zu verbessern.

Die entscheidende Erkenntnis ist, dass bei vielen fortschrittlichen Materialien der Akt des Erhitzens untrennbar mit der chemischen Umgebung verbunden ist, in der er stattfindet. Bei einem Atmosphärenofen geht es nicht nur um die Anwendung von Wärme; es geht darum, eine kontrollierte Atmosphäre zu nutzen, um das chemische Ergebnis des Erhitzungsprozesses zu bestimmen, Schäden zu verhindern und spezifische Transformationen zu ermöglichen.

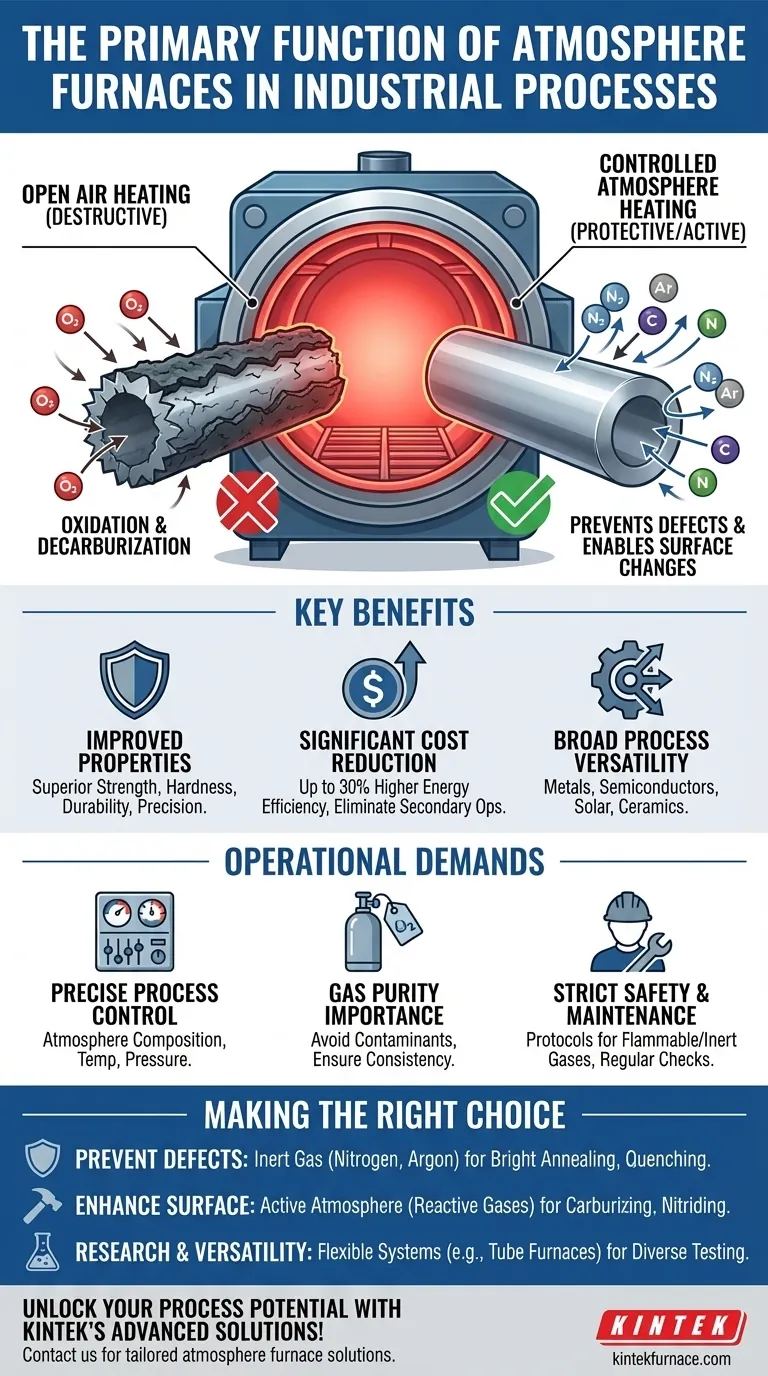

Das Kernproblem: Warum die Wärmebehandlung eine kontrollierte Atmosphäre benötigt

Das Erhitzen von Materialien, insbesondere von Metallen, in offener Luft kann zerstörerisch sein. Die hohen Temperaturen wirken als Katalysator für schnelle, unerwünschte chemische Reaktionen mit der Umgebungsluft.

Verhinderung zerstörerischer Reaktionen

Bei hohen Temperaturen reagiert der Sauerstoff in der Luft aggressiv mit vielen Materialien. Bei Stählen führt dies zu zwei häufigen Problemen:

- Oxidation: Die Bildung einer rauen, dunklen Schicht auf der Metalloberfläche, die dessen Oberfläche und Maßgenauigkeit beeinträchtigt.

- Entkohlung: Der Verlust von Kohlenstoffgehalt von der Oberfläche des Stahls, wodurch dieser weicher und schwächer wird.

Ein Atmosphärenofen verhindert dies, indem er die Luft durch eine kontrollierte Mischung von Gasen ersetzt, die nicht negativ mit dem Material reagieren.

Ermöglichung spezifischer chemischer Veränderungen

Über den bloßen Schutz hinaus können diese Öfen eine aktive Atmosphäre nutzen, um die Oberflächenchemie eines Materials gezielt zu verändern.

Durch die Zugabe spezifischer Gase bei hohen Temperaturen können Prozesse wie das Carburieren (Einsatzhärten) (Hinzufügen von Kohlenstoff zur Oberfläche) oder das Carbonitrieren (Hinzufügen von Kohlenstoff und Stickstoff) durchgeführt werden. Dies erzeugt eine harte, verschleißfeste Außenschicht an einer Komponente, während der innere Kern zäh und duktil bleibt.

Hauptvorteile der Verwendung eines Atmosphärenofens

Die Kontrolle der Atmosphäre ermöglicht erhebliche Verbesserungen sowohl am Endprodukt als auch am Herstellungsprozess selbst.

Verbesserte Materialeigenschaften

Durch die Vermeidung von Defekten wie Oxidation und die Ermöglichung von Oberflächenverbesserungen wie dem Carburieren weist das Endprodukt eine überlegene Festigkeit, Härte und Haltbarkeit auf. Diese Präzision stellt sicher, dass Materialien konsistent strenge technische Spezifikationen erfüllen.

Erhebliche Kostensenkung

Atmosphärenöfen bieten einen direkten Weg zur Kosteneinsparung. Durch die Optimierung der Wärmerückhaltung und -verteilung können sie eine bis zu 30 % höhere Energieeffizienz im Vergleich zu herkömmlichen offenen Öfen erreichen.

Darüber hinaus reduzieren sie durch die Eliminierung von Oberflächenfehlern die Notwendigkeit kostspieliger und zeitaufwändiger sekundärer Vorgänge wie das Reinigen, Schleifen oder Bearbeiten einer beschädigten Schicht.

Breite Prozessvielfalt

Die Fähigkeit, unterschiedliche Atmosphären zu erzeugen, macht diese Öfen unglaublich vielseitig. Sie sind unverzichtbare Werkzeuge in einer Vielzahl von Branchen, darunter:

- Metall- und Materialverarbeitung

- Halbleiter- und Herstellung von elektronischen Komponenten

- Forschung und Entwicklung von Solarzellen und neuen Energien

- Keramik- und Glasproduktion

Betriebsanforderungen verstehen

Obwohl sie leistungsstark sind, sind Atmosphärenöfen Präzisionsinstrumente, die eine sorgfältige Bedienung erfordern, um qualitativ hochwertige Ergebnisse zu liefern und die Sicherheit zu gewährleisten.

Die Notwendigkeit einer präzisen Prozesskontrolle

Dies sind keine „Einstellen und Vergessen“-Geräte. Das Erreichen des gewünschten Ergebnisses erfordert die kontinuierliche Überwachung und Verwaltung der internen Bedingungen des Ofens. Dazu gehört die Aufrechterhaltung der korrekten Zusammensetzung der Atmosphäre, der Temperaturhomogenität und des Innendrucks.

Die Bedeutung der Gasreinheit

Der Erfolg des Wärmebehandlungsprozesses hängt direkt von der Reinheit der Gase ab, die zur Erzeugung der Atmosphäre verwendet werden. Verunreinigungen in der Gaszufuhr können Kontaminationen einführen, was zu fehlerhaften Chargen und inkonsistenten Materialeigenschaften führt.

Strikte Sicherheits- und Wartungsprotokolle

Der Betrieb bei hohen Temperaturen mit kontrollierten Atmosphären – bei dem möglicherweise brennbare oder inerte Gase beteiligt sind – erfordert strenge Sicherheitsprotokolle zum Schutz von Bedienern und Anlagen. Regelmäßige Wartung ist unerlässlich, um sicherzustellen, dass Dichtungen fest sitzen, Sensoren genau sind und Sicherheitssysteme funktionsfähig sind.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Ziel bestimmt die Art der Atmosphäre und den betrieblichen Schwerpunkt, den Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Defekten liegt: Verwenden Sie ein inertes Gas wie Stickstoff oder Argon, um eine schützende, nicht reaktive Atmosphäre für Prozesse wie das Blankglühen oder Abschrecken zu schaffen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Oberflächeneigenschaften liegt: Sie benötigen eine aktive Atmosphäre mit einer präzisen Mischung reaktiver Gase für Prozesse wie das Carburieren oder Nitrieren.

- Wenn Ihr Hauptaugenmerk auf Forschung und Vielseitigkeit liegt: Suchen Sie nach einem Ofensystem, wie einem Rohrofen, das flexible Konfigurationen für das Testen verschiedener Materialien, Temperaturen und Gaszusammensetzungen bietet.

Letztendlich ermöglicht Ihnen die Beherrschung der Ofenatmosphäre die direkte Kontrolle über die endgültigen Eigenschaften und die Qualität Ihres Materials.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Hauptfunktion | Erhitzen von Materialien in einer kontrollierten gasförmigen Umgebung, um unerwünschte Reaktionen zu verhindern oder spezifische chemische Veränderungen zu ermöglichen. |

| Hauptvorteile | Verbesserte Materialeigenschaften (z. B. Festigkeit, Härte), bis zu 30 % höhere Energieeffizienz, Kostensenkung durch Beseitigung von Defekten und Prozessvielfalt in verschiedenen Branchen. |

| Häufige Anwendungen | Metallverarbeitung, Halbleiterfertigung, Forschung und Entwicklung von Solarzellen, Keramik- und Glasproduktion. |

| Betriebliche Überlegungen | Erfordert präzise Kontrolle der Atmosphärenzusammensetzung, Temperatur und des Drucks; Gasreinheit ist entscheidend; strenge Sicherheits- und Wartungsprotokolle sind erforderlich. |

Entfesseln Sie das volle Potenzial Ihrer industriellen Prozesse mit KINTEK's fortschrittlichen Atmosphärenofenlösungen! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung beliefern wir diverse Labore mit Hochtemperaturofenen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und so Effizienz und Materialqualität steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Betriebsabläufe verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was sind die beiden Haupttypen von Atmosphärenöfen und ihre Eigenschaften? Wählen Sie den richtigen Ofen für Ihr Labor

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität