Im Elektroniksektor sind Atmosphärenöfen der Eckpfeiler der Halbleiterfertigung. Sie schaffen die hochkontrollierten, sauerstofffreien Umgebungen, die für die Herstellung der Mikrochips notwendig sind, die das Herzstück fast aller modernen Geräte bilden. Schlüsselprozesse wie Dotieren, Diffundieren und Tempern sind alle auf diese Öfen angewiesen, um die elektrischen Eigenschaften von Siliziumwafern präzise zu verändern, ohne katastrophale Kontamination einzubringen.

Die grundlegende Herausforderung bei der Elektronikfertigung besteht nicht nur darin, kleine Komponenten zu bauen, sondern die atomaren Eigenschaften von Materialien mit absoluter Reinheit zu manipulieren. Atmosphärenöfen sind die entscheidende Technologie, die dies ermöglicht, und dienen als makellose Umgebungen, in denen die grundlegenden Bausteine integrierter Schaltungen geschmiedet werden.

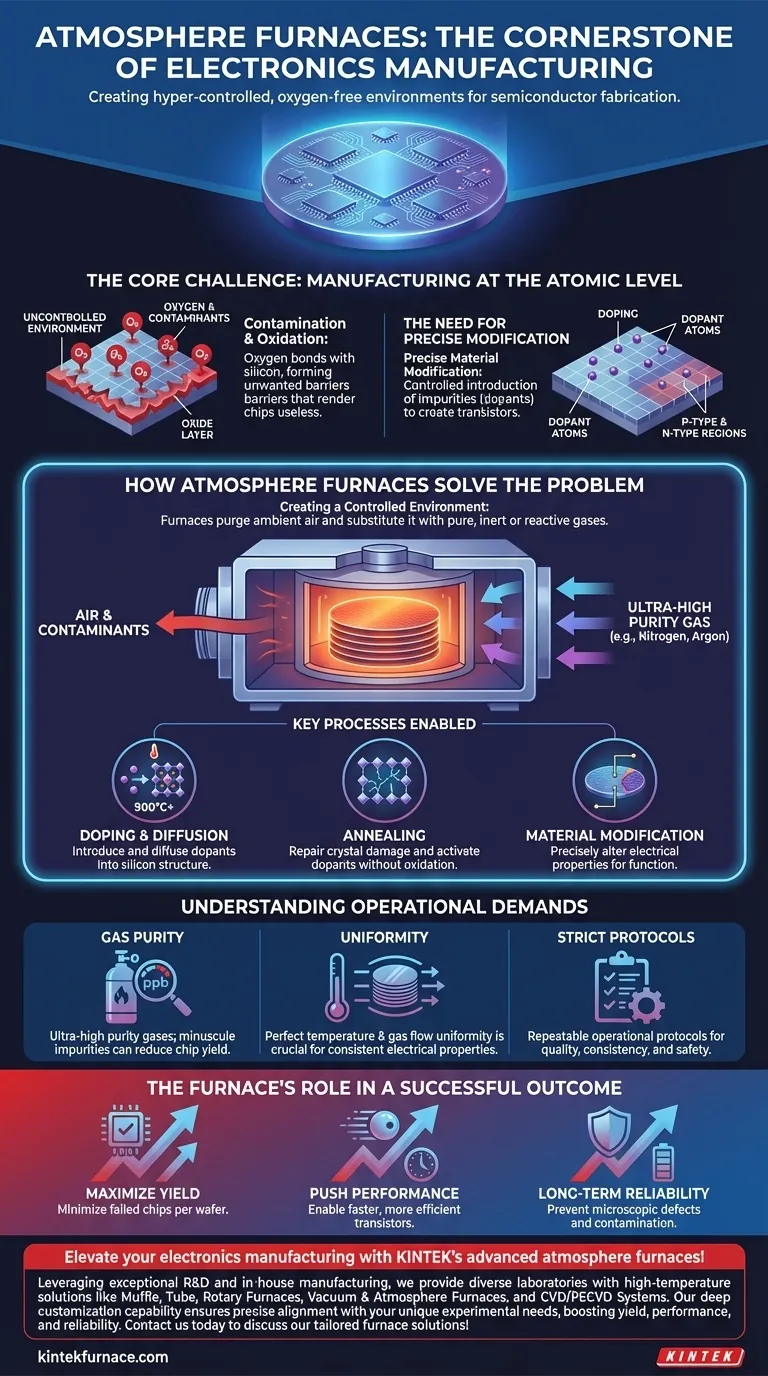

Die Kernherausforderung: Fertigung auf atomarer Ebene

Moderne Elektronik arbeitet in einem Maßstab, bei dem ein einziges fehlplatziertes Atom dazu führen kann, dass ein Gerät ausfällt. Der gesamte Halbleiterherstellungsprozess ist ein Kampf gegen Umweltkontamination und physikalische Unvollkommenheit.

Das Problem der Kontamination

Eine integrierte Schaltung wird Schicht für Schicht auf einem Siliziumwafer aufgebaut. Während der Hochtemperaturprozesse reagieren Gase in der Luft – insbesondere Sauerstoff – leicht mit dem Silizium und bilden eine unerwünschte Schicht aus Siliziumdioxid.

Diese unbeabsichtigte Oxidation kann die Einführung notwendiger Elemente blockieren oder isolierende Barrieren schaffen, wo leitende Bahnen sein sollten, wodurch der Chip unbrauchbar wird.

Die Notwendigkeit präziser Materialmodifikation

Ein reiner Siliziumwafer ist für sich allein kein nützlicher Halbleiter. Seine Fähigkeit, Elektrizität zu leiten, muss in bestimmten Bereichen präzise modifiziert werden.

Dieser Prozess, bekannt als Dotieren, beinhaltet die Einführung einer winzigen, kontrollierten Anzahl von Fremdatomen (Dotierstoffe) in das Siliziumkristallgitter. Dies erzeugt die „p-Typ“- und „n-Typ“-Bereiche, die Transistoren bilden, die grundlegenden Ein-/Ausschalter der digitalen Logik.

Wie Atmosphärenöfen das Problem lösen

Ein Atmosphärenofen ist im Grunde eine Kammer, in der Temperatur und Gasumgebung mit extremer Präzision gesteuert werden. Seine Hauptaufgabe besteht darin, die unvorhersehbare Umgebungsluft zu eliminieren und sie durch eine spezifische, reine Gasmischung zu ersetzen.

Schaffung einer kontrollierten Umgebung

Der Ofen wird zunächst von Luft gereinigt und dann entweder mit einem Inertgas, wie Stickstoff oder Argon, das nicht mit dem Silizium reagiert, oder einem spezifischen Reaktionsgas gefüllt, das Teil des beabsichtigten chemischen Prozesses ist.

Diese kontrollierte Atmosphäre stellt sicher, dass nur die Reaktionen ablaufen, die von den Ingenieuren vorgesehen sind.

Schlüsselprozesse, die durch diese Kontrolle ermöglicht werden

Dotieren und Diffundieren: Um Dotierstoffe einzubringen, werden Wafer zusammen mit der Dotierstoffquelle in den Ofen gelegt. Bei hohen Temperaturen (oft über 900 °C) erhalten die Dotierstoffatome genügend Energie, um in die Siliziumkristallstruktur zu diffundieren. Die kontrollierte Atmosphäre stellt sicher, dass nur die gewünschten Dotierstoffe eingebracht werden.

Tempern: Nachdem Prozesse wie die Ionenimplantation (eine weitere Dotierungsmethode) die Kristallstruktur des Siliziums beschädigt haben, muss der Wafer in einem Prozess namens Tempern erhitzt werden. Dies ermöglicht es dem Kristallgitter, sich selbst zu reparieren und die Dotierstoffe ordnungsgemäß zu „aktivieren“. Die Durchführung im Atmosphärenofen verhindert die Oxidation des Wafers während dieser kritischen Heilungsphase.

Verständnis der Betriebsanforderungen

Die Wirksamkeit eines Atmosphärenofens in der Elektronik ist nicht garantiert. Sie hängt von der Einhaltung außergewöhnlich hoher Standards der Prozesskontrolle ab, bei denen praktisch kein Spielraum für Fehler besteht.

Die unnachgiebige Natur der Gasreinheit

Die verwendeten Gase, wie Stickstoff und Argon, müssen ultrarein sein, oft gemessen in Teilen pro Milliarde. Schon winzige Verunreinigungen im Gasvorrat können eine Quelle von Kontamination sein, die die Ausbeute an funktionierenden Chips pro Wafer reduziert.

Die Tyrannei der Gleichmäßigkeit

Die Temperatur und der Gasfluss müssen über jedem Wafer im Ofen und von einem Batch zum nächsten vollkommen gleichmäßig sein. Jede Temperaturschwankung kann dazu führen, dass Dotierstoffe unterschiedlich schnell diffundieren, was zu inkonsistenten elektrischen Eigenschaften im Chip und einem fehlerhaften Gerät führt.

Strikte Protokolle sind nicht verhandelbar

Die Wartung des Ofens – von der Reinigung der Kammer über die Kalibrierung der Sensoren bis hin zur Verwaltung der Gasleitungen – ist entscheidend. Strikte, reproduzierbare Betriebsprotokolle sind unerlässlich, um die Prozessqualität, Konsistenz und die Sicherheit beim Umgang mit hohen Temperaturen und Spezialgasen zu gewährleisten.

Die Rolle des Ofens für ein erfolgreiches Ergebnis

Die Funktion des Atmosphärenofens ist direkt an die drei Hauptziele der Halbleiterfertigung gebunden: Ausbeute, Leistung und Zuverlässigkeit.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Produktionsausbeute liegt: Die wichtigste Aufgabe des Ofens ist es, absolute Atmosphärenreinheit und perfekte Temperaturgleichmäßigkeit zu gewährleisten, um die Anzahl der fehlerhaften Chips pro Wafer zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Steigerung der Geräteleistung liegt: Der Ofen muss präzise, wiederholbare Dotierungs- und Temperzyklen ermöglichen, die genau die elektrischen Eigenschaften erzeugen, die für schnellere, effizientere Transistoren erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der langfristigen Zuverlässigkeit des Geräts liegt: Der Ofen dient dazu, mikroskopische Defekte und Kontaminationen zu verhindern, die, obwohl sie nicht sofort zum Ausfall führen, im Laufe der Betriebslebensdauer des Geräts zum Ausfall führen können.

Letztendlich ist der Atmosphärenofen nicht nur ein Heizgerät; er ist die grundlegende Umgebung, die die atomare Ingenieurskunst moderner Elektronik ermöglicht.

Zusammenfassungstabelle:

| Aspekt | Rolle im Elektroniksektor |

|---|---|

| Kernfunktion | Schafft kontrollierte, sauerstofffreie Umgebungen für Halbleiterprozesse |

| Schlüsselprozesse | Dotieren, Diffundieren, Tempern zur Modifizierung der Siliziumwafereigenschaften |

| Vorteile | Verhindert Kontamination, gewährleistet gleichmäßige Temperatur, verbessert Chip-Leistung und Ausbeute |

| Betriebsanforderungen | Erfordert ultrahohe Gasreinheit, strenge Protokolle und präzise Temperaturkontrolle |

Steigern Sie Ihre Elektronikfertigung mit den fortschrittlichen Atmosphärenöfen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und eigenständiger Fertigung bieten wir diversen Laboren Hochtemperaturlösungen wie Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere tiefgreifende Anpassungsfähigkeit stellt eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen sicher und steigert Ausbeute, Leistung und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihre Halbleiterprozesse transformieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung