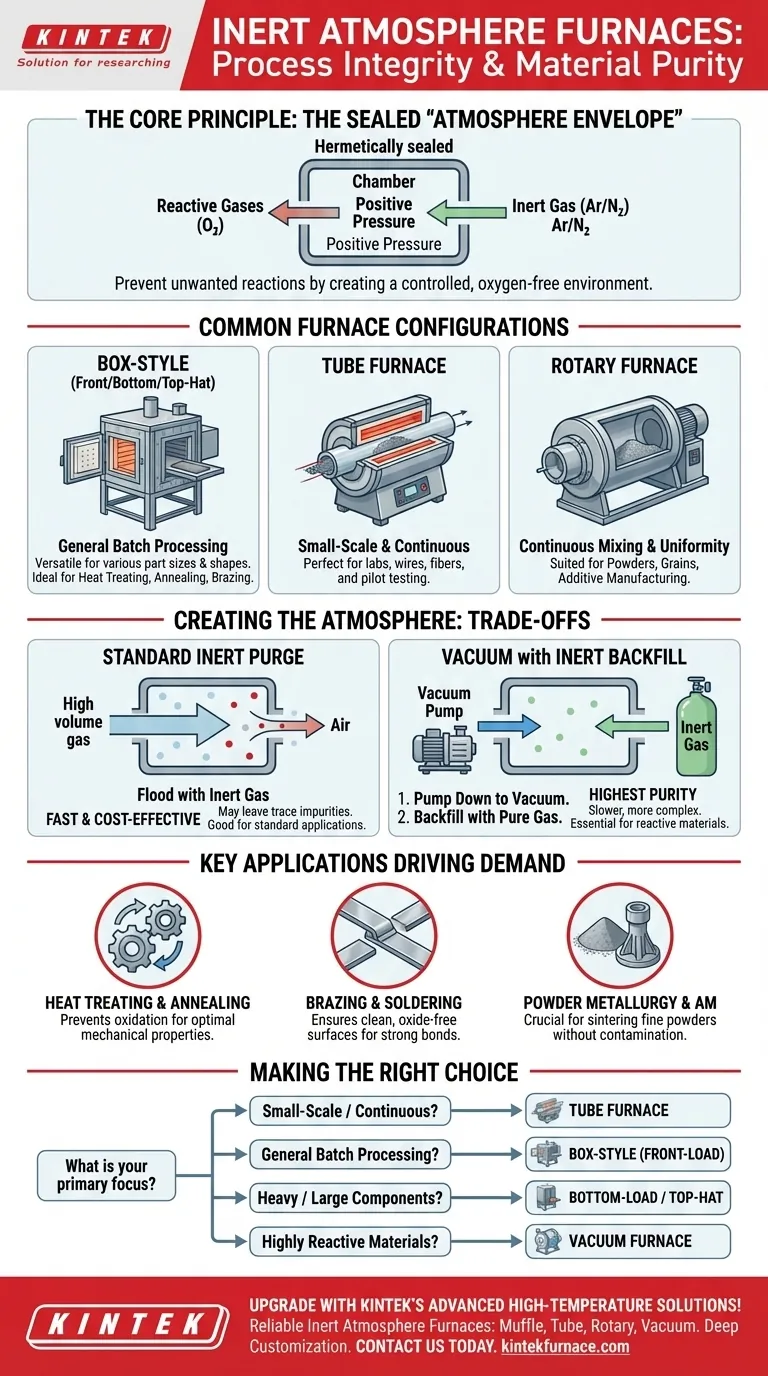

Öfen, die speziell für die Verarbeitung in inerten Atmosphären entwickelt wurden, zeichnen sich durch ihre hermetische Abdichtung gegen die Außenluft aus. Die häufigsten Konfigurationen umfassen Kastenöfen (Frontlader, Bodenlader und Top-Hat), Rohröfen und Drehrohröfen, die jeweils auf dem Kernprinzip basieren, eine "Atmosphärenhülle" frei von reaktiven Gasen wie Sauerstoff zu schaffen.

Die spezifische Form des Ofens – ob Kasten, Rohr oder Top-Hat – ist weniger wichtig als sein grundlegendes Design als geschlossenes System. Der entscheidende Faktor ist die Fähigkeit, reaktive Gase zu spülen und einen leichten Überdruck mit einem inerten Gas aufrechtzuerhalten, um die Integrität der Prozessumgebung zu gewährleisten.

Das Kernprinzip: Die geschlossene Atmosphärenhülle

Ein Inertgasofen ist nicht nur ein Heißluftofen; er ist ein gesteuertes Umgebungssystem, das entwickelt wurde, um unerwünschte chemische Reaktionen bei hohen Temperaturen zu verhindern.

Was definiert eine inerte Atmosphäre?

Eine inerte Atmosphäre ist eine, die nicht mit dem zu verarbeitenden Material reagiert. Dies wird typischerweise erreicht, indem die Ofenkammer mit einem chemisch inaktiven Gas wie Argon oder Stickstoff geflutet wird, um den in der Umgebungsluft vorhandenen Sauerstoff und die Feuchtigkeit zu verdrängen.

Diese Verdrängung ist entscheidend für Prozesse, bei denen Oxidation die strukturelle Integrität, die Oberflächenbeschaffenheit oder die chemischen Eigenschaften des Materials beeinträchtigen würde.

Wie eine abgedichtete Kammer funktioniert

Um wirksam zu sein, muss die Ofenkammer als abgedichteter Behälter, oft als „Atmosphärenhülle“ bezeichnet, fungieren. Jede potenzielle Leckstelle – einschließlich Türdichtungen, Heizelementanschlüssen und Thermoelementdurchführungen – muss hermetisch abgedichtet sein.

Einmal abgedichtet, wird das Inertgas eingeleitet. Das System hält einen leichten Überdruck (oft etwa 0,022 Atmosphären oder höher) relativ zur Außenseite aufrecht. Diese Druckdifferenz stellt sicher, dass, falls ein mikroskopisches Leck vorhanden ist, das Inertgas nach außen strömt und das Eindringen von Umgebungsluft verhindert.

Gängige Ofenkonfigurationen und ihre Verwendungen

Während das Abdichtungsprinzip universell ist, wird die physikalische Konfiguration des Ofens basierend auf Größe, Form und Menge des zu verarbeitenden Materials gewählt.

Kastenöfen

Diese sind am häufigsten für allgemeine Batch-Verarbeitung.

- Frontlader: Das Standard-"Ofen"-Design, ideal zum manuellen Beladen einer Vielzahl von Teilen auf Regalen oder Blechen.

- Bodenlader: Der Ofenboden ist ein Fahrstuhl, der zum Beladen abgesenkt und dann zum Abdichten der Kammer angehoben wird. Dies ist hervorragend für schwere oder große Teile, die einfacher mit einem Brückenkran zu beladen sind.

- Top-Hat (Glockenofen): Der Ofenkörper (der „Hut“) wird zum Beladen von einem feststehenden Herd abgehoben. Dieses Design eignet sich für die Bearbeitung außergewöhnlich großer oder unförmiger Komponenten.

Rohröfen

Diese Öfen verfügen über eine zylindrische Kammer und sind ideal für kleine Laborversuche, Pilotversuche oder die kontinuierliche Bearbeitung von Drähten, Fasern oder kleinen Teilen, die durch das Rohr geschoben werden können.

Drehrohröfen

Dies sind Spezialöfen mit einer rotierenden zylindrischen Kammer. Sie sind für Prozesse konzipiert, die ein kontinuierliches Mischen erfordern, um eine gleichmäßige Wärmebehandlung zu gewährleisten, was sie perfekt für Pulver, Körner oder kleine Teile macht, die sonst einer inkonsistenten Hitze ausgesetzt wären.

Verständnis der Kompromisse: Spülen vs. Vakuum

Nicht alle Methoden zur Erzeugung einer inerten Atmosphäre sind gleich. Die Wahl zwischen einem Standard-Spülsystem und einem Vakuum-Rückfüllsystem hängt von der Empfindlichkeit Ihres Materials ab.

Standard-Inertgas-Spülung

Bei dieser Methode wird die geschlossene Kammer einfach mit einem hohen Volumen an Inertgas geflutet, um die Umgebungsluft zu verdrängen oder "zu spülen". Dies ist eine schnelle, einfache und kostengünstige Methode, die für viele Anwendungen wie das Glühen oder Löten von Standardmetallen geeignet ist.

Sie entfernt jedoch möglicherweise nicht 100 % der reaktiven Gase, sodass Spuren von Sauerstoff und Feuchtigkeit verbleiben.

Vakuum mit Inertgas-Rückfüllung

Für hochsensible oder reaktive Materialien (wie Titan oder bestimmte fortgeschrittene Keramiken) wird ein Vakuumofen verwendet. Der Zyklus umfasst zwei Schritte:

- Abpumpen: Eine Vakuumpumpe entfernt fast die gesamte Atmosphäre aus der abgedichteten Kammer.

- Rückfüllen: Hochreines Inertgas wird in die nahezu vakuumierten Kammer geleitet.

Diese Methode erreicht ein deutlich höheres Maß an atmosphärischer Reinheit, ist jedoch mit höheren Kosten für die Ausrüstung und längeren Zykluszeiten verbunden.

Wichtige Anwendungen, die den Bedarf bestimmen

Die Nachfrage nach Inertgasverarbeitung wird durch den Bedarf an absoluter Materialintegrität angetrieben.

Wärmebehandlung und Glühen

Die Verhinderung von Oberflächenoxidation während der Wärmebehandlung erhält die beabsichtigten mechanischen Eigenschaften und die Oberflächengüte eines Metallteils und vermeidet eine spröde, oxidierte Außenschicht.

Hartlöten und Weichlöten

Damit eine Lötlegierung richtig benetzt und in eine Fuge fließt, müssen die Metalloberflächen vollkommen sauber und oxidfrei sein. Eine inerte Atmosphäre gewährleistet dies und schafft eine starke, zuverlässige Verbindung.

Pulvermetallurgie und Additive Fertigung

Feine Metallpulver haben ein enormes Verhältnis von Oberfläche zu Volumen, was sie extrem anfällig für Oxidation macht. Prozesse wie das Pulverbettschmelzen (3D-Druck) und Sintern sind vollständig auf eine reine inerte Atmosphäre angewiesen, um dichte, hochwertige Endteile herzustellen.

Die richtige Wahl für Ihren Prozess treffen

Ihre Auswahl sollte sich an Ihrem Material, dem Produktionsmaßstab und der erforderlichen atmosphärischen Reinheit orientieren.

- Wenn Ihr Hauptaugenmerk auf kleinen Forschungsarbeiten oder der Verarbeitung kontinuierlicher Materialien liegt: Ein Rohrofen bietet präzise Kontrolle und ist äußerst effizient für kleinere Volumina.

- Wenn Ihr Hauptaugenmerk auf der Batch-Verarbeitung allgemeiner Teile liegt: Ein Frontlader-Kastenofen ist das vielseitige Arbeitstier für die meisten Wärmebehandlungsanwendungen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung sehr schwerer oder großer Komponenten liegt: Ein Bodenlader oder Top-Hat-Ofen bietet die notwendigen Lade- und Kapazitätsvorteile.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Pulver oder Metalle liegt: Ein Vakuumofen mit Inertgas-Rückfüllung ist unerlässlich, um die erforderliche Reinheit zu erreichen.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, den Abdichtungsmechanismus und das Kammerdesign an die Empfindlichkeit Ihres Materials und Ihre Betriebsgröße anzupassen.

Übersichtstabelle:

| Ofentyp | Hauptmerkmale | Gängige Anwendungen |

|---|---|---|

| Kastenofen (Frontlader, Bodenlader, Top-Hat) | Hermetisch abgedichtet, Batch-Verarbeitung, vielseitig für verschiedene Teilegrößen | Wärmebehandlung, Glühen, Hartlöten von Metallen und Komponenten |

| Rohrofen | Zylindrische Kammer, ideal für Kleinserien oder kontinuierliche Verarbeitung | Laborversuche, Draht-/Faserbehandlung, Pilotversuche |

| Drehrohrofen | Rotierende Kammer für gleichmäßiges Mischen, kontinuierlicher Betrieb | Pulvermetallurgie, Getreideverarbeitung, Additive Fertigung |

| Vakuumofen | Verwendet Vakuumrückfüllung für hohe Reinheit, geeignet für empfindliche Materialien | Verarbeitung reaktiver Metalle wie Titan, fortschrittliche Keramiken |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboren zuverlässige Inertgasöfen, darunter Muffel-, Rohr-, Drehrohr-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Ausrichtung an Ihre einzigartigen experimentellen Anforderungen und verbessert die Materialintegrität und Prozesseffizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Inertgasverarbeitung optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren