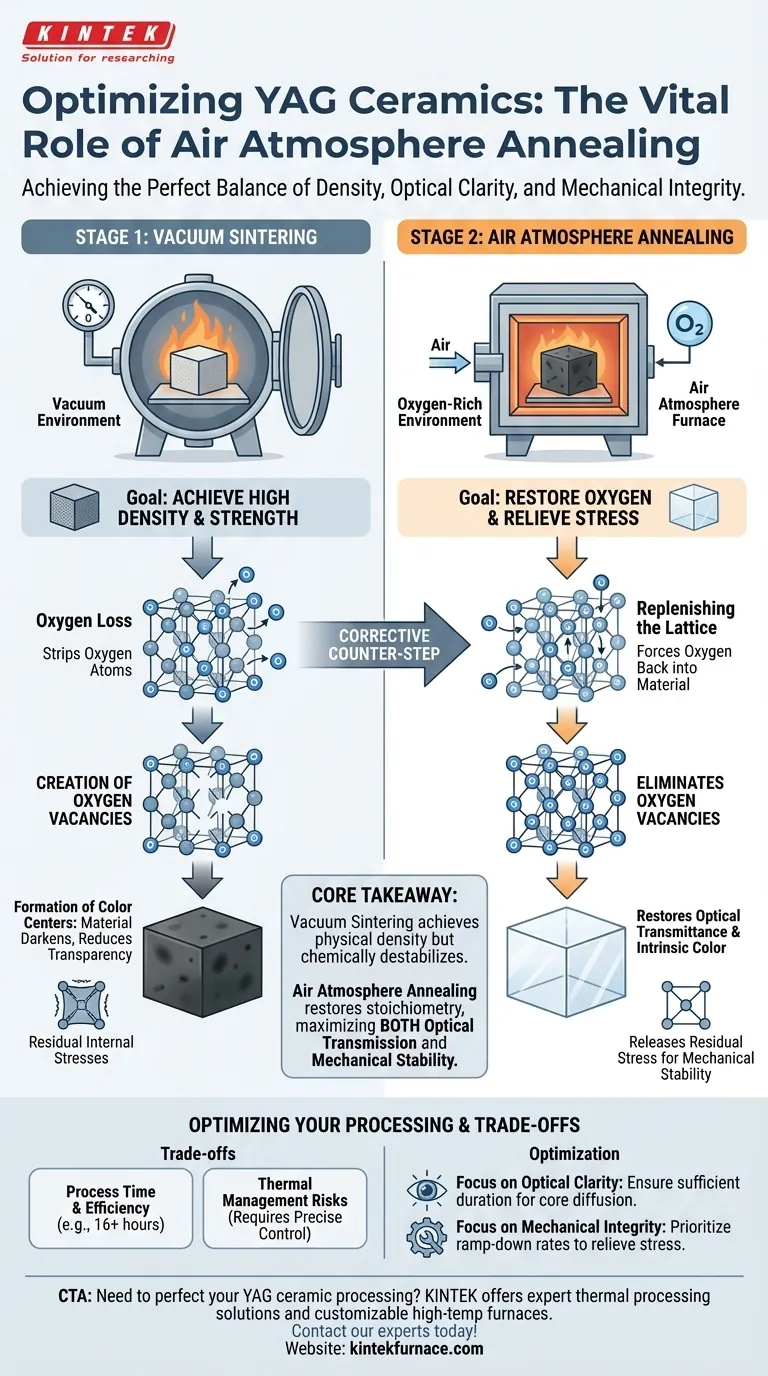

Eine Hochtemperatur-Glühung in Luftatmosphäre ist unerlässlich, da das Vakuumsintern zwar effektiv zur Verdichtung ist, aber Sauerstoffatome aus dem Keramikgitter entfernt. Dies erzeugt "Sauerstoffleerstellen", die das Material verdunkeln und die Transparenz verringern. Der Glühprozess nutzt eine sauerstoffreiche Umgebung, um diese Atome wieder einzuführen, die dunklen Defekte zu beseitigen und Restspannungen abzubauen, die während der Sinterphase entstanden sind.

Kernbotschaft Das Vakuumsintern erreicht die notwendige physikalische Dichte, destabilisiert das Material jedoch chemisch durch Sauerstoffverlust. Die Glühung in Luftatmosphäre ist der korrigierende Gegenmaßnahme, der erforderlich ist, um die Stöchiometrie der Keramik wiederherzustellen und sowohl die optische Transmission als auch die mechanische Stabilität zu maximieren.

Die Folgen des Vakuumsinterns

Der Kompromiss für Dichte

Ein Vakuumofen ist die Standardumgebung für das Sintern von YAG-Keramiken, da er Porosität effektiv entfernt. Dies stellt sicher, dass das Endprodukt eine hohe Dichte, Härte und mechanische Festigkeit erreicht.

Die Entstehung von Sauerstoffleerstellen

Die Vakuumumgebung schafft jedoch ein chemisches Ungleichgewicht. Der niedrige Druck führt dazu, dass die Keramik Sauerstoffatome aus ihrer Kristallstruktur verliert.

Bildung von Farbzentren

Diese fehlenden Atome hinterlassen "Sauerstoffleerstellen", die als Farbzentren wirken. Anstatt transparent zu sein, absorbieren diese Defekte Licht und lassen die Keramik dunkel oder verfärbt erscheinen.

Wie die Glühung in Luftatmosphäre das Material repariert

Wiederauffüllen des Gitters

Die Hochtemperatur-Glühung in einem Luftatmosphäre-Ofen setzt die Keramik einer sauerstoffreichen Umgebung aus. Dieser Prozess zwingt Sauerstoff zurück in das Material und füllt effektiv die während des Vakuumsinterns entstandenen Leerstellen auf.

Wiederherstellung der optischen Transmission

Durch die Beseitigung der Sauerstoffleerstellen-Defekte entfernt der Glühprozess die Farbzentren. Dies stellt die intrinsische Farbe der Keramik wieder her und verbessert ihre Lichttransmission erheblich, wodurch sie für optische Anwendungen geeignet wird.

Abbau von Restspannungen

Über die Chemie hinaus erzeugen die Sinter- und Heißpressprozesse erhebliche innere mechanische Spannungen. Die längere Wärmebehandlung des Materials (z. B. 16 Stunden) ermöglicht der Materialstruktur, sich zu entspannen.

Verbesserung der mechanischen Stabilität

Diese Entspannung baut innere Spannungen ab, ohne die Form zu verändern. Das Ergebnis ist eine Keramik, die nicht nur klar, sondern auch mechanisch stabil und weniger anfällig für spontanes Reißen oder Versagen ist.

Verständnis der Kompromisse

Prozesszeit und Effizienz

Obwohl die Glühung für die optische Qualität notwendig ist, verlängert sie die gesamte Prozesszeit erheblich. Ein typischer Zyklus kann 16 Stunden oder länger dauern, um sicherzustellen, dass der Sauerstoff in das gesamte Material diffundiert.

Risiken des Wärmemanagements

Wenn die Glühtemperatur unkontrolliert ist oder die Abkühlphase zu schnell erfolgt, können neue thermische Spannungen entstehen. Eine präzise Temperaturkontrolle ist erforderlich, um Defekte zu reparieren, ohne die erzielten Fortschritte bei der mechanischen Stabilität zu beeinträchtigen.

Optimierung Ihrer Keramikverarbeitung

Um YAG-Keramiken von höchster Qualität zu erzielen, müssen Sie Sintern und Glühen als gekoppelte, nicht verhandelbare Schritte betrachten.

- Wenn Ihr Hauptaugenmerk auf optischer Klarheit liegt: Stellen Sie sicher, dass die Glühdauer ausreicht, um die Sauerstoffdiffusion in den Kern der Keramik zu ermöglichen und Farbzentren vollständig zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Integrität liegt: Priorisieren Sie die Abkühlraten des Glühzyklus, um sicherzustellen, dass die inneren Restspannungen vollständig abgebaut werden, ohne einen thermischen Schock zu induzieren.

Echte Hochleistungs-YAG-Keramiken werden durch das Gleichgewicht von vakuuminduzierter Dichte und luftwiederhergestellter Klarheit definiert.

Zusammenfassungstabelle:

| Prozessschritt | Hauptziel | Wichtigstes Ergebnis |

|---|---|---|

| Vakuumsintern | Hohe Dichte erreichen | Hohe mechanische Festigkeit, aber Erzeugung von Sauerstoffleerstellen (Verdunkelung) |

| Glühung in Luftatmosphäre | Sauerstoff wiederherstellen & Spannungen abbauen | Beseitigt Farbzentren, verbessert die optische Transmission und die mechanische Stabilität |

Müssen Sie Ihre YAG-Keramikverarbeitung perfektionieren?

Unsere Expertise in der thermischen Verarbeitung stellt sicher, dass Ihre Materialien die ideale Balance aus Dichte, optischer Klarheit und mechanischer Integrität erreichen. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum-, CVD-Systeme und andere Hochtemperatur-Laböfen, die alle für einzigartige Anforderungen wie präzise YAG-Glühzyklen anpassbar sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Öfen Ihre Keramikproduktion optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Welche Ausrichtungen sind bei einem Retortenofen möglich und welche typischen Anwendungen gibt es? Wählen Sie die richtige Konfiguration für Ihren Prozess.

- Welche Eigenschaften von Argon machen es für Wärmebehandlungsprozesse geeignet? Entdecken Sie seine inerten Vorteile für Metalle

- Was ist die Funktion eines thermischen Oxidationsofens im MEMS-Wachstum? Erzeugung hochwertiger Passivierungsschichten

- Warum wird ein Hochtemperatur-Muffelofen mit kontrolliertem Gasfluss für die Kalzinierung von MCM-41 benötigt? Synthese optimieren

- Wie stellen Festbettreaktoren und Heizöfen genaue Reaktionsdaten sicher? Beherrschung der Präzision bei der Toluolzersetzung

- Was sind die Überlegungen zur Luftatmosphäre und Kühlung bei der Wärmebehandlung von Inconel 625? Optimierung der Stabilität von 3D-Teilen

- Warum muss die Karbonisierung von kaffee-basierten Bio-Adsorbentien in einem Stickstoffofen durchgeführt werden? Expertenratgeber

- Welche Sicherheits- und Betriebsanforderungen gelten für Kastenöfen und Atmosphärenöfen? Gewährleisten Sie eine sichere, effiziente Wärmebehandlung