In der Pulvermetallurgie ist ein Schutzgas-Muffelofen ein entscheidendes Gerät, das zum Hochtemperatursintern von verdichteten Metallpulvern verwendet wird. Seine Hauptfunktion besteht darin, die „grünen“ Teile auf eine Temperatur knapp unter ihrem Schmelzpunkt zu erhitzen, wodurch die einzelnen Pulverpartikel miteinander verschmelzen und einen festen, dichten Körper bilden, während gleichzeitig eine zerstörerische Oxidation verhindert wird.

Der Kernzweck der Verwendung eines Schutzgasofens besteht darin, die chemische Umgebung während des Sinterns zu kontrollieren. Durch den Ersatz der sauerstoffreichen Luft durch ein inertes oder reduzierendes Gas stellt der Ofen sicher, dass die Metallpulver zu einem starken, reinen Teil verschmelzen, ohne durch Oxidation spröde und schwach zu werden.

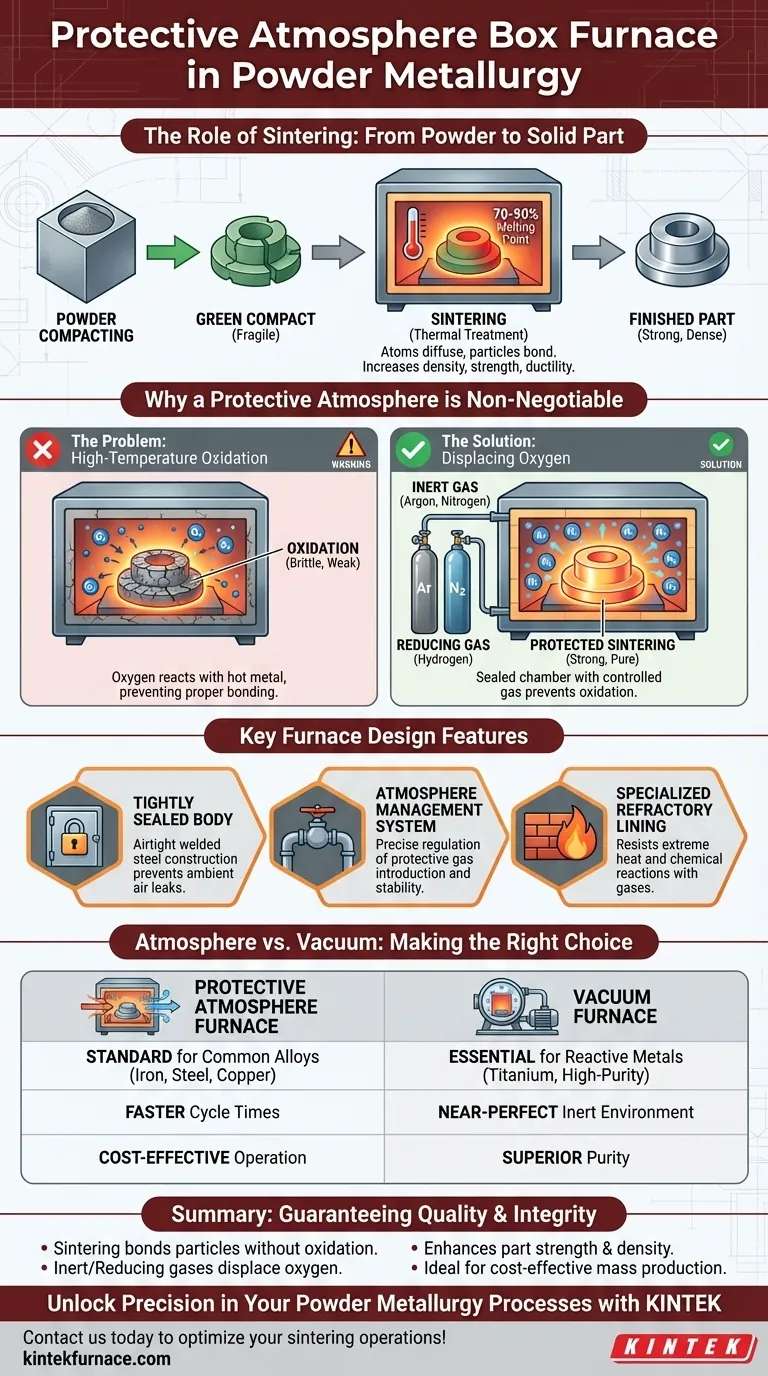

Die Rolle des Sinterns in der Pulvermetallurgie

Vom Pulver zum festen Bauteil

Die Pulvermetallurgie ist ein Prozess, bei dem Metallteile aus Metallpulvern geformt werden. Der erste Schritt beinhaltet das Verdichten dieses Pulvers in einer Matrize unter hohem Druck, um ein sprödes Teil herzustellen, das oft als „Grünling“ bezeichnet wird.

Dieser Grünling weist nicht die für die meisten Anwendungen erforderliche Festigkeit und Dichte auf. Das Sintern ist die Wärmebehandlung, die ihn in eine fertige, funktionale Komponente umwandelt.

Der Mechanismus des Sinterns

Während des Sinterns erhitzt der Ofen den Verbundkörper auf eine hohe Temperatur, typischerweise 70-90 % des absoluten Schmelzpunktes des Metalls. Bei dieser Temperatur diffundieren die Atome an den Kontaktstellen der Pulverpartikel über die Grenzen hinweg und verschmelzen die Partikel zu einer festen, zusammenhängenden Masse.

Dieser Prozess erhöht die Dichte, Festigkeit und Duktilität des Bauteils erheblich, ohne das Material tatsächlich zu schmelzen.

Warum eine Schutzatmosphäre nicht verhandelbar ist

Das Problem: Hochtemperatur-Oxidation

Die zum Sintern erforderlichen hohen Temperaturen machen Metallpulver extrem reaktiv gegenüber Sauerstoff in der Luft. Würde man sie in einer normalen Atmosphäre erhitzen, würde das Metall schnell oxidieren.

Oxidation erzeugt eine spröde, keramische Schicht auf den Metallpartikeln, die verhindert, dass sie sich richtig verbinden. Das resultierende Bauteil wäre schwach, porös und für jede strukturelle Anwendung völlig unbrauchbar.

Die Lösung: Sauerstoffverdrängung

Ein Schutzgasofen löst dieses Problem, indem er eine dicht verschlossene Kammer schafft. Vor und während des Erhitzens wird die Luft im Inneren gereinigt und durch eine spezifische Gasmischung ersetzt.

Häufige Atmosphären umfassen Inertgase wie Argon oder Stickstoff, die nicht mit dem Metall reagieren. Für einige Anwendungen wird eine reduzierende Atmosphäre verwendet, die Wasserstoff enthält, um eventuell bereits auf dem Pulver vorhandene Oberflächenoxide aktiv zu entfernen.

Hauptmerkmale des Ofendesigns

Dicht geschlossener Ofenkörper

Um die Integrität der Atmosphäre zu gewährleisten, sind diese Öfen außergewöhnlich luftdicht konstruiert. Der Körper besteht typischerweise aus verschweißten Stahlplatten, und die Ofentür verfügt über verbesserte Dichtungsmechanismen, um das Eindringen von Umgebungsluft in die Kammer zu verhindern.

Atmosphärenmanagement-System

Der Ofen ist mit speziellen Gaseinlässen, Rohrleitungen und Regelventilen ausgestattet. Dieses System ermöglicht die präzise Zufuhr und Regulierung des Schutzgases und stellt sicher, dass die Atmosphäre während des gesamten Sinterzyklus stabil und mit der richtigen Zusammensetzung bleibt.

Spezialisierte Feuerfeste Auskleidung

Die innere Auskleidung des Ofens verwendet spezielle feuerfeste Steine. Diese Materialien müssen nicht nur extremen Temperaturen standhalten, sondern auch korrosions- und chemikalienbeständig gegenüber der verwendeten Schutzatmosphäre sein, insbesondere bei der Verwendung von reduzierenden Gasen wie Wasserstoff.

Verständnis der Kompromisse: Schutzgas vs. Vakuum

Obwohl eine Schutzatmosphäre der Standard für viele Anwendungen ist, ist sie nicht die einzige Lösung. Die primäre Alternative ist ein Vakuumofen.

Schutzgasöfen

Diese Öfen sind die Arbeitspferde der Pulvermetallurgie für gängige Materialien wie Eisen-, Stahl- und Kupferlegierungen. Sie bieten im Allgemeinen schnellere Zykluszeiten und sind im Betrieb oft kostengünstiger als Vakuumsysteme.

Vakuumöfen

Ein Vakuumofen entfernt praktisch alle Gase aus der Kammer und erzeugt eine nahezu perfekt inerte Umgebung. Diese Methode ist überlegen für das Sintern von extrem reaktiven oder hochreinen Metallen wie Titan, hochschmelzenden Metallen und bestimmten Edelstahlsorten, bei denen selbst Spuren von Verunreinigungen inakzeptabel sind.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen der Verwendung einer Standard-Schutzatmosphäre oder einer Vakuumumgebung hängt vollständig vom Material und der erforderlichen Qualität des Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Produktion von Stahl oder gängigen Legierungen liegt: Ein Schutzgas-Muffelofen ist das Standard- und effizienteste Werkzeug für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Leistung für reaktive Metalle liegt: Ein Vakuumofen ist unerlässlich, um jegliche Kontamination zu verhindern und die gewünschten Materialeigenschaften zu erzielen.

Letztendlich ist die Auswahl der richtigen Sinterumgebung ein grundlegender Schritt, um die metallurgische Qualität und die mechanische Integrität des Endbauteils zu gewährleisten.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Hauptverwendung | Hochtemperatursintern von verdichteten Metallpulvern zur Partikelbindung ohne Oxidation. |

| Wichtige Atmosphäre | Inertgase (Argon, Stickstoff) oder reduzierende Gase (Wasserstoff) zur Verdrängung von Sauerstoff. |

| Vorteile | Verhindert Oxidation, erhöht Festigkeit und Dichte des Bauteils, kosteneffizient für gängige Metalle. |

| Ideal für | Eisen-, Stahl-, Kupferlegierungen; Alternative zu Vakuum für reaktive Metalle. |

Erschließen Sie Präzision in Ihren Pulvermetallurgieprozessen mit KINTEK

Durch die Nutzung herausragender F&E und der Eigenfertigung bietet KINTEK vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Schutzgasöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur Tiefanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie kosteneffizientes Sintern für Stahllegierungen oder hochreine Lösungen für reaktive Metalle benötigen, wir liefern zuverlässige, maßgeschneiderte Ausrüstung zur Steigerung Ihrer Bauteilqualität und Effizienz.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Sintervorgänge optimieren und überlegene Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess