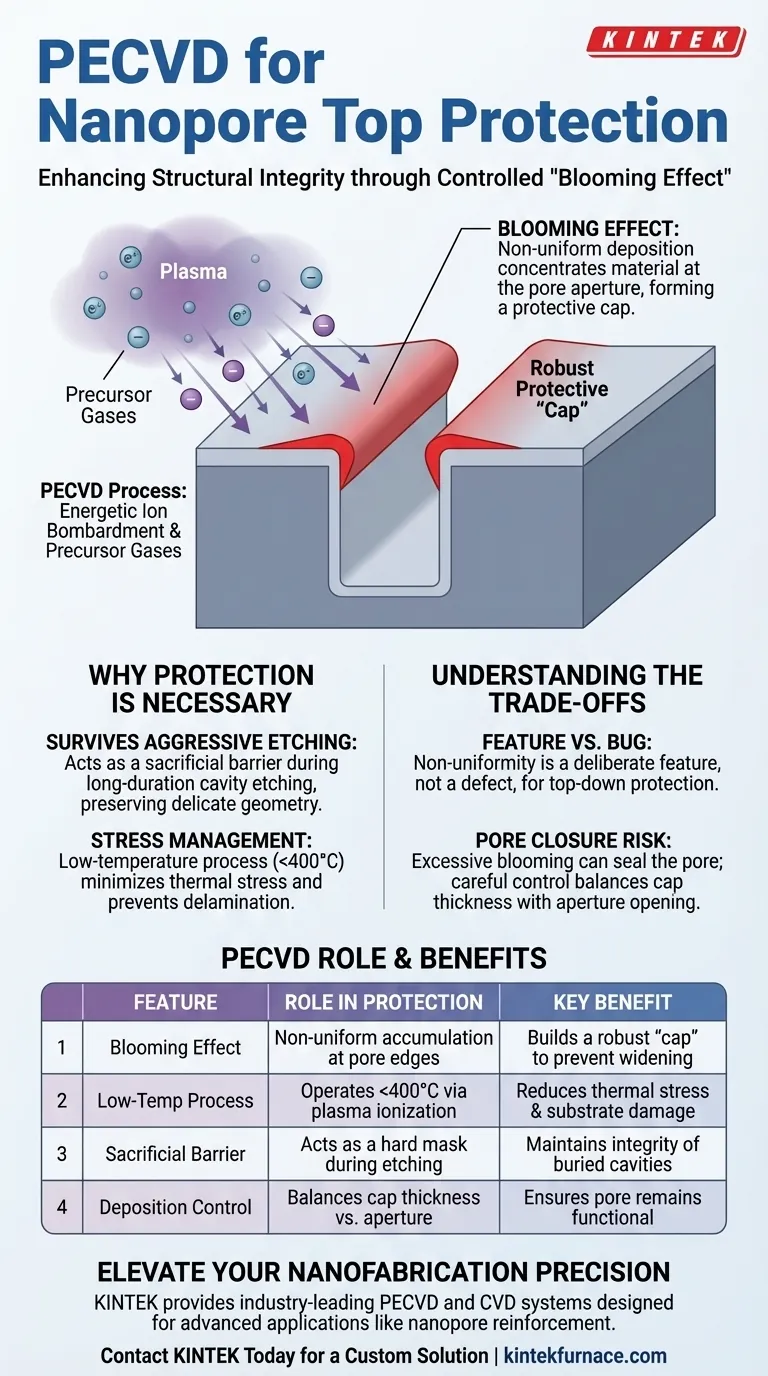

Die Plasma Enhanced Chemical Vapor Deposition (PECVD) dient in erster Linie als strukturelles Verstärkungsmechanismus für Nanoporen, indem sie gezielt eine robuste „Kappe“ an der Öffnung der Pore erzeugt. Im Gegensatz zu Standardabscheidungsverfahren, bei denen oft eine perfekte Gleichmäßigkeit angestrebt wird, nutzt diese Anwendung den „Blooming-Effekt“ – eine ungleichmäßige Abscheidungscharakteristik –, um speziell an den oberen Ecken der Porengrater eine dickere Oxidschicht aufzubauen.

Kernbotschaft: Der Wert von PECVD in diesem Zusammenhang liegt in seiner spezifischen Ungleichmäßigkeit. Durch die Erzeugung eines „Blooming-Effekts“ konzentriert das System die Materialansammlung an der Porenöffnung und schafft so eine schützende Kappe, die Membranbrüche und unbeabsichtigte Porenerweiterungen während nachfolgender aggressiver Ätzprozesse verhindert.

Die Mechanik des Top-Schutzes

Nutzung des Blooming-Effekts

Der primäre Mechanismus zur Verbesserung des Top-Schutzes ist ein Phänomen, das als Blooming-Effekt bekannt ist. Während des Abscheidungsprozesses erzeugt das PECVD-System eine ungleichmäßige Materialansammlung.

Das System scheidet eine deutlich dickere Oxidschicht an den oberen Ecken der Nanopore ab als an den Seitenwänden oder am Boden. Dies führt zu einem Überhang oder einer „kappenartigen“ Struktur, die die empfindlichen Kanten der Pore effektiv schützt.

Verhinderung von Strukturschäden

Diese verstärkte Kappe ist entscheidend für die Aufrechterhaltung der Integrität der Nanopore. Ohne diesen speziellen Top-Schutz wären die Kanten der Pore anfällig für Erosion.

Insbesondere verhindert die Kappe, dass die oberste Membran bricht und dass sich der Porendurchmesser erweitert. Diese strukturelle Steifigkeit ist entscheidend, um sicherzustellen, dass das Gerät nach der Herstellung wie vorgesehen funktioniert.

Warum dieser Schutz notwendig ist

Überstehen langer Ätzzeiten

Die Herstellung von Nanoporen beinhaltet oft das Freilegen von darunter liegenden Kavitäten unter der Oberfläche. Dies erfordert langwierige Ätzprozesse, die chemisch aggressiv sind.

Die durch PECVD abgeschiedene Kappe fungiert während dieser Schritte als opferfähige Barriere oder als Hartmaske. Sie stellt sicher, dass das Ätzmittel auf die darunter liegende Kavität wirkt, ohne die empfindliche Geometrie der Porenöffnung darüber zu zerstören.

Spannungsmanagement

Der PECVD-Prozess wird bei relativ niedrigen Temperaturen (im Allgemeinen unter 400 °C) durchgeführt, da das Plasma die notwendige Energie für chemische Reaktionen liefert und nicht die thermische Wärme.

Dieses geringe thermische Budget führt zu Filmen mit geringerer innerer Spannung. Eine schützende Kappe mit geringer Spannung reißt oder delaminiert weniger wahrscheinlich vom Substrat ab, was die Zuverlässigkeit des Nanoporenschutzes weiter gewährleistet.

Der Kontext des Abscheidungsprozesses

Plasmaerzeugung und Ionisation

Um diese Abscheidung zu erreichen, leitet das System Vorläufergase (wie Silan und Ammoniak) in eine Vakuumkammer. Ein elektrisches Feld erzeugt ein Plasma, das diese Gase zu angeregten Elektronen und Ionen ionisiert.

Energetisches Oberflächenbombardement

Das Substrat wird von diesen energiereichen Ionen bombardiert. Diese hochenergetische Wechselwirkung ermöglicht den präzisen, wenn auch ungleichmäßigen, Aufbau des Oxidfilms.

Die spezifische Physik, wie diese Ionen an der Apertur ankommen – oft mit gerichteter Sichtlinien-Richtwirkung –, trägt zur gewünschten Anreicherung an den Ecken (dem Blooming-Effekt) bei und nicht tief in der Pore.

Verständnis der Kompromisse

Ungleichmäßigkeit: Merkmal vs. Fehler

In vielen Halbleiteranwendungen wird Ungleichmäßigkeit als Defekt betrachtet. Beim Schutz von Nanoporen ist sie jedoch ein bewusstes Merkmal.

Es ist wichtig zu erkennen, dass dieser „Blooming“-Effekt die Fähigkeit des Systems einschränkt, die inneren Wände der Pore gleichmäßig zu beschichten. Während die Kappe wächst, beschattet sie das Innere und reduziert die Abscheidungsraten im Inneren der Kavität.

Risiko der Porenschließung

Wenn der Abscheidungsprozess nicht sorgfältig kontrolliert wird, kann der Blooming-Effekt zu ausgeprägt werden. Dies könnte die Porenöffnung vollständig versiegeln, bevor der Prozess abgeschlossen ist.

Betreiber müssen die Notwendigkeit einer dicken Schutzschicht mit der Anforderung, die Nanopore für ihren funktionalen Zweck offen zu halten, in Einklang bringen.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Integration von PECVD in Ihren Fertigungsablauf Ihre primären Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf dem Schutz der Porengröße während des Ätzens liegt: Verlassen Sie sich auf den PECVD-„Blooming-Effekt“, um eine dicke, opferfähige Kappe an den Aperturecken zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung der inneren Seitenwände liegt: Möglicherweise müssen Sie stattdessen die Atomlagenabscheidung (ALD) evaluieren, da PECVD hier für den Top-Down-Schutz mit Sichtlinien-Richtwirkung optimiert ist.

- Wenn Ihr Hauptaugenmerk auf der Substraterhaltung liegt: Nutzen Sie PECVD für seine Fähigkeit, hochwertige Filme bei Temperaturen abzuscheiden, die niedrig genug sind, um thermische Schäden an empfindlichen darunter liegenden Schichten zu verhindern.

PECVD verwandelt die potenzielle Haftung ungleichmäßiger Abscheidung in einen entscheidenden Vorteil und schützt empfindliche Nanostrukturen durch strategische Materialansammlung.

Zusammenfassungstabelle:

| Merkmal | Rolle beim Nanoporenschutz | Hauptvorteil |

|---|---|---|

| Blooming-Effekt | Erzeugt ungleichmäßige Materialansammlung an den Porengratern | Baut eine robuste „Kappe“ zur Verhinderung von Erweiterungen auf |

| Niedertemperaturprozess | Betrieb unter 400 °C mittels Plasmaionisation | Reduziert thermische Spannungen und Substratschäden |

| Opferfähige Barriere | Fungiert als Hartmaske während langwieriger Ätzvorgänge | Erhält die strukturelle Integrität von unterirdischen Kavitäten |

| Abscheidungssteuerung | Gleicht Kappendicke vs. Aperturöffnung aus | Stellt sicher, dass die Pore funktionsfähig und offen bleibt |

Verbessern Sie die Präzision Ihrer Nanofabrikation

Lassen Sie nicht zu, dass aggressives Ätzen Ihre empfindlichen Nanostrukturen beeinträchtigt. KINTEK bietet branchenführende PECVD- und CVD-Systeme, die speziell dafür entwickelt wurden, Ihnen die Kontrolle zu geben, die Sie für fortschrittliche Anwendungen wie die Verstärkung von Nanoporen benötigen.

Mit Unterstützung durch F&E und Fertigung auf Expertenniveau bietet KINTEK Muffel-, Röhren-, Rotations-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen Laboranforderungen anpassbar sind. Egal, ob Sie Spannungen in dünnen Schichten managen oder den Blooming-Effekt für den Top-Schutz nutzen, unser technisches Team steht bereit, Ihnen bei der Optimierung Ihrer Ergebnisse zu helfen.

Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung

Visuelle Anleitung

Referenzen

- Sanjeev Vishal Kota, Henri Jansen. Nano-Perforated Silicon Membrane with Monolithically Integrated Buried Cavity. DOI: 10.3390/mi16010104

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

Andere fragen auch

- Warum wird ein hochpräzises PECVD-System in ACSM benötigt? Ermöglicht die atomare Fertigung bei niedrigen Temperaturen

- Was ist die kritische Anwendung von PECVD-Geräten in Solarzellen mit passivierten Kontakten? Effizienzsteigerung durch Präzision

- Wie wird PECVD in der biomedizinischen Forschung eingesetzt? Erschließen Sie die fortschrittliche Oberflächentechnik für medizinische Geräte

- Was sind einige gängige Anwendungen der PECVD? Entdecken Sie vielseitige Dünnschichtlösungen für Ihr Labor

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Warum werden hochreiner Graphit und Acetylen für DLC verwendet? Beherrschen Sie das sp2/sp3-Verhältnis für überlegene Oberflächenleistung

- Warum PECVD verwenden? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedriger Temperatur

- Was ist der Zweck der SiNx-Schichtabscheidung mittels PECVD? Verbesserung der optischen und elektrischen Leistung