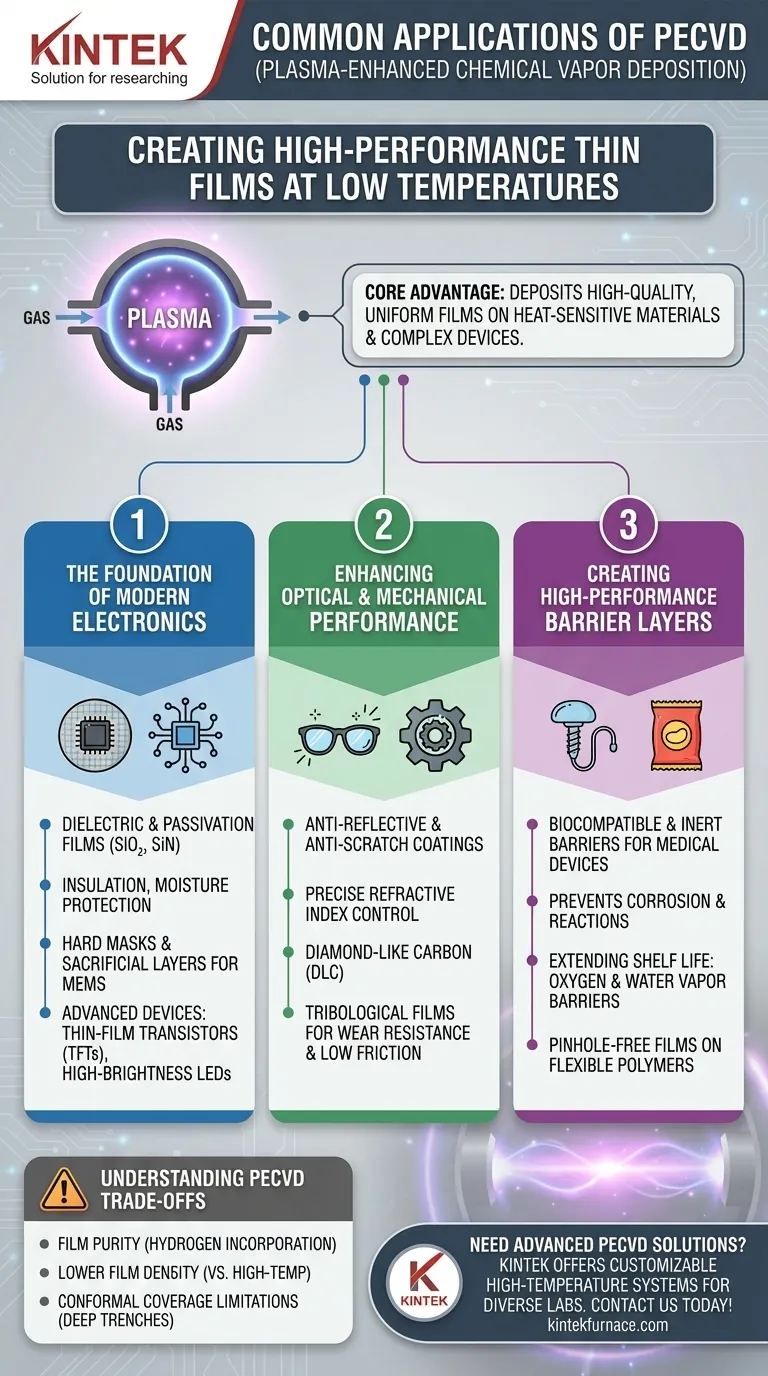

Im Wesentlichen ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) eine Basistechnologie zur Herstellung von Hochleistungsdünnschichten. Ihre Anwendungen erstrecken sich über ein breites Spektrum von Industrien, insbesondere in der Halbleiterfertigung für die Abscheidung dielektrischer Schichten wie Siliziumnitrid, in der Optik für die Herstellung von Antireflexionsbeschichtungen und für die Anwendung schützender Barriere-Schichten auf allem, von Lebensmittelverpackungen bis hin zu medizinischen Implantaten.

Die wahre Stärke der PECVD liegt in ihrer Fähigkeit, qualitativ hochwertige, gleichmäßige Schichten bei deutlich niedrigeren Temperaturen als andere Verfahren abzuscheiden. Diese einzelne Eigenschaft ermöglicht ihren Einsatz auf wärmeempfindlichen Materialien und komplexen, vorgefertigten Bauteilen und macht sie in der modernen Fertigung unverzichtbar.

Die Grundlage der modernen Elektronik

PECVD ist das Arbeitspferd der Halbleiterindustrie. Ihre Fähigkeit, Materialschichten aufzubauen, ohne die bereits auf einem Siliziumwafer vorhandene empfindliche Schaltung zu beschädigen, ist von entscheidender Bedeutung.

Dielektrische Schichten für Isolierung und Passivierung

Bei der Herstellung von Mikrochips werden Millionen von Komponenten auf kleinstem Raum untergebracht. PECVD scheidet dünne, nicht leitende Schichten wie Siliziumdioxid (SiO₂) und Siliziumnitrid (SiN) ab.

Diese Schichten dienen als Isolatoren, um elektrische Kurzschlüsse zwischen leitfähigen Schichten zu verhindern. Sie dienen auch als Passivierungsschichten, die die Oberfläche des Chips vor Feuchtigkeit und Verunreinigungen schützen.

Harte Masken und Opferschichten

Der Aufbau eines Mikrochips beinhaltet das selektive Ätzen von Material. PECVD wird zur Abscheidung einer harten Maske verwendet, einer dauerhaften temporären Schicht, die bestimmte Bereiche während des Ätzprozesses schützt.

Sie wird auch verwendet, um Opferschichten zu erzeugen, die abgeschieden und später entfernt werden, um komplexe 3D-Strukturen zu erzeugen, insbesondere in mikroelektromechanischen Systemen (MEMS).

Ermöglichung fortschrittlicher Bauelemente

Die Niedertemperaturnatur der PECVD ist entscheidend für die Herstellung von Bauteilen, die auf anderen Komponenten aufgebaut sind. Dazu gehören Dünnschichttransistoren (TFTs) für Anzeigebildschirme, Hochleistungs-LEDs und spezielle Laser wie VCSELs, bei denen hohe Temperaturen das darunter liegende Bauteil zerstören würden.

Verbesserung der optischen und mechanischen Leistung

Über die Elektronik hinaus ist das PECVD-Verfahren ein Schlüsselprozess zur Steuerung der Art und Weise, wie Oberflächen mit Licht und physikalischer Kraft interagieren. Der Prozess ermöglicht eine präzise Kontrolle der Eigenschaften einer Schicht.

Antireflexions- und Kratzschutzbeschichtungen

Für optische Anwendungen wie Brillengläser, Solarzellen und Kamerasensoren ist die Maximierung der Lichtdurchlässigkeit unerlässlich. PECVD scheidet Antireflexionsbeschichtungen mit einem präzise gesteuerten Brechungsindex ab, um Lichtverluste zu minimieren.

Durch die Änderung der Vorläuferchemikalien kann der Prozess auch extrem harte, transparente Schichten wie diamantähnlichen Kohlenstoff (DLC) für Kratzschutzbeschichtungen erzeugen.

Tribologische Schichten für Verschleißfestigkeit

Im Maschinenbau wird PECVD zur Auftragung tribologischer Beschichtungen auf Werkzeuge und Komponenten verwendet. Diese Schichten bieten außergewöhnliche Härte, Verschleißfestigkeit und einen geringen Reibungskoeffizienten, wodurch die Lebensdauer und Effizienz beweglicher Teile verlängert werden.

Erstellung von Hochleistungs-Barriere-Schichten

Eine der am weitesten verbreiteten Anwendungen der PECVD ist die Erstellung unglaublich dünner, aber wirksamer Barrieren zum Schutz empfindlicher Produkte.

Schutz medizinischer Geräte

PECVD wird verwendet, um medizinische Implantate und Geräte mit einer biokompatiblen und inerten Barriere zu beschichten. Diese Schutzschicht verhindert Reaktionen zwischen dem Implantat und dem Körper und schützt das Gerät selbst vor der korrosiven Umgebung von Körperflüssigkeiten.

Verlängerung der Haltbarkeit bei Lebensmittelverpackungen

Die metallische Auskleidung in einer Snacktüte ist oft eine atomdünne Schicht Aluminium, die mit einem ähnlichen Verfahren abgeschieden wird. PECVD wird auf flexiblen Polymeren verwendet, um eine dichte, porenfreie Barriere gegen Sauerstoff und Wasserdampf zu erzeugen, wodurch die Lebensmittel länger frisch bleiben.

Verständnis der Kompromisse der PECVD

Obwohl PECVD unglaublich vielseitig ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zur effektiven Nutzung.

Die Herausforderung der Schichtreinheit

Da der Prozess chemische Vorläufer in einem Plasma verwendet, können Atome dieser Vorläufer (insbesondere Wasserstoff) in die Endschicht eingebaut werden. Dies kann die elektrischen Eigenschaften und die Dichte der Schicht beeinträchtigen.

Geringere Schichtdichte

Im Vergleich zu Hochtemperaturprozessen wie der Niederdruck-CVD (LPCVD) sind die durch PECVD abgeschiedenen Schichten oft weniger dicht und weisen eine geringere strukturelle Qualität auf. Für Anwendungen, die die absolut höchste Schichtreinheit und -stabilität erfordern, kann ein Hochtemperaturverfahren notwendig sein.

Grenzen der konformen Abdeckung

Obwohl PECVD eine gute Abdeckung von Oberflächenmerkmalen bietet, kann es schwierig sein, eine perfekt gleichmäßige Schicht im Inneren sehr tiefer, schmaler Gräben abzuscheiden. Für diese extremen Strukturen mit hohem Aspektverhältnis wird oft ein Verfahren wie die Atomic Layer Deposition (ALD) bevorzugt.

Die richtige Wahl für Ihr Ziel treffen

Die primäre Einschränkung Ihrer Anwendung bestimmt, ob PECVD der richtige Ansatz ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Halbleitern oder MEMS liegt: PECVD ist unverzichtbar für die Abscheidung kritischer dielektrischer und Passivierungsschichten, ohne darunter liegende Komponenten zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung von Oberflächeneigenschaften liegt: PECVD bietet eine präzise Kontrolle über Schichtdicke, Brechungsindex und Härte für Anwendungen wie Antireflexionsbeschichtungen und Verschleißfestigkeit.

- Wenn Ihr Hauptaugenmerk auf der Erstellung von Barrieren auf wärmeempfindlichen Materialien liegt: Die Niedertemperatur-Natur der PECVD macht sie zur idealen Wahl für die Beschichtung von Polymeren, Kunststoffen und biomedizinischen Geräten.

Letztendlich beruht die Vielseitigkeit der PECVD auf ihrer einzigartigen Fähigkeit, Hochleistungsdünnschichten dort zu erzeugen, wo Hitze der Feind ist.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselanwendungen | Materialien/Eigenschaften |

|---|---|---|

| Elektronik | Dielektrische Schichten, Passivierung, MEMS | Siliziumnitrid, Siliziumdioxid |

| Optik | Antireflexionsbeschichtungen, Kratzfestigkeit | Diamantähnlicher Kohlenstoff, präziser Brechungsindex |

| Barriere-Schichten | Medizinische Implantate, Lebensmittelverpackungen | Biokompatible Schichten, Sauerstoff-/Wasserdampfbarrieren |

| Mechanik | Verschleißfeste Beschichtungen | Tribologische Schichten, geringe Reibung |

Benötigen Sie fortschrittliche PECVD-Lösungen für Ihr Labor? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um diversen Laboren hochmoderne Hochtemperatur-Ofensysteme, einschließlich CVD/PECVD-Systeme, anzubieten. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, von der Halbleiterfertigung bis hin zu optischen Beschichtungen. Kontaktieren Sie uns noch heute, um Ihre Forschungs- und Produktionseffizienz zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung