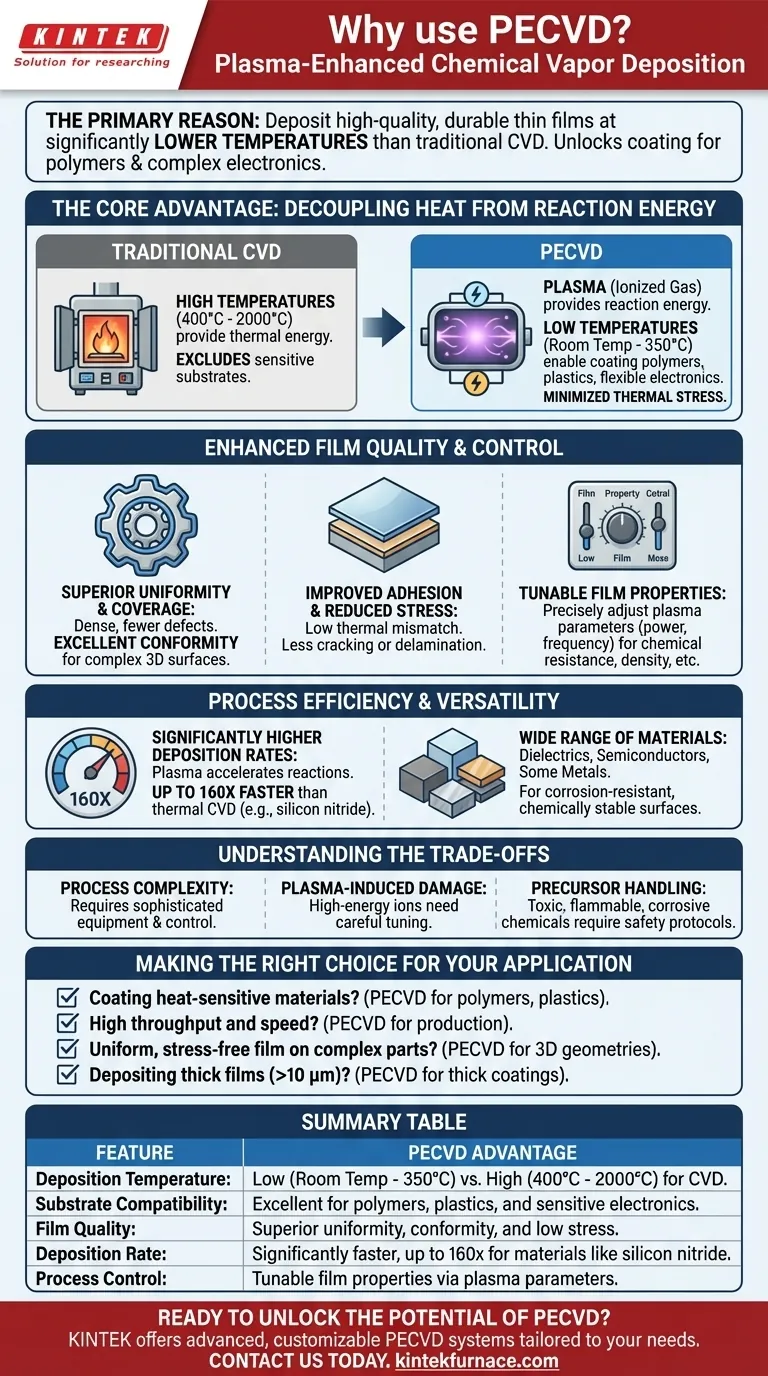

Der Hauptgrund für die Verwendung von PECVD ist seine Fähigkeit, hochwertige, langlebige Dünnschichten bei deutlich niedrigeren Temperaturen als die traditionelle chemische Gasphasenabscheidung (CVD) abzuscheiden. Dieser einzige Vorteil ermöglicht die Beschichtung temperaturempfindlicher Materialien wie Polymere und komplexer Elektronik, die durch Hochtemperaturprozesse beschädigt oder zerstört würden.

PECVD ist nicht nur eine Niedertemperaturversion von CVD; es ist ein grundlegend anderer Ansatz. Durch die Verwendung von Plasma zur Bereitstellung der Reaktionsenergie anstelle von Wärme bietet es eine größere Kontrolle über die Filmeigenschaften, erreicht schnellere Abscheidungsraten und ermöglicht die Beschichtung von Materialien, die zuvor mit Gasphasenabscheidungsverfahren inkompatibel waren.

Der Kernvorteil: Entkopplung von Wärme und Reaktionsenergie

Wie traditionelle CVD funktioniert

Konventionelle CVD basiert auf hohen Temperaturen, oft zwischen 400°C und 2000°C, um die thermische Energie bereitzustellen, die zum Aufbrechen von Prekursor-Gasen und zur Initiierung der chemischen Reaktionen, die einen Film auf einem Substrat bilden, erforderlich ist.

Diese extreme Hitze ist der primäre limitierende Faktor, da sie jedes Substrat ausschließt, das solchen Temperaturen nicht standhalten kann.

Wie PECVD die Gleichung verändert

Die Plasma-Enhanced Chemical Vapor Deposition (PECVD) führt Energie in das System ein, indem sie ein elektrisches Feld verwendet, um Plasma, ein ionisiertes Gas, zu erzeugen.

Dieses Plasma, nicht intensive Hitze, liefert die Energie, um die Prekursor-Gase zu aktivieren und die chemischen Reaktionen anzutreiben. Dies ermöglicht, dass der Abscheidungsprozess bei viel niedrigeren Temperaturen, von Raumtemperatur bis etwa 350°C, stattfindet.

Die Auswirkung: Niedertemperaturabscheidung

Durch die Beseitigung der Abhängigkeit von hoher Hitze ermöglicht PECVD die Anwendung von Hochleistungsbeschichtungen auf eine Vielzahl neuer Materialien.

Dazu gehören Polymere, Kunststoffe, flexible Elektronik und vollständig montierte Geräte, die empfindliche Komponenten enthalten. Die niedrigere Temperatur reduziert auch den thermischen Stress im abgeschiedenen Film drastisch.

Verbesserte Filmqualität und -kontrolle

Überlegene Filmgleichmäßigkeit und -abdeckung

Der plasmabasierte Prozess fördert die Bildung dichter, hochwertiger Filme mit weniger Nadellöchern oder Defekten im Vergleich zu anderen Methoden.

PECVD ist bekannt für seine ausgezeichnete Konformität, was bedeutet, dass es komplexe, dreidimensionale Oberflächen gleichmäßig beschichten und komplizierte Mikrostrukturen ohne Hohlräume füllen kann. Dies ist oft ein erheblicher Vorteil gegenüber Sichtlinienprozessen wie der physikalischen Gasphasenabscheidung (PVD).

Verbesserte Haftung und reduzierter Stress

Das Abscheiden eines Films bei hohen Temperaturen auf einem kühleren Substrat erzeugt erhebliche thermische Spannungen, da die Materialien mit unterschiedlichen Raten abkühlen, was oft zu Rissbildung oder schlechter Haftung führt.

Da PECVD bei niedrigen Temperaturen arbeitet, wird die thermische Fehlanpassung zwischen Film und Substrat minimiert. Dies führt zu spannungsarmen Filmen, die eine überlegene Bindung aufweisen und weitaus weniger anfällig für Rissbildung oder Delamination sind.

Abstimmbare Filmeigenschaften

In einem PECVD-System sind die Filmeigenschaften nicht nur eine Funktion von Temperatur und Gasfluss. Bediener können Plasmaparameter wie Leistung und Frequenz präzise einstellen.

Diese zusätzliche Kontrolle ermöglicht die Feinabstimmung der endgültigen Eigenschaften des Films, wie z. B. seine chemische Beständigkeit, Dichte, elektrische Leistung und sogar seine polymerähnlichen Eigenschaften.

Prozesseffizienz und Vielseitigkeit

Deutlich höhere Abscheidungsraten

Die Plasmaumgebung beschleunigt die an der Abscheidung beteiligten chemischen Reaktionen dramatisch.

Für bestimmte Materialien, wie Siliziumnitrid, kann PECVD Abscheidungsraten erreichen, die über 160-mal schneller sind als die konventionelle thermische CVD. Dieser hohe Durchsatz ist ein entscheidender Vorteil in Fertigungsumgebungen.

Breite Materialpalette

PECVD ist eine unglaublich vielseitige Technik, die in der Lage ist, ein breites Spektrum von Materialien abzuscheiden.

Dazu gehören kritische Industriematerialien wie Dielektrika (Siliziumdioxid, Siliziumnitrid), Halbleiter (amorphes Silizium) und sogar einige Metalle, die oft zur Herstellung korrosionsbeständiger oder chemisch stabiler Oberflächen verwendet werden.

Die Kompromisse verstehen

Prozesskomplexität

Obwohl leistungsstark, ist PECVD komplexer als ein einfaches thermisches CVD-System. Die Verwaltung der Plasmaerzeugung, der Gaschemie und der Vakuumbedingungen erfordert anspruchsvollere Geräte und Prozesskontrolle.

Potenzial für plasmabedingte Schäden

Die hochenergetischen Ionen im Plasma können, wenn sie nicht richtig kontrolliert werden, die Oberfläche extrem empfindlicher Substrate beschädigen. Eine sorgfältige Abstimmung der Prozessparameter ist erforderlich, um dieses Risiko zu mindern.

Handhabung von Prekursoren

Wie alle CVD-Prozesse basiert PECVD auf chemischen Prekursoren, die giftig, brennbar oder korrosiv sein können. Geeignete technische Kontrollen und Sicherheitsprotokolle sind für die Handhabung dieser Materialien unerlässlich.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl einer Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt: PECVD ist die klare und oft einzige Wahl für die Anwendung hochwertiger Beschichtungen auf Polymere, Kunststoffe oder vorgefertigte Geräte.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Geschwindigkeit liegt: Die außergewöhnlich hohen Abscheidungsraten von PECVD für Materialien wie Siliziumnitrid machen es ideal für die Produktion im großen Maßstab.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines gleichmäßigen, spannungsfreien Films auf komplexen Teilen liegt: Die ausgezeichnete Konformität und die spannungsarmen Eigenschaften von PECVD sind überlegen für die Beschichtung komplizierter 3D-Geometrien.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung dicker Filme (größer als 10 μm) liegt: PECVD verfügt über eine einzigartige Fähigkeit zum Aufbau dicker Beschichtungen, die mit herkömmlicher CVD typischerweise nicht erreichbar sind.

Durch die Nutzung von Plasma anstelle von Wärme erweitert PECVD die Möglichkeiten dessen, was Materialien hergestellt und Oberflächen konstruiert werden können, grundlegend.

Zusammenfassungstabelle:

| Merkmal | PECVD-Vorteil |

|---|---|

| Abscheidungstemperatur | Niedrig (Raumtemperatur - 350°C) vs. Hoch (400°C - 2000°C) für CVD |

| Substratkompatibilität | Hervorragend für Polymere, Kunststoffe und empfindliche Elektronik |

| Filmqualität | Überlegene Gleichmäßigkeit, Konformität und geringe Spannung |

| Abscheidungsrate | Deutlich schneller, bis zu 160x für Materialien wie Siliziumnitrid |

| Prozesskontrolle | Abstimmbare Filmeigenschaften über Plasmaparameter |

Bereit, das Potenzial von PECVD für Ihr Labor zu erschließen?

Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um fortschrittliche PECVD-Systeme anzubieten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Egal, ob Sie mit temperaturempfindlichen Polymeren, komplexen 3D-Teilen arbeiten oder eine Hochdurchsatzproduktion benötigen, unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine perfekte Passform für Ihre experimentellen Anforderungen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PECVD-Lösungen Ihren Dünnschichtabscheidungsprozess verbessern und Ihre Forschung vorantreiben können. Kontaktieren Sie uns über unser Kontaktformular!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl