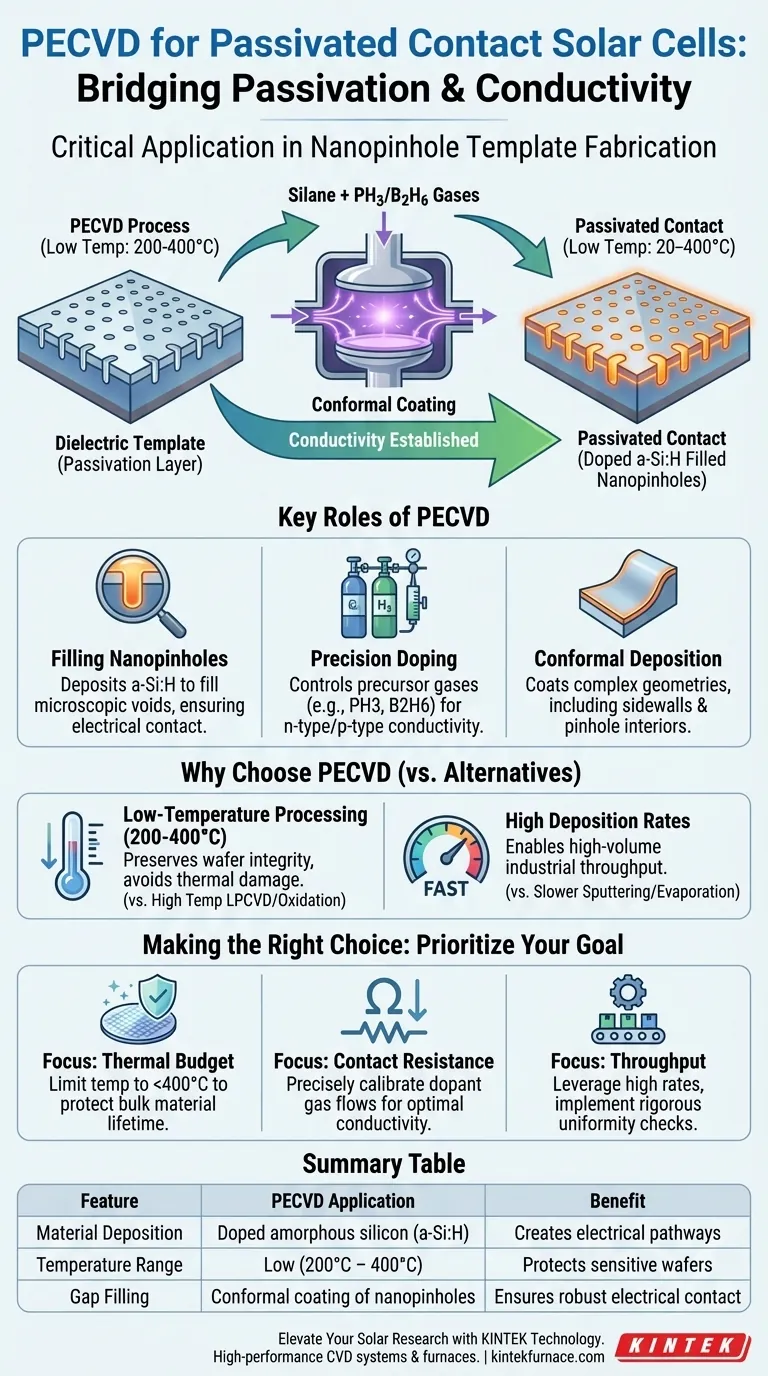

Die kritische Anwendung von Plasma Enhanced Chemical Vapor Deposition (PECVD)-Geräten bei der Herstellung von passivierten Kontakten ist die Abscheidung von dotierten amorphem Silizium (a-Si:H)-Schichten auf die Nanopinhole enthaltenden dielektrischen Templates. Dieser Prozess ist unerlässlich, um diese mikroskopischen Hohlräume zu füllen und die Oberfläche zu beschichten, um die notwendige elektrische Leitfähigkeit für den passivierten Kontakt der Solarzelle herzustellen.

PECVD fungiert als Brücke zwischen Passivierung und Leitfähigkeit. Es ermöglicht Herstellern, die dielektrischen Nanopinhole mit dotiertem Silizium bei geringeren thermischen Budgets (200–400°C) zu füllen, wodurch die Integrität temperaturempfindlicher Waferstrukturen erhalten bleibt und gleichzeitig ein robuster elektrischer Kontakt gewährleistet wird.

Die Rolle von PECVD bei der Kontaktbildung

Füllen des Nanopinhole-Templates

Die Hauptfunktion des PECVD-Systems in dieser spezifischen Anwendung besteht darin, Material auf eine dielektrische Schicht abzuscheiden, die als Maske dient. Diese dielektrische Schicht weist Nanopinhole auf – winzige Öffnungen, die den Fluss elektrischen Stroms ermöglichen sollen. Das PECVD-Gerät muss sicherstellen, dass das abgeschiedene amorphe Silizium die Pinhole effektiv durchdringt und füllt, um Kontakt mit dem darunter liegenden Wafer aufzunehmen.

Präzise Dotierung durch Gassteuerung

Um als passivierter Kontakt zu fungieren, muss die abgeschiedene Siliziumschicht elektrisch leitfähig (dotiert) sein. PECVD-Systeme erreichen dies durch strenge Kontrolle des Vorläufergasflusses.

- Silan wird als Siliziumquelle verwendet.

- Phosphin (PH3) oder Diborane (B2H6) werden eingeführt, um das Silizium n-Typ oder p-Typ zu dotieren.

Konforme Filmbeschichtung

Im Gegensatz zu Sichtlinien-Abscheidungsmethoden (wie Verdampfung) ist PECVD in der Lage, konforme Beschichtung zu erzielen. Das bedeutet, dass es komplexe Geometrien beschichten kann, einschließlich der Seitenwände von Strukturen und des Inneren der Nanopinhole. Diese Fähigkeit ist entscheidend, um einen kontinuierlichen, qualitativ hochwertigen elektrischen Pfad durch die dielektrische Schicht zu gewährleisten.

Warum PECVD gegenüber Alternativen gewählt wird

Niedertemperaturverarbeitung

Ein entscheidender Vorteil von PECVD ist seine Fähigkeit, bei relativ niedrigen Temperaturen, typischerweise zwischen 200°C und 400°C, zu arbeiten. Hohe Temperaturen können bestimmte Waferstrukturen beschädigen oder zuvor abgeschiedene Schichten beeinträchtigen. Durch die Verwendung von Plasmaenergie anstelle von thermischer Energie zur Steuerung chemischer Reaktionen vermeidet PECVD die hohen thermischen Budgets, die mit Low Pressure Chemical Vapor Deposition (LPCVD) oder thermischer Oxidation verbunden sind.

Hohe Abscheidungsraten

In der industriellen Fertigung ist der Durchsatz entscheidend. PECVD bietet im Allgemeinen höhere Abscheidungsraten im Vergleich zur Sputterabscheidung oder thermischen Verdampfung. Diese Effizienz ermöglicht die Massenproduktion von Solarzellen, ohne zu einem Engpass in der Fertigungslinie zu werden.

Verständnis der Kompromisse

Gleichmäßigkeit vs. Geschwindigkeit

Obwohl PECVD schneller ist als viele Alternativen, kann diese Geschwindigkeit manchmal auf Kosten der Filmgleichmäßigkeit gehen. Systeme wie LPCVD erzeugen oft hochgradig gleichmäßige Polysiliziumschichten, erfordern jedoch höhere Temperaturen und längere Verarbeitungszeiten. Bediener müssen die PECVD-Plasmaparameter sorgfältig kalibrieren, um Schwankungen der Filmdicke über den Wafer hinweg zu minimieren.

Materialqualität und Defekte

PECVD scheidet amorphes Silizium (a-Si) ab, das andere elektrische Eigenschaften als kristallines Silizium aufweist. Obwohl im Allgemeinen von hoher Qualität mit geringer Rauheit, kann der Plasmaprozess bei unsachgemäßer Handhabung gelegentlich Oberflächenfehler verursachen. Für die spezifische Anwendung der Erzeugung von passivierten Kontakten über Nanopinhole bietet die a-Si:H-Schicht jedoch das notwendige Gleichgewicht zwischen Passivierung und Leitfähigkeit.

Die richtige Wahl für Ihr Ziel treffen

Abhängig von den spezifischen Anforderungen Ihrer Solarzellenarchitektur sollten Sie die Anwendung von PECVD wie folgt priorisieren:

- Wenn Ihr Hauptaugenmerk auf dem thermischen Budget liegt: Verwenden Sie PECVD, um wesentliche Kontaktschichten abzuscheiden, ohne den Wafer Temperaturen über 400°C auszusetzen, und erhalten Sie so die Lebensdauer des Bulk-Materials.

- Wenn Ihr Hauptaugenmerk auf dem Kontaktwiderstand liegt: Priorisieren Sie die präzise Kalibrierung der Dotiergasflüsse (Phosphin/Diborane), um sicherzustellen, dass das amorphe Silizium, das die Nanopinhole füllt, ausreichend leitfähig ist.

- Wenn Ihr Hauptaugenmerk auf dem Durchsatz liegt: Nutzen Sie die hohen Abscheidungsraten von PECVD, implementieren Sie jedoch strenge Gleichmäßigkeitsprüfungen, um eine konsistente Leistung über das gesamte Solarmodul zu gewährleisten.

Durch die Beherrschung der Gasflussverhältnisse und Plasmaparameter können Hersteller PECVD nutzen, um hocheffiziente passivierte Kontakte zu erstellen, die sowohl mechanisch robust als auch elektrisch überlegen sind.

Zusammenfassungstabelle:

| Merkmal | PECVD-Anwendung in passivierten Kontakten | Vorteil |

|---|---|---|

| Materialabscheidung | Dotiertes amorphes Silizium (a-Si:H) | Erzeugt wesentliche elektrische Pfade |

| Temperaturbereich | Niedrige Temperatur (200°C – 400°C) | Schützt temperaturempfindliche Wafer |

| Spaltfüllung | Konforme Beschichtung von Nanopinhole | Gewährleistet robusten elektrischen Kontakt |

| Dotierungsmethode | Präzise Steuerung der Vorläufergase (PH3/B2H6) | Passt n-Typ- oder p-Typ-Leitfähigkeit an |

| Produktionsgeschwindigkeit | Hohe Abscheidungsraten | Ermöglicht hohen industriellen Durchsatz |

Verbessern Sie Ihre Solarforschung mit KINTEK Technology

Maximieren Sie Ihre Zelleffizienz und Ihr Wärmemanagement mit den fortschrittlichen Abscheidungslösungen von KINTEK. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bietet KINTEK Hochleistungs-CVD-Systeme, Muffel-, Rohr-, Dreh- und Vakuumöfen, die alle vollständig an Ihre individuellen Labor- oder Industrieanforderungen angepasst werden können.

Ob Sie Nanopinhole-Templates optimieren oder hocheffiziente Solararchitekturen skalieren, unser Team bietet die präzisen Werkzeuge, die für überragende Materialleistung erforderlich sind. Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und zu sehen, wie wir Ihrem nächsten Projekt einen unvergleichlichen Wert verleihen können.

Visuelle Anleitung

Referenzen

- William Nemeth, Paul Stradins. Self‐Assembled Monolayer Templating for Engineered Nanopinholes in Passivated Contact Solar Cells. DOI: 10.1002/solr.202500200

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Hauptvorteile der PECVD-Technologie? Ermöglichen Sie Niedertemperatur-Abscheidung hochwertiger Filme

- Wie vergleicht sich die Filmqualität zwischen PECVD und CVD? Wählen Sie die beste Methode für Ihr Substrat

- Welche Branchen verwenden PECVD-Beschichtungen üblicherweise? Erschließen Sie fortschrittliche Dünnschichtlösungen für Ihren Sektor

- Wie trägt ein PECVD-System zu (n)Poly-Si-Schichten bei? Hochdurchsatz-In-situ-Dotierung erklärt

- Was ist der Zweck von PECVD? Ermöglicht die Abscheidung von hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Hauptanwendungen von PECVD in der Halbleiterindustrie? Entdecken Sie die wichtigsten Anwendungen in der Chipherstellung

- Wie trägt ein horizontaler Röhrenofen mit Hochfrequenz (HF)-Plasmaunterstützung zur Synthese von Ga2O3-Dünnschichten bei?

- Wie lange ist die Garantiezeit für PECVD-Anlagen? Maximieren Sie Ihre Investition mit langfristiger Zuverlässigkeit