Beim Vergleich der Filmqualität liegt der Hauptunterschied nicht darin, dass eine Methode universell überlegen ist, sondern dass jede unter unterschiedlichen Bedingungen glänzt. Die Plasmagestützte Chemische Gasphasenabscheidung (PECVD) erzeugt im Allgemeinen qualitativ hochwertigere Filme mit besserer Dichte und weniger Defekten auf temperaturempfindlichen Substraten. Die konventionelle Chemische Gasphasenabscheidung (CVD) kann zwar qualitativ hochwertige Filme erzeugen, eignet sich aber besser für Anwendungen, bei denen hohe Hitze akzeptabel ist und eine komplexe Oberflächenabdeckung entscheidend ist.

Der Kernunterschied liegt in der Energiequelle. PECVD nutzt Plasma, um die Filmdeposition bei niedrigen Temperaturen zu ermöglichen und thermische Spannungen zu minimieren. Traditionelles CVD ist auf hohe Hitze angewiesen, was Kompromisse zwischen Abscheidungsgeschwindigkeit, Konformität und potenziellen thermischen Schäden am Substrat mit sich bringt.

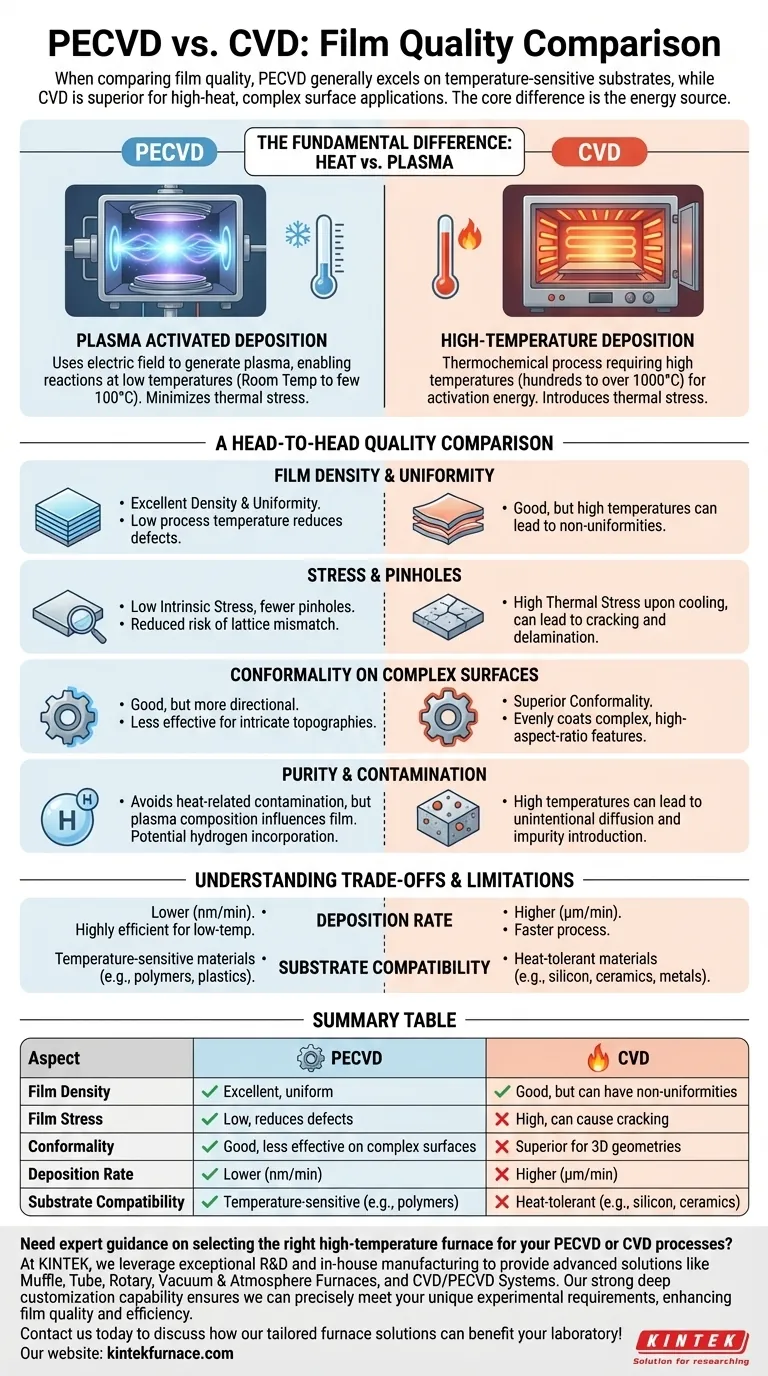

Der grundlegende Unterschied: Hitze vs. Plasma

Um die Qualitätsunterschiede zu verstehen, müssen Sie zunächst verstehen, wie jeder Prozess funktioniert. Die Energiequelle bestimmt das Betriebsfenster und die resultierenden Filmcharakteristiken.

CVD: Abscheidung durch hohe Temperatur angetrieben

Konventionelles CVD ist ein thermochemischer Prozess. Er erfordert hohe Temperaturen, die oft von mehreren hundert bis über tausend Grad Celsius reichen.

Diese intensive Hitze liefert die notwendige Aktivierungsenergie, um Precursor-Gase aufzuspalten, sodass sie reagieren und sich als fester Film auf der Substratoberfläche abscheiden können.

PECVD: Durch Plasma aktivierte Abscheidung

PECVD arbeitet nach einem anderen Prinzip. Es verwendet ein elektrisches Feld, um Plasma zu erzeugen, ein ionisiertes Gas, das energiereiche Elektronen und Ionen enthält.

Diese energiereichen Teilchen übertragen ihre Energie auf die Precursor-Gase und ermöglichen chemische Reaktionen bei viel niedrigeren Temperaturen – von Raumtemperatur bis zu einigen hundert Grad Celsius. Dadurch wird die Notwendigkeit intensiver thermischer Energie vermieden.

Ein direkter Qualitätsvergleich

Der Unterschied in der Energiequelle wirkt sich direkt auf die strukturellen und mechanischen Eigenschaften des Endfilms aus.

Filmdichte und Gleichmäßigkeit

PECVD erzeugt oft Filme mit ausgezeichneter Dichte und Gleichmäßigkeit. Die niedrigere Prozesstemperatur reduziert thermische Spannungen, verhindert Defekte und sorgt für eine konsistentere Schicht.

Obwohl CVD ebenfalls gleichmäßige Filme erzeugen kann, können die hohen Temperaturen manchmal zu Ungleichmäßigkeiten führen, wenn thermische Gradienten über das Substrat bestehen.

Spannung und Pinholes (Lochfraß)

Dies ist ein wichtiger Vorteil von PECVD. Durch den Betrieb bei niedrigen Temperaturen reduziert es die intrinsische Filmspannung und das Risiko einer Gitterfehlanpassung zwischen Film und Substrat erheblich. Dies führt zu weniger Pinholes und einem stabileren Film.

Hochtemperatur-CVD führt inhärent thermische Spannungen ein, wenn das beschichtete Substrat abkühlt, was zu Rissbildung, Delamination oder Defektbildung führen kann.

Konformität auf komplexen Oberflächen

Konventionelles CVD bietet typischerweise eine überlegene Konformität. Die hohe thermische Energie und die gasphasenbasierten Reaktionen ermöglichen es dem Film, komplexe, dreidimensionale Geometrien und hoch-aspekt-verhältnis Strukturen gleichmäßig zu beschichten.

PECVD ist zwar gut, kann aber eine stärkere Richtungsabhängigkeit aufweisen, was es im Vergleich zu thermischem CVD etwas weniger effektiv für die Beschichtung extrem komplizierter Topografien macht.

Reinheit und Kontamination

Die Reinheit kann bei beiden Methoden ein Anliegen sein, jedoch aus unterschiedlichen Gründen. Die hohen Temperaturen bei CVD können manchmal zu unbeabsichtigter Diffusion oder Reaktionen führen, wodurch möglicherweise Verunreinigungen eingebracht werden.

PECVD vermeidet hitzebedingte Kontaminationen, führt aber eine eigene Variable ein: das Plasma selbst. Die Zusammensetzung des Plasmas kann die chemische Zusammensetzung des Films beeinflussen, und unvollständige Reaktionen können manchmal Nebenprodukte wie Wasserstoff im Film hinterlassen.

Die Kompromisse und Einschränkungen verstehen

Die Wahl zwischen CVD und PECVD erfordert, dass Sie deren jeweilige Vorteile gegen die spezifischen Einschränkungen Ihres Projekts abwägen.

Abscheidungsrate: Der Geschwindigkeitsfaktor

Im Allgemeinen bietet traditionelles CVD eine höhere Abscheidungsrate und kann Material von Zehn-Nanometer bis zu mehreren Mikrometern pro Minute abscheiden.

PECVD hat typischerweise eine niedrigere Abscheidungsrate, im Bereich von wenigen bis zu einigen zehn Nanometern pro Minute. Es gilt jedoch als sehr effizient für einen Niedertemperaturprozess.

Substratverträglichkeit

Dies ist oft der entscheidende Faktor. Die niedrige Betriebstemperatur von PECVD macht es kompatibel mit temperaturempfindlichen Materialien wie Polymeren, Kunststoffen und integrierten Schaltkreisen mit vorhandenen Schichten.

Die hohe Hitze von CVD schränkt seine Verwendung auf Substrate ein, die extremen Temperaturen ohne Beschädigung oder Zersetzung standhalten können, wie Siliziumwafer, Keramiken oder Metalle.

Leistungsbeschränkungen von PECVD

Obwohl vielseitig, weisen PECVD-Filme bekannte Einschränkungen auf. Sie können weicher sein und eine geringere Verschleißfestigkeit aufweisen als Filme, die mit anderen Methoden abgeschieden wurden.

Darüber hinaus kann ihre Leistung als Barrierebeschichtung (z. B. gegen Feuchtigkeit) weniger robust sein als bei spezialisierten Beschichtungen und hängt stark von der spezifischen Plasma-Chemie und der verwendeten Filmdicke ab.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte sich nach den primären Anforderungen Ihres Substrats und den gewünschten Filmeigenschaften richten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen elektronischen Bauteils oder Polymers liegt: PECVD ist die definitive Wahl, da es thermische Schäden verhindert und gleichzeitig einen hochwertigen, spannungsarmen Film liefert.

- Wenn Ihr Hauptaugenmerk auf einer hochkonformen Beschichtung eines komplexen, hitzetoleranten 3D-Objekts liegt: Traditionelles CVD ist aufgrund seiner hervorragenden Oberflächenabdeckung überlegen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheidungsgeschwindigkeit auf einem Substrat liegt, das hohe Hitze verträgt: Hochtemperatur-CVD ist im Allgemeinen der schnellere Prozess.

Indem Sie den grundlegenden Kompromiss zwischen thermischer Energie und Plasmaaktivierung verstehen, können Sie zuversichtlich die Abscheidungsmethode auswählen, die Ihren spezifischen technischen Zielen entspricht.

Zusammenfassungstabelle:

| Aspekt | PECVD | CVD |

|---|---|---|

| Filmdichte | Ausgezeichnet, gleichmäßig | Gut, kann aber Ungleichmäßigkeiten aufweisen |

| Filmspannung | Niedrig, reduziert Defekte | Hoch, kann Rissbildung verursachen |

| Konformität | Gut, weniger effektiv bei komplexen Oberflächen | Überlegen für 3D-Geometrien |

| Abscheidungsrate | Niedriger (nm/Min.) | Höher (µm/Min.) |

| Substratverträglichkeit | Temperaturempfindlich (z. B. Polymere) | Hitzetolerant (z. B. Silizium, Keramik) |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Hochtemperaturofens für Ihre PECVD- oder CVD-Prozesse? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Rotations-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, was die Filmqualität und Effizienz verbessert. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihrem Labor zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl