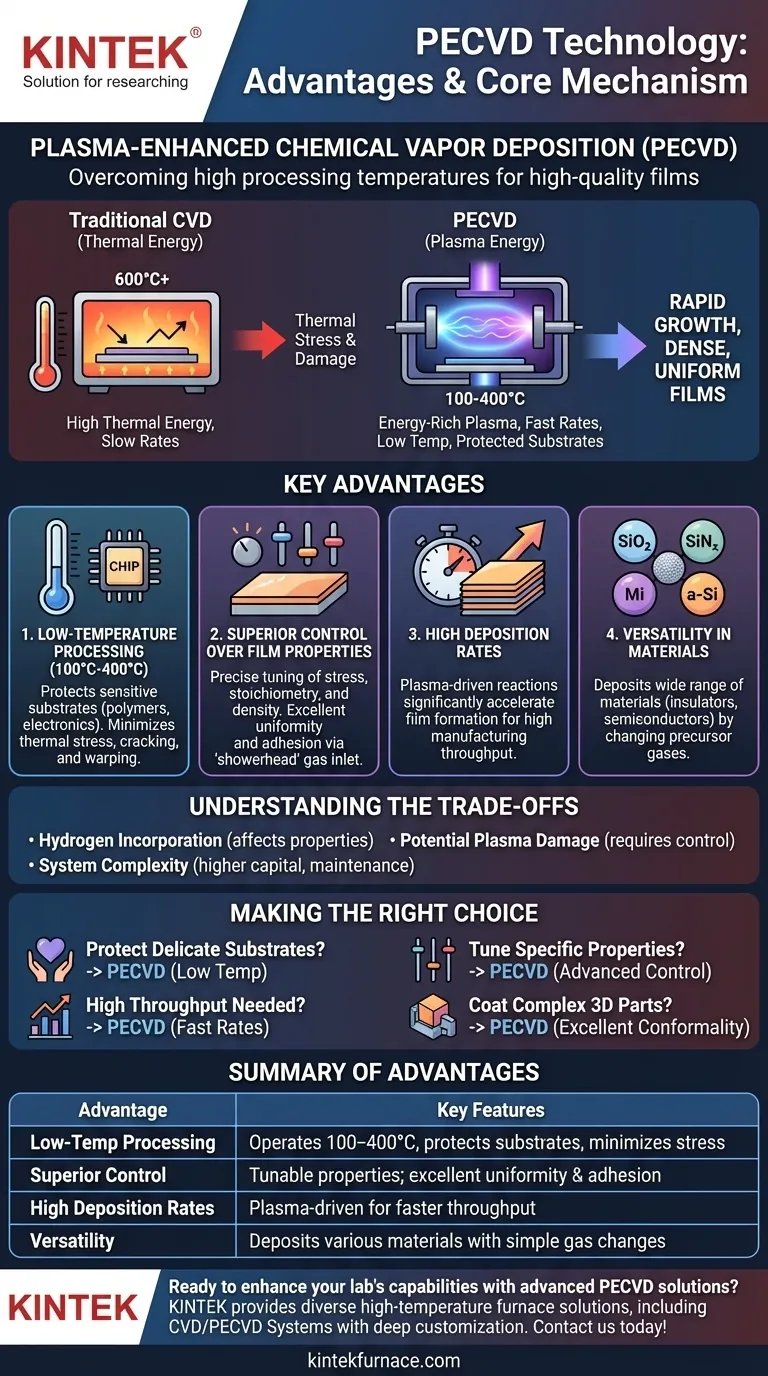

Im Kern überwindet die Plasma-Enhanced Chemical Vapor Deposition (PECVD) eine primäre Einschränkung traditioneller Abscheidungstechniken: hohe Prozesstemperaturen. Ihre Hauptvorteile sind die Fähigkeit, hochwertige Filme bei niedrigen Temperaturen abzuscheiden, eine exzellente Kontrolle über die Filmeigenschaften, hohe Abscheidungsraten und die Vielseitigkeit, eine breite Palette von Materialien zu erzeugen, von Isolatoren bis zu Halbleitern.

PECVD löst die Abhängigkeit von hoher thermischer Energie, um chemische Reaktionen anzutreiben. Stattdessen verwendet es ein energiereiches Plasma, das das schnelle Wachstum dichter, gleichmäßiger Dünnfilme bei Temperaturen ermöglicht, die niedrig genug sind, um selbst die empfindlichsten darunterliegenden Substrate zu schützen.

Der Kernmechanismus: Wie Plasma das Spiel verändert

Um die Vorteile von PECVD zu verstehen, müssen Sie zunächst den grundlegenden Unterschied zur konventionellen Chemical Vapor Deposition (CVD) verstehen.

Überwindung des thermischen Budgets

Herkömmliche CVD erfordert sehr hohe Temperaturen, oft über 600 °C, um die thermische Energie bereitzustellen, die zum Abbau von Prekursor-Gasen und zur Initiierung chemischer Reaktionen auf einer Substratoberfläche erforderlich ist.

PECVD ersetzt den größten Teil dieser thermischen Energie durch Energie aus einem Plasma. Durch Anlegen eines starken Hochfrequenz- (RF) -Elektrofelds an ein Niederdruckgas schaffen wir eine hochreaktive Umgebung aus Ionen und Radikalen, alles bei einer viel niedrigeren Gesamttemperatur.

Beschleunigung der Abscheidungsraten

Da das Plasma eine hohe Konzentration reaktiver Spezies erzeugt, finden die Oberflächen-Chemiereaktionen, die den Film bilden, viel schneller statt als bei thermisch angetriebenen Prozessen. Dies führt zu signifikant höheren Abscheidungsraten, was ein entscheidender Faktor für den Fertigungsdurchsatz ist.

Hauptvorteil 1: Niedertemperatur-Verarbeitung

Der bedeutendste Vorteil von PECVD ist seine Fähigkeit, bei niedrigen Temperaturen, typischerweise im Bereich von 100 °C bis 400 °C, zu arbeiten.

Schutz empfindlicher Substrate

Dieses Niedertemperaturfenster ermöglicht die Abscheidung von Filmen auf Materialien, die durch konventionelle CVD-Temperaturen beschädigt oder zerstört würden. Dazu gehören Polymere, Kunststoffe und vollständig gefertigte Halbleiterbauelemente mit niedrigschmelzenden Metallen.

Minimierung thermischer Belastungen

Hohe Temperaturen führen dazu, dass Materialien sich ausdehnen und zusammenziehen. Dies führt zu erheblichen mechanischen Spannungen im abgeschiedenen Film, was zu Rissen, Delamination oder Verwerfungen des Substrats führen kann. Die niedrigeren Temperaturen von PECVD reduzieren diese thermische Belastung dramatisch.

Hauptvorteil 2: Überlegene Kontrolle über Filmeigenschaften

Die Verwendung von Plasma bietet zusätzliche Steuerhebel, die bei der traditionellen CVD nicht verfügbar sind, was eine präzise Abstimmung des Endfilms ermöglicht.

Erreichen exzellenter Gleichmäßigkeit und Haftung

PECVD-Systeme verwenden oft einen "Duschkopf"-Gaseinlass. Dieser verteilt die Prekursor-Gase gleichmäßig über das Substrat, was zu Filmen mit ausgezeichneter Dickenhomogenität führt. Das energiereiche Plasma fördert zudem eine starke Haftung zwischen Film und Substrat.

Abstimmung von Spannung, Stöchiometrie und Dichte

Durch Anpassen von Prozessparametern wie Druck, Gasfluss und Plasmaleistung können Ingenieure die endgültigen Eigenschaften des Films präzise steuern. Beispielsweise ist das Mischen hoher und niedriger HF-Frequenzen eine gängige Technik, um die intrinsische mechanische Spannung des Films von kompressiv auf zugfest abzustimmen. Dies ermöglicht die Schaffung hochgradig entwickelter Schichten für spezifische optische oder elektronische Leistungen.

Abscheidung einer riesigen Materialvielfalt

PECVD ist außergewöhnlich vielseitig. Dasselbe System kann verwendet werden, um eine Vielzahl von Materialien abzuscheiden, indem einfach die Prekursor-Gase gewechselt werden. Dazu gehören dielektrische Isolatoren wie Siliziumdioxid (SiO₂) und Siliziumnitrid (SiNₓ), amorphes Silizium für Solarzellen und sogar leitfähige Schichten.

Die Kompromisse verstehen

Keine Technologie ist ohne ihre Überlegungen. Eine objektive Analyse erfordert das Verständnis der potenziellen Herausforderungen von PECVD.

Die Rolle von Wasserstoff

PECVD-Prekursor-Gase sind oft wasserstoffbasiert (z.B. Silan, SiH₄). Infolgedessen enthalten abgeschiedene Filme häufig Wasserstoff, was die elektrischen und optischen Eigenschaften des Films beeinflussen kann. Obwohl dies kontrollierbar ist, ist es ein wesentlicher Unterschied zu Filmen mit höheren Temperaturen und ohne Wasserstoff.

Potenzial für plasmabedingte Schäden

Dieselbe energiereiche Ionen, die die Niedertemperaturabscheidung ermöglichen, können, wenn sie nicht richtig kontrolliert werden, Schäden an der Substratoberfläche oder dem wachsenden Film verursachen. Die moderne PECVD-Prozesssteuerung ist darauf ausgelegt, diesen Ionenbeschuss sorgfältig zu managen.

Systemkomplexität

Ein PECVD-System mit seinen HF-Stromversorgungen, Vakuumkammern und Anpassungsnetzwerken ist komplexer und kapitalintensiver als ein einfacher thermischer CVD-Ofen. Diese Komplexität erfordert eine anspruchsvollere Prozesssteuerung und Wartung.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Abscheidungsmethode hängt vollständig vom Hauptziel Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf dem Schutz empfindlicher Elektronik oder Polymersubstrate liegt: PECVD ist die definitive Wahl, da seine niedrige Prozesstemperatur thermische Schäden verhindert.

- Wenn Ihr Hauptaugenmerk auf einem hohen Fertigungsdurchsatz für dielektrische Schichten liegt: Die plasmabedingt hohen Abscheidungsraten von PECVD bieten einen erheblichen Vorteil gegenüber vielen konventionellen CVD- und PVD-Methoden.

- Wenn Ihr Hauptaugenmerk auf der Abstimmung einer spezifischen Filmeigenschaft wie der mechanischen Spannung liegt: Die erweiterten Prozesskontrollen von PECVD, wie z.B. die Dualfrequenzabstimmung, bieten eine unvergleichliche Feinabstimmung.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Teile liegt: PECVD bietet eine ausgezeichnete Konformalität, wodurch eine gleichmäßige Beschichtung entsteht, die line-of-sight-Techniken wie Sputtern überlegen ist.

Letztendlich bietet PECVD eine leistungsstarke Synthese aus Abscheidungsgeschwindigkeit, Filmqualität und Prozesssicherheit, die neue Möglichkeiten in der Materialwissenschaft und fortschrittlichen Fertigung eröffnet.

Zusammenfassungstabelle:

| Vorteil | Hauptmerkmale |

|---|---|

| Niedertemperatur-Verarbeitung | Arbeitet bei 100°C-400°C, schützt empfindliche Substrate, minimiert thermische Belastung |

| Überlegene Kontrolle über Filmeigenschaften | Abstimmbare Spannung, Stöchiometrie, Dichte; ausgezeichnete Gleichmäßigkeit und Haftung |

| Hohe Abscheidungsraten | Plasmabedingte Reaktionen für schnelleren Durchsatz |

| Vielseitigkeit | Scheidet Isolatoren, Halbleiter und mehr mit einfachen Gaswechseln ab |

| Kompromisse | Wasserstoffeinbau, potenzielle Plasmaschäden, Systemkomplexität |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen PECVD-Lösungen zu erweitern? Durch die Nutzung außergewöhnlicher F&E und hauseigener Fertigung bietet KINTEK verschiedenen Laboren Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung erfüllt präzise Ihre einzigartigen experimentellen Anforderungen für die Abscheidung hochwertiger Filme bei niedrigen Temperaturen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen