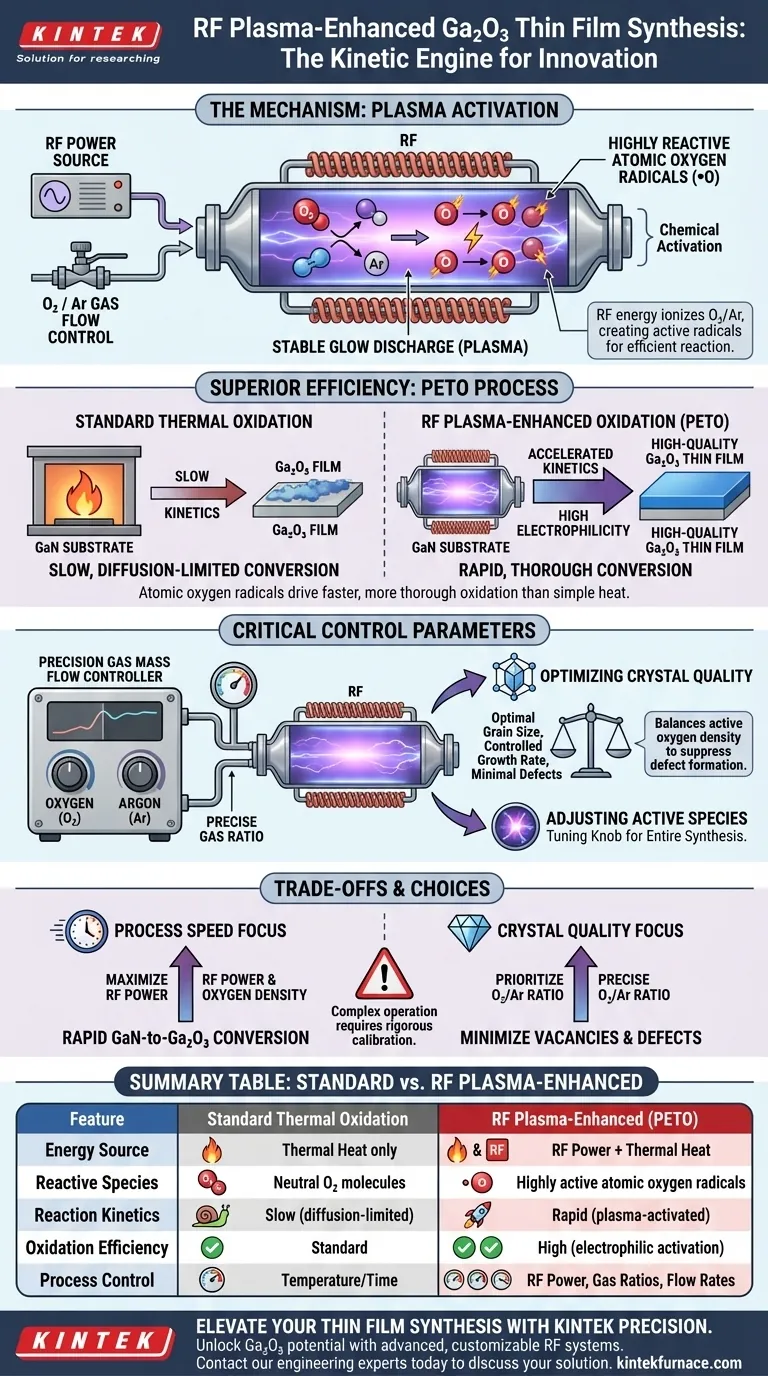

Ein horizontaler Röhrenofen mit Hochfrequenz (HF)-Plasmaunterstützung fungiert als kinetische Antriebskraft für die Synthese von Galliumoxid (Ga2O3)-Dünnschichten, insbesondere durch den Prozess der plasmaunterstützten thermischen Oxidation (PETO).

Durch die Verwendung einer HF-Stromquelle zur Erzeugung einer stabilen Glimmentladung ionisiert der Ofen ein Gemisch aus Sauerstoff- und Argon-Gasen in einen hochaktiven Plasmazustand. Dieser Prozess erzeugt atomare Sauerstoffradikale mit hoher chemischer Aktivität, die die Oxidation von Galliumnitrid (GaN) zu Galliumoxid weitaus effizienter als Standard-Thermoverfahren vorantreiben.

Kernbotschaft Während herkömmliche Öfen hauptsächlich auf Wärme zur Reaktionsförderung angewiesen sind, nutzt diese Ausrüstung HF-Energie zur chemischen Aktivierung der Atmosphäre. Dies ermöglicht die schnelle und qualitativ hochwertige Umwandlung von Materialien durch den Ersatz von einfacher thermischer Energie durch hochreaktive atomare Sauerstoffradikale.

Der Mechanismus der Plasmaaktivierung

Erzeugung einer stabilen Glimmentladung

Die grundlegende Funktion des Ofens besteht darin, Hochfrequenz (HF)-Leistung auf die Gasumgebung innerhalb der Röhre anzuwenden.

Diese Energiezufuhr regt die Gasmoleküle an und erzeugt eine stabile Glimmentladung. Dieser Zustand ist die Voraussetzung für eine effektive Plasmaverarbeitung.

Erzeugung hochreaktiver Spezies

Im Inneren des Ofens ionisiert die HF-Energie ein spezifisches Gemisch aus Sauerstoff (O2) und Argon (Ar).

Diese Ionisation spaltet stabile Sauerstoffmoleküle in atomare Sauerstoffradikale auf. Diese Radikale besitzen eine hohe Elektrophilie und chemische Aktivität, was sie für die Förderung chemischer Reaktionen deutlich aggressiver macht als neutrale Sauerstoffmoleküle.

Überlegene Effizienz gegenüber Standarddiffusion

Beschleunigung der Reaktion

Standard-Diffusionsöfen sind stark auf hohe Temperaturen angewiesen, um die Oxidation zu erzwingen, was ein langsamer Prozess sein kann.

Im Gegensatz dazu nutzt der HF-Plasma-unterstützte Ofen die hohe Energie der atomaren Sauerstoffradikale, um die Reaktionskinetik zu beschleunigen. Dies beschleunigt die Umwandlung von Galliumnitrid (GaN)-Substraten in Galliumoxid (Ga2O3)-Dünnschichten erheblich.

Verbesserte Oxidationsleistung

Die "aktive" Natur des Plasmas stellt sicher, dass die Oxidation nicht nur schneller, sondern auch gründlicher ist.

Die hohe Elektrophilie der Sauerstoffradikale sorgt dafür, dass sie leicht mit dem Substrat reagieren, was die Gesamteffizienz des Oxidationsprozesses im Vergleich zur passiven thermischen Oxidation verbessert.

Kritische Kontrollparameter

Die Rolle des Gasflussmengenreglers

Um die Leistung des Plasmas effektiv zu nutzen, muss der Ofen mit einem hochpräzisen Gasflussmengenreglersystem gekoppelt sein.

Dieses System regelt präzise die Flussverhältnisse von Sauerstoff und Argon. Dieses Verhältnis ist der "Stellknopf" für den gesamten Syntheseprozess.

Optimierung der Kristallqualität

Durch die Feinabstimmung des Gasgemisches können die Bediener die Dichte aktiver Sauerstoffspezies im Plasma steuern.

Diese präzise Kontrolle ist entscheidend für die Unterdrückung von Defekten. Ein ausgewogenes Gasverhältnis führt zu Filmen mit optimaler Korngröße, kontrollierten Wachstumsraten und minimalen Sauerstoffleerstellenkonzentrationen.

Verständnis der Kompromisse

Das Gleichgewicht zwischen Reaktivität und Qualität

Während das HF-Plasma die Geschwindigkeit erhöht, schafft das Sauerstoff-zu-Argon-Verhältnis eine kritische Abhängigkeit.

Wenn das Verhältnis nicht optimiert ist, kann die Dichte aktiver Sauerstoffspezies zu hoch oder zu niedrig werden. Dieses Ungleichgewicht kann zu erhöhten Sauerstoffleerstellen oder einer schlechten Kristallstruktur führen und die Vorteile der Plasmaunterstützung zunichtemachen.

Betriebskomplexität

Im Gegensatz zu einem einfachen thermischen Ofen führt dieses System Variablen ein, die aktiv verwaltet werden müssen.

Um das perfekte "Rezept" für Korngröße und Wachstumsrate zu erzielen, ist eine rigorose Kalibrierung der HF-Leistung und der Gasflussverhältnisse erforderlich, was ein höheres Maß an Prozesskontrolle als Standard-Diffusionsmethoden erfordert.

Die richtige Wahl für Ihr Ziel

Um den Nutzen eines HF-Plasma-unterstützten Ofens zu maximieren, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Ausgangsanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der Prozessgeschwindigkeit liegt: Maximieren Sie die Dichte atomarer Sauerstoffradikale durch HF-Leistung, um die Umwandlungsrate von GaN zu Ga2O3 zu beschleunigen.

- Wenn Ihr Hauptaugenmerk auf der Kristallqualität liegt: Priorisieren Sie die Präzision des Sauerstoff/Argon-Verhältnisses, um Sauerstoffleerstellen zu minimieren und die Defektbildung zu unterdrücken.

Der Erfolg dieses Prozesses beruht nicht nur auf der Erzeugung von Plasma, sondern auf der präzisen Kontrolle der chemischen Aktivität der von ihm erzeugten Sauerstoffradikale.

Zusammenfassungstabelle:

| Merkmal | Standard-Thermolextraktion | HF-Plasma-unterstützt (PETO) |

|---|---|---|

| Energiequelle | Nur Wärme | HF-Leistung + Wärme |

| Reaktive Spezies | Neutrale O2-Moleküle | Hochaktive atomare Sauerstoffradikale |

| Reaktionskinetik | Langsam (diffusionslimitiert) | Schnell (plasmaaktiviert) |

| Oxidationsleistung | Standard | Hoch (elektrophile Aktivierung) |

| Prozesskontrolle | Temperatur/Zeit | HF-Leistung, Gasverhältnisse, Flussraten |

Verbessern Sie Ihre Dünnschichtsynthese mit KINTEK Precision

Entfesseln Sie das volle Potenzial der Galliumoxid (Ga2O3)-Forschung mit den fortschrittlichen HF-Plasma-unterstützten Systemen von KINTEK. Gestützt auf F&E-Expertise und erstklassige Fertigung bietet KINTEK Hochleistungs-Muffel-, Röhren-, Rotations-, Vakuum- und CVD-Systeme – alle voll anpassbar, um Ihre spezifischen Laboranforderungen zu erfüllen. Ob Sie die Kristallqualität optimieren oder die Reaktionskinetik beschleunigen, unsere spezialisierten Hochtemperaturöfen bieten die Stabilität und Kontrolle, die Ihre Innovationen erfordern.

Bereit, Ihre Materialsynthese zu transformieren? Kontaktieren Sie noch heute unsere Ingenieure, um Ihre kundenspezifische Ofenlösung zu besprechen.

Visuelle Anleitung

Referenzen

- Ren-Siang Jiang, Qijin Cheng. O2-to-Ar Ratio-Controlled Growth of Ga2O3 Thin Films by Plasma-Enhanced Thermal Oxidation for Solar-Blind Photodetectors. DOI: 10.3390/nano15181397

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was sind die Hauptvorteile des modularen PECVD-Systems für die Solarzellenproduktion? Steigerung von Effizienz und Betriebszeit

- Was sind Gassperrfolien und wie wird PECVD bei ihrer Herstellung eingesetzt? Entdecken Sie Advanced Packaging Solutions

- Was ist Stufenbedeckung (Step Coverage) in PECVD und warum ist sie wichtig? Gewährleisten Sie eine gleichmäßige Dünnschichtabscheidung für Zuverlässigkeit

- Wie trägt ein PECVD-System zu (n)Poly-Si-Schichten bei? Hochdurchsatz-In-situ-Dotierung erklärt

- Was ist der Zweck von PECVD? Ermöglicht die Abscheidung von hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist die Plasma Enhanced Chemical Vapor Deposition (PECVD)-Technologie? Entdecken Sie die Niedrigtemperatur-Dünnschichtabscheidung

- Wie unterscheidet sich PECVD von traditionellen CVD-Anlagen in Bezug auf die Filmbildung? Entdecken Sie die wichtigsten Unterschiede für Ihr Labor

- Welche Rolle spielt die VakUumUumgebung bei PECVD? Entfesseln Sie hochwertige Dünnschichten mit präziser Steuerung