Im Wesentlichen ist die Plasma Enhanced Chemical Vapor Deposition (PECVD) ein ausgeklügeltes Herstellungsverfahren zur Abscheidung hochwertiger Dünnschichten auf einer Oberfläche. Es ist eine Variante der chemischen Gasphasenabscheidung (CVD), die einzigartig Plasma zur Initiierung chemischer Reaktionen verwendet. Dieser entscheidende Unterschied ermöglicht es dem Prozess, bei viel niedrigeren Temperaturen als die traditionelle CVD abzulaufen, was ihn für die moderne Elektronik und Materialwissenschaft unverzichtbar macht.

Der zentrale Vorteil von PECVD ist die Fähigkeit, hohe Hitze durch Plasmaenergie zu ersetzen. Dies ermöglicht die Erzeugung langlebiger, hochleistungsfähiger Dünnschichten auf temperaturempfindlichen Materialien, die durch konventionelle Hochtemperatur-Abscheidemethoden beschädigt oder zerstört würden.

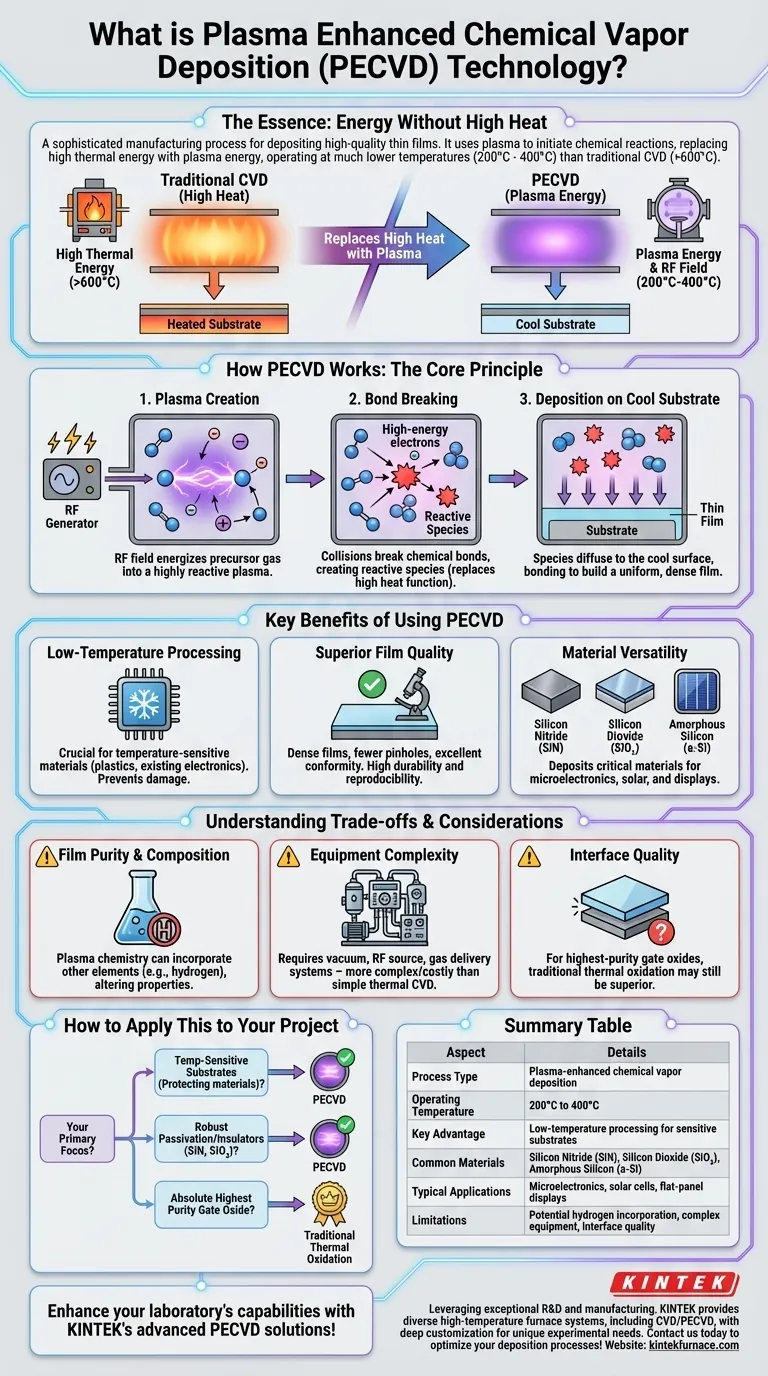

Das Kernprinzip: Wie PECVD funktioniert

Um PECVD zu verstehen, ist es hilfreich, zunächst die Einschränkungen ihres Vorgängers, der traditionellen thermischen CVD, zu betrachten.

Die Beschränkung der traditionellen CVD

Die traditionelle chemische Gasphasenabscheidung ist wie ein konventioneller Ofen. Sie beruht ausschließlich auf hoher thermischer Energie (oft >600°C), um Precursor-Gase aufzuspalten und eine feste Schicht auf ein erhitztes Substrat abzuscheiden.

Obwohl effektiv, macht diese intensive Hitze sie ungeeignet für Substrate, die bereits bearbeitet wurden oder von Natur aus temperaturempfindlich sind, wie Kunststoffe oder bestimmte elektronische Komponenten.

Der Plasma-Vorteil: Energie ohne Hitze

PECVD umgeht die Notwendigkeit extremer Hitze, indem sie eine Energiequelle einführt: Plasma. Ein Plasma ist ein Materiezustand, ein ionisiertes Gas, das eine Mischung aus Ionen, Elektronen und neutralen Teilchen enthält.

In der PECVD-Kammer regt ein elektrisches Feld (typischerweise Hochfrequenz oder HF) ein Gas an und verwandelt es in ein Plasma. Die hochenergetischen Elektronen innerhalb dieses Plasmas kollidieren mit den Precursor-Gasmolekülen.

Diese Kollisionen haben genug Energie, um die chemischen Bindungen der Precursor-Gase aufzubrechen und hochreaktive Spezies zu erzeugen. Dies ist der entscheidende Schritt, den hohe Hitze in der traditionellen CVD ausführt.

Der Abscheidungsprozess

Sobald diese reaktiven Spezies im Plasma erzeugt wurden, diffundieren sie zum vergleichsweise kühlen Substrat.

Beim Erreichen der Oberfläche reagieren und verbinden sie sich, wodurch allmählich eine feste, gleichmäßige und dichte Dünnschicht aufgebaut wird. Der gesamte Prozess kann bei viel niedrigeren Temperaturen stattfinden, typischerweise zwischen 200°C und 400°C.

Wichtige Vorteile der PECVD-Nutzung

Der einzigartige Mechanismus der PECVD bietet mehrere distincte Vorteile, die sie zu einer Eckpfeilertechnologie in verschiedenen Branchen gemacht haben.

Niedertemperatur-Verarbeitung

Dies ist der primäre Vorteil. Die Fähigkeit, Schichten bei niedrigen Temperaturen abzuscheiden, ermöglicht die Herstellung komplexer, mehrschichtiger Bauteile, ohne zuvor abgeschiedene Schichten oder das darunterliegende Substrat zu beschädigen.

Überragende Filmqualität

PECVD-Schichten sind bekannt für ihre hohe Dichte, mit weniger Pinholes und ausgezeichneter Oberflächenkonformität. Dies führt zu größerer Haltbarkeit und besserer Leistung als Schutz- oder Isolationsschichten. Es ist ein zuverlässiger und hochreproduzierbarer Prozess.

Materialvielseitigkeit

Das Verfahren wird zur Abscheidung einer breiten Palette kritischer Materialien verwendet. Häufige Beispiele sind:

- Siliziumnitrid (SiN): Wird als finale Passivierungsschicht in Mikrochips zum Schutz vor Feuchtigkeit und Verunreinigung verwendet.

- Siliziumdioxid (SiO₂): Wird als Isolator zwischen Metallschichten in integrierten Schaltungen verwendet.

- Amorphes Silizium (a-Si): Ein Schlüsselmaterial, das bei der Herstellung von Dünnschicht-Solarzellen und Flachbildschirmen verwendet wird.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist PECVD keine Universallösung. Das Verständnis ihrer Grenzen ist entscheidend für fundierte technische Entscheidungen.

Filmpurität und -zusammensetzung

Die komplexe Chemie innerhalb des Plasmas kann manchmal zur Einlagerung anderer Elemente, wie Wasserstoff, in die abgeschiedene Schicht führen. Dies kann die elektrischen oder optischen Eigenschaften des Films verändern, was für bestimmte hochreine Anwendungen unerwünscht sein kann.

Gerätekomplexität

Ein PECVD-System erfordert eine Vakuumkammer, ein Gaszufuhrsystem und eine HF-Stromquelle zur Erzeugung des Plasmas. Dies macht die Ausrüstung komplexer und kostspieliger als einige einfachere thermische CVD-Aufbauten.

Grenzflächenqualität

Für die anspruchsvollsten Anwendungen, wie das Gate-Oxid in einem Transistor, erzeugt eine durch Hochtemperatur-Thermooxidation gewachsene Schicht oft eine qualitativ hochwertigere elektrische Grenzfläche mit dem Siliziumsubstrat als eine abgeschiedene PECVD-Schicht.

Wie Sie dies auf Ihr Projekt anwenden können

Ihre Wahl der Abscheidungstechnologie hängt vollständig von den Einschränkungen Ihres Projekts und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Substraten liegt: PECVD ist aufgrund ihres Niedertemperaturbetriebs die definitive Wahl, da sie darunterliegende Materialien und Komponenten schützt.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung robuster Passivierungsschichten oder dielektrischer Isolatoren liegt: PECVD bietet eine zuverlässige, industriestandardisierte Methode zur Abscheidung hochdichter Schichten wie Siliziumnitrid und Siliziumdioxid.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der absolut höchsten Reinheit für ein Gate-Oxid liegt: Die traditionelle Hochtemperatur-Thermooxidation auf einem Siliziumwafer bleibt der Goldstandard für diese spezifische Anwendung.

Indem Sie das Zusammenspiel zwischen Plasmaenergie und thermischem Budget verstehen, können Sie PECVD strategisch nutzen, um hochleistungsfähige Dünnschichten zu erzielen, wo andere Methoden versagen würden.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozesstyp | Plasma Enhanced Chemical Vapor Deposition (PECVD) |

| Betriebstemperatur | 200°C bis 400°C |

| Hauptvorteil | Niedertemperatur-Verarbeitung für empfindliche Substrate |

| Häufig abgeschiedene Materialien | Siliziumnitrid (SiN), Siliziumdioxid (SiO₂), Amorphes Silizium (a-Si) |

| Typische Anwendungen | Mikroelektronik, Solarzellen, Flachbildschirme |

| Einschränkungen | Potenzial für Wasserstoffeinlagerung, Gerätekomplexität, Bedenken hinsichtlich der Grenzflächenqualität |

Erweitern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen PECVD-Lösungen von KINTEK! Durch außergewöhnliche Forschung & Entwicklung und Eigenfertigung beliefern wir verschiedene Labore mit Hochtemperatur-Ofensystemen wie CVD/PECVD, Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphäreöfen. Unsere tiefgreifende Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und liefert langlebige Dünnschichten für Elektronik und Materialwissenschaft. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abscheidungsprozesse optimieren und die Leistung steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung