Im Wesentlichen bietet ein modulares Plasma-Enhanced Chemical Vapor Deposition (PECVD)-System erhebliche betriebliche Vorteile für die Solarzellenfertigung, hauptsächlich durch die Maximierung der Produktions-Betriebszeit und des Durchsatzes. Diese Architektur ermöglicht es, einzelne Prozesskammern offline zu warten oder zu reinigen, ohne die gesamte Produktionslinie stilllegen zu müssen, was zu einer kosteneffizienten Massenproduktion, effizienter Materialnutzung und gleichmäßiger Abscheidung hochwertiger Filme führt.

Der Kernwert eines modularen PECVD-Systems liegt nicht nur in der Qualität der erzeugten Filme, sondern in seiner Fähigkeit, die größte Herausforderung der industriellen Fertigung zu lösen: die Minimierung kostspieliger Ausfallzeiten. Es wandelt einen traditionell unterbrochenen Prozess in einen kontinuierlicheren und wirtschaftlich effizienteren Betrieb um.

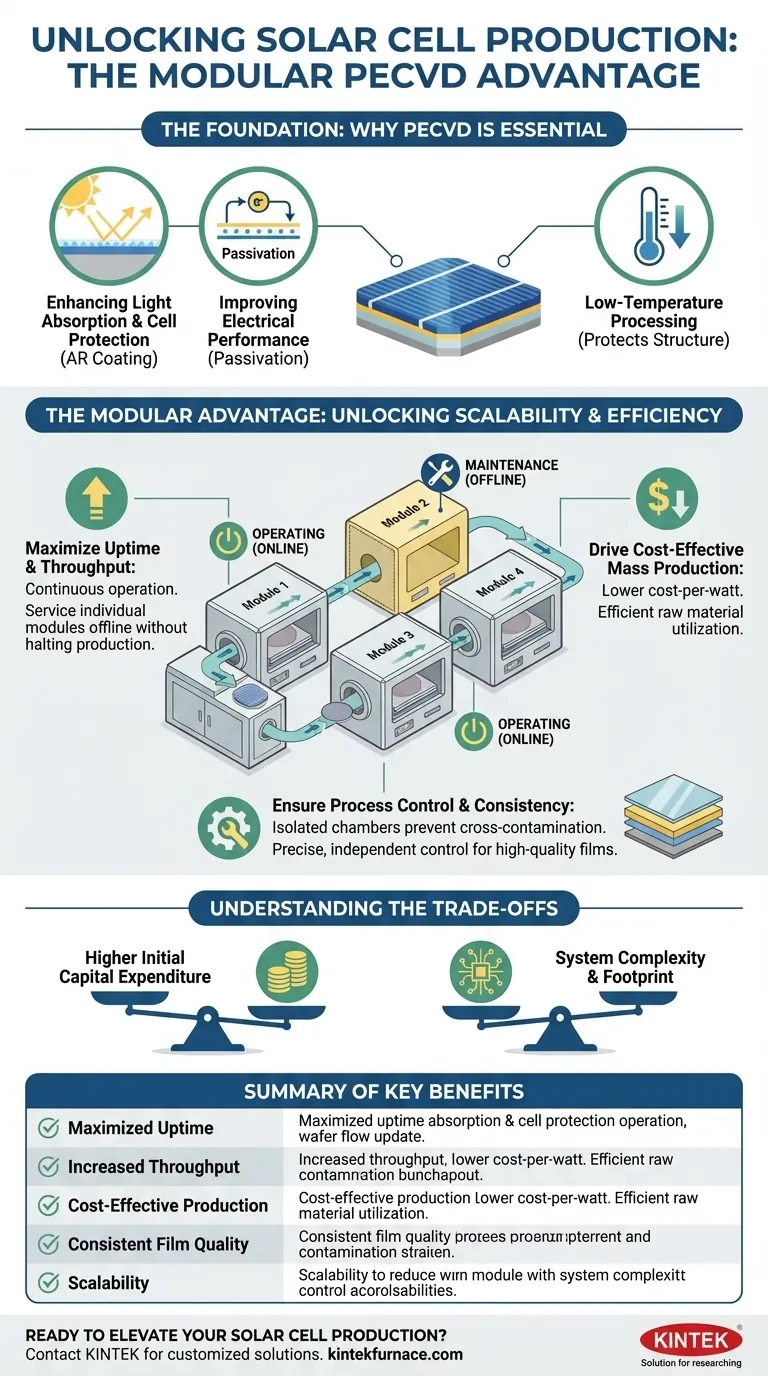

Die Grundlage: Warum PECVD für Solarzellen unerlässlich ist

Um den modularen Vorteil zu verstehen, müssen wir zunächst die grundlegende Rolle erkennen, die PECVD bei der Herstellung effizienter Solarzellen spielt. Es ist die bevorzugte Technologie für die Abscheidung kritischer dünner Schichten auf Siliziumwafern.

### Verbesserung der Lichtabsorption und des Zellschutzes

PECVD wird zur Aufbringung einer Antireflexionsbeschichtung (AR-Beschichtung) verwendet, die typischerweise aus Siliziumnitrid (SiNx) besteht. Diese mikroskopisch dünne Schicht ist entscheidend, um mehr Sonnenlicht einzufangen, Reflexionen zu reduzieren und somit die Energiemenge zu erhöhen, die die Zelle umwandeln kann.

Diese gleiche SiNx-Schicht dient auch als Schutzbarriere und schirmt die empfindliche Zelloberfläche vor Feuchtigkeit und Verunreinigungen ab, die ihre Leistung im Laufe der Zeit beeinträchtigen könnten.

### Verbesserung der elektrischen Leistung (Passivierung)

Während des Abscheidungsprozesses erfüllt der wasserstoffreiche SiNx-Film eine kritische Funktion, die als Passivierung bezeichnet wird. Er „heilt“ effektiv mikroskopische Defekte und neutralisiert herumstreunende elektrische Ladungen (hängende Bindungen) im Siliziumwafer.

Diese Passivierung verbessert die Mobilität der Ladungsträger (Elektronen), wodurch sie sich freier bewegen können und die Gesamteffizienz der Solarzelle steigt.

### Der Vorteil der Niedertemperaturverarbeitung

Im Gegensatz zur traditionellen chemischen Gasphasenabscheidung (CVD) arbeitet PECVD bei viel niedrigeren Temperaturen. Dies ist entscheidend, um die empfindlichen, bereits vorhandenen Strukturen der Solarzelle während des Beschichtungsprozesses vor thermischen Schäden zu schützen.

Der modulare Vorteil: Erschließung der Produktionsskalierbarkeit

Während Standard-PECVD die notwendige Filmqualität liefert, ist es die modulare Architektur, die eine echte industrielle Effizienz ermöglicht. Sie überdenkt das Maschinendesign, um direkt auf die Engpässe der Massenproduktion einzugehen.

### Maximierung von Betriebszeit und Durchsatz

Bei einem herkömmlichen Ein-Kammer-System muss die gesamte Maschine für routinemäßige Reinigung und Wartung abgeschaltet werden. Dies ist eine erhebliche Quelle für Produktionszeitverlust.

Ein modulares System besteht aus mehreren unabhängigen Prozesskammern. Wenn ein Modul gereinigt werden muss, kann es offline genommen werden, während die anderen weiterarbeiten. Dies erhöht die gesamte Anlagenbetriebszeit und den Fabrikdurchsatz dramatisch.

### Förderung einer kosteneffizienten Massenproduktion

Höhere Betriebszeit und höherer Durchsatz führen direkt zu geringeren Herstellungskosten pro Solarzelle und letztendlich zu geringeren Kosten pro Watt.

Darüber hinaus sind diese Systeme für eine sehr effiziente Rohstoffausnutzung ausgelegt, wodurch der Verbrauch von Vorläufergasen minimiert und bessere Produktionsökonomien erzielt werden.

### Gewährleistung von Prozesskontrolle und Konsistenz

In einer modularen Anordnung können verschiedene Abscheidungsschritte in dedizierten Kammern isoliert werden. Dies verhindert Kreuzkontamination zwischen den Schichten, was bei der Herstellung komplexer Mehrschicht-Zelldesigns von entscheidender Bedeutung ist.

Diese Trennung ermöglicht eine präzise und unabhängige Steuerung von Temperatur, Druck und Plasma-Bedingungen für jeden spezifischen Film, was zu außergewöhnlicher Gleichmäßigkeit und wiederholbarer, qualitativ hochwertiger Schichtleistung führt.

Verständnis der Kompromisse

Keine Technologie ist ohne ihre Besonderheiten. Ein modularer Ansatz führt zu einem anderen Satz von technischen und finanziellen Überlegungen im Vergleich zu monolithischen Systemen.

### Anfängliche Investitionskosten (Capex)

Modulare Systeme sind von Natur aus komplexer und umfassen oft fortschrittliche Wafer-Handling-Robotik und hochentwickelte Steuerungssysteme. Dies führt typischerweise zu einer höheren anfänglichen Kapitalinvestition im Vergleich zu einem einzelnen, großen PECVD-Batchreaktor.

Die Investitionsentscheidung hängt davon ab, ob die Gewinne beim Durchsatz und die reduzierten Betriebskosten einen ausreichenden Mehrwert gegenüber den höheren Vorabkosten bieten.

### Systemkomplexität und Platzbedarf

Die Verwaltung mehrerer unabhängiger Prozessmodule, Vakuumsysteme und Gasleitungen erhöht die Gesamtkomplexität der Anlage. Dies kann spezialisiertere Wartungsschulungen und möglicherweise einen größeren Platzbedarf im Reinraum erfordern.

Die richtige Wahl für Ihre Produktionsziele

Die Auswahl der richtigen PECVD-Architektur ist eine strategische Entscheidung, die mit Ihren spezifischen Fertigungszielen übereinstimmen muss.

- Wenn Ihr Hauptaugenmerk auf maximalem Output und niedrigsten Kosten pro Watt liegt: Die überlegene Betriebszeit und der Durchsatz eines modularen PECVD-Systems machen es zur klaren Wahl für die kostenintensive Massenproduktion mit hohem Volumen.

- Wenn Ihr Hauptaugenmerk auf F&E oder der Kleinserienfertigung spezialisierter Produkte liegt: Ein günstigeres Einzelkammer-Batch-System bietet möglicherweise einen praktischeren Einstieg, es fehlt ihm jedoch die Skalierbarkeit für die Massenfertigung.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen Zellarchitekturen mit komplexen Schichten liegt: Die Prozessisolation und die präzise Steuerung, die ein modulares System bietet, sind von unschätzbarem Wert, um die Qualität und Wiederholbarkeit jeder einzelnen Schicht zu gewährleisten.

Letztendlich ist die Einführung eines modularen PECVD-Systems ein Bekenntnis zu einer hocheffizienten Kontinuierfluss-Produktionsphilosophie.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Maximale Betriebszeit | Wartung einzelner Kammern ohne Produktionsstopp, was Ausfallzeiten reduziert. |

| Erhöhter Durchsatz | Der kontinuierliche Betrieb steigert den Output und senkt die Kosten pro Watt in der Massenproduktion. |

| Kosteneffiziente Produktion | Effiziente Materialnutzung und reduzierte Betriebskosten verbessern den ROI. |

| Konsistente Filmqualität | Präzise Steuerung und Isolation verhindern Kontaminationen für hochleistungsfähige Schichten. |

| Skalierbarkeit | Modulares Design unterstützt das Wachstum von der Pilotphase bis zur Großserienfertigung. |

Sind Sie bereit, Ihre Solarzellenproduktion mit fortschrittlichen PECVD-Lösungen zu steigern? Bei KINTEK nutzen wir herausragende F&E und die hausinterne Fertigung, um vielfältigen Laboren hochmoderne Hochtemperatur-Ofensysteme, einschließlich unserer spezialisierten CVD/PECVD-Systeme, anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen und Produktionsanforderungen präzise erfüllen können, und hilft Ihnen, eine höhere Effizienz, reduzierte Kosten und skalierbares Wachstum zu erzielen. Lassen Sie sich nicht von Ausfallzeiten aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere modularen PECVD-Systeme Ihre Abläufe verändern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

Andere fragen auch

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor