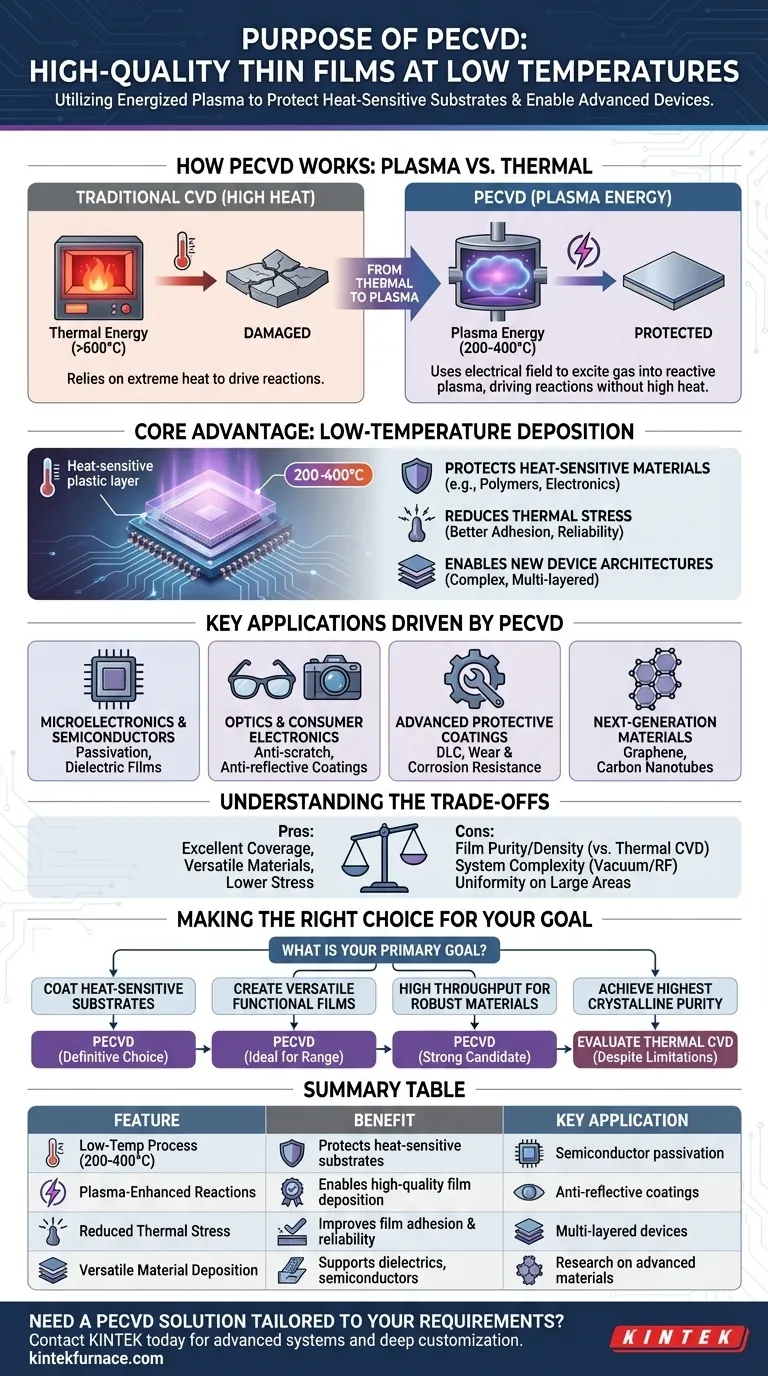

Der Hauptzweck der Plasma-Enhanced Chemical Vapor Deposition (PECVD) besteht darin, hochwertige, haltbare Dünnschichten auf einem Substrat bei deutlich niedrigeren Temperaturen als bei herkömmlichen Methoden abzuscheiden. Es verwendet ein angeregtes Plasma, um die für die Filmbildung erforderlichen chemischen Reaktionen anzutreiben, was es zu einem wesentlichen Prozess für die Herstellung moderner Elektronik, Optik und fortschrittlicher Materialien macht, die keiner hohen Hitze standhalten können.

PECVD überwindet die Hochtemperaturbeschränkungen der herkömmlichen Chemical Vapor Deposition (CVD). Durch die Verwendung von Plasma zur Anregung von Vorläufergasen ermöglicht es die Herstellung von Hochleistungsdünnschichten auf Materialien, die sonst durch Hitze beschädigt oder zerstört würden.

Wie PECVD funktioniert: Die Rolle des Plasmas

Von thermischer Energie zu Plasmaenergie

Die herkömmliche Chemical Vapor Deposition (CVD) ist auf sehr hohe Temperaturen, oft viele hundert Grad Celsius, angewiesen, um die thermische Energie bereitzustellen, die zum Zersetzen der Vorläufergase und zur Abscheidung eines Films erforderlich ist.

PECVD verändert diese Gleichung grundlegend. Anstelle von Hitze verwendet es ein elektrisches Feld, um ein Gas in ein Plasma anzuregen, einen energiereichen Materiezustand, der Ionen, Elektronen und freie Radikale enthält.

Reaktionen ohne extreme Hitze antreiben

Dieses Plasma liefert die Energie, die zur Initiierung der chemischen Reaktionen erforderlich ist. Die hochreaktiven Spezies im Plasma zersetzen die Vorläufergase und scheiden das gewünschte Material Molekül für Molekül auf der Substratoberfläche ab.

Da die Energie vom Plasma und nicht von thermischer Bewegung stammt, kann der gesamte Prozess bei viel niedrigeren Temperaturen ablaufen, oft zwischen 200-400°C und manchmal sogar noch niedriger.

Der Kernvorteil: Niedertemperaturabscheidung

Schutz wärmeempfindlicher Substrate

Der wichtigste Vorteil von PECVD ist seine Fähigkeit, Materialien zu beschichten, die die hohen Temperaturen der herkömmlichen CVD nicht überstehen können.

Dazu gehören Polymere, Kunststoffe und fertig montierte mikroelektronische Bauteile mit bereits vorhandenen empfindlichen Komponenten. Ohne PECVD wäre die Beschichtung dieser Materialien unmöglich.

Reduzierung von Materialspannungen

Hohe Temperaturen erzeugen thermische Spannungen sowohl im abgeschiedenen Film als auch im darunter liegenden Substrat, wenn diese abkühlen. Diese Spannung kann zu Rissen, schlechter Haftung und Geräteausfällen führen.

Durch den Betrieb bei niedrigeren Temperaturen minimiert PECVD thermische Spannungen, was zu haltbareren und zuverlässigeren Filmen mit ausgezeichneter Haftung führt.

Ermöglichung neuer Gerätearchitekturen

Die Fähigkeit, hochwertige Dielektrika, Halbleiter und Schutzschichten auf einer Vielzahl von Substraten abzuscheiden, eröffnet Ingenieuren neue Möglichkeiten. Es ermöglicht die Schaffung komplexer, mehrschichtiger Bauteile, die sonst nicht herstellbar wären.

Wichtige Anwendungen, die durch PECVD-Fähigkeiten vorangetrieben werden

Mikroelektronik und Halbleiter

PECVD ist ein Eckpfeiler der Halbleiterindustrie. Es wird zur Abscheidung kritischer Schichten wie Passivierungsfilme, die die Chipoberfläche schützen, und isolierender (dielektrischer) Filme, die leitende Schichten voneinander trennen, verwendet.

Optik und Unterhaltungselektronik

Die harten, klaren, kratzfesten und reflexionsmindernden Beschichtungen auf Brillengläsern, Kameralinsen und Smartphone-Bildschirmen werden häufig mittels PECVD hergestellt. Seine Fähigkeit, Oberflächen gleichmäßig zu beschichten, macht es ideal für diese Anwendungen.

Fortschrittliche Schutzbeschichtungen

PECVD wird zur Abscheidung von ultraharten diamantähnlichen Kohlenstoff (DLC)-Filmen verwendet. Diese Beschichtungen bieten außergewöhnliche Verschleiß- und Korrosionsbeständigkeit für Werkzeuge, Automobilteile und medizinische Implantate.

Materialien der nächsten Generation

Das Verfahren wird auch in der Spitzenforschung und -entwicklung zur Synthese fortschrittlicher Materialien wie Graphen, Kohlenstoffnanoröhrchen und sogar polykristallinen Diamantfilmen eingesetzt.

Verständnis der Kompromisse

Filmreinheit und -dichte

Obwohl PECVD-Filme von hoher Qualität sind, kann die Plasmaumgebung manchmal Wasserstoff oder andere Verunreinigungen in den Film einbringen. Für Anwendungen, die die absolut höchste Reinheit oder Dichte erfordern, kann dennoch ein thermisches CVD-Verfahren bei höheren Temperaturen erforderlich sein.

Systemkomplexität

PECVD-Systeme erfordern Vakuumkammern, Gasmanagement und Radiofrequenz (RF) oder Mikrowellen-Energiequellen zur Erzeugung des Plasmas. Dies macht sie komplexer und teurer als einige einfachere Abscheidungstechniken ohne Vakuum.

Abscheidungsgleichmäßigkeit

Obwohl PECVD eine ausgezeichnete Abdeckung über komplexen Formen bietet, erfordert die Erzielung einer perfekten Filmdickenuniformität über sehr große Substrate (wie großflächige Displays oder Solarmodule) ein sorgfältiges Reaktordesign und eine genaue Prozesskontrolle.

Die richtige Wahl für Ihr Ziel treffen

Bei der Entscheidung, ob PECVD das richtige Verfahren ist, ist Ihr Hauptziel der wichtigste Faktor.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Substrate liegt: PECVD ist die eindeutige Wahl, da sein Niedertemperaturverfahren Schäden an Materialien wie Kunststoffen oder integrierter Elektronik verhindert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung vielseitiger Funktionsfilme liegt: PECVD ist ideal wegen seiner Fähigkeit, eine breite Palette von Materialien abzuscheiden, einschließlich Isolatoren, Schutzschichten und Halbleitern.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz für robuste Materialien liegt: PECVD ist oft schneller als Niederdruck-CVD und somit ein starker Kandidat für eine effiziente Produktion.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der absolut höchsten Kristallreinheit liegt: Sie sollten prüfen, ob für Ihr spezifisches Material trotz seiner Einschränkungen ein thermisches CVD-Verfahren bei höheren Temperaturen erforderlich ist.

Letztendlich ist PECVD das entscheidende Werkzeug für die Entwicklung fortschrittlicher Oberflächen auf der riesigen Bandbreite von Materialien, die der Hitze herkömmlicher Verfahren nicht standhalten.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Schlüsselanwendung |

|---|---|---|

| Niedertemperaturprozess (200-400°C) | Schützt wärmeempfindliche Substrate wie Kunststoffe & Elektronik | Halbleiterpassivierung, Beschichtung auf Polymeren |

| Plasma-gestützte Reaktionen | Ermöglicht hochwertige Filmdeposition ohne extreme Hitze | Antireflexbeschichtungen auf Linsen, DLC-Beschichtungen |

| Reduzierte thermische Spannung | Verbessert die Filthaftung und Gerätezuverlässigkeit | Mehrschichtige mikroelektronische Bauteile |

| Vielseitige Materialabscheidung | Unterstützt Dielektrika, Halbleiter und Schutzfilme | Forschung an Graphen, Kohlenstoffnanoröhrchen |

Benötigen Sie eine PECVD-Lösung, die auf Ihre einzigartigen Anforderungen zugeschnitten ist?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere hausinterne Fertigung, um fortschrittliche PECVD-Systeme und andere Hochtemperatur-Ofenlösungen anzubieten. Egal, ob Sie in der Halbleiter-, Optik- oder Materialforschungsbranche tätig sind, unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihr PECVD-Prozess Ihre genauen experimentellen und Produktionsziele erfüllt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PECVD- und CVD-Systeme die Fähigkeiten Ihres Labors verbessern und Ihre Innovationen vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation