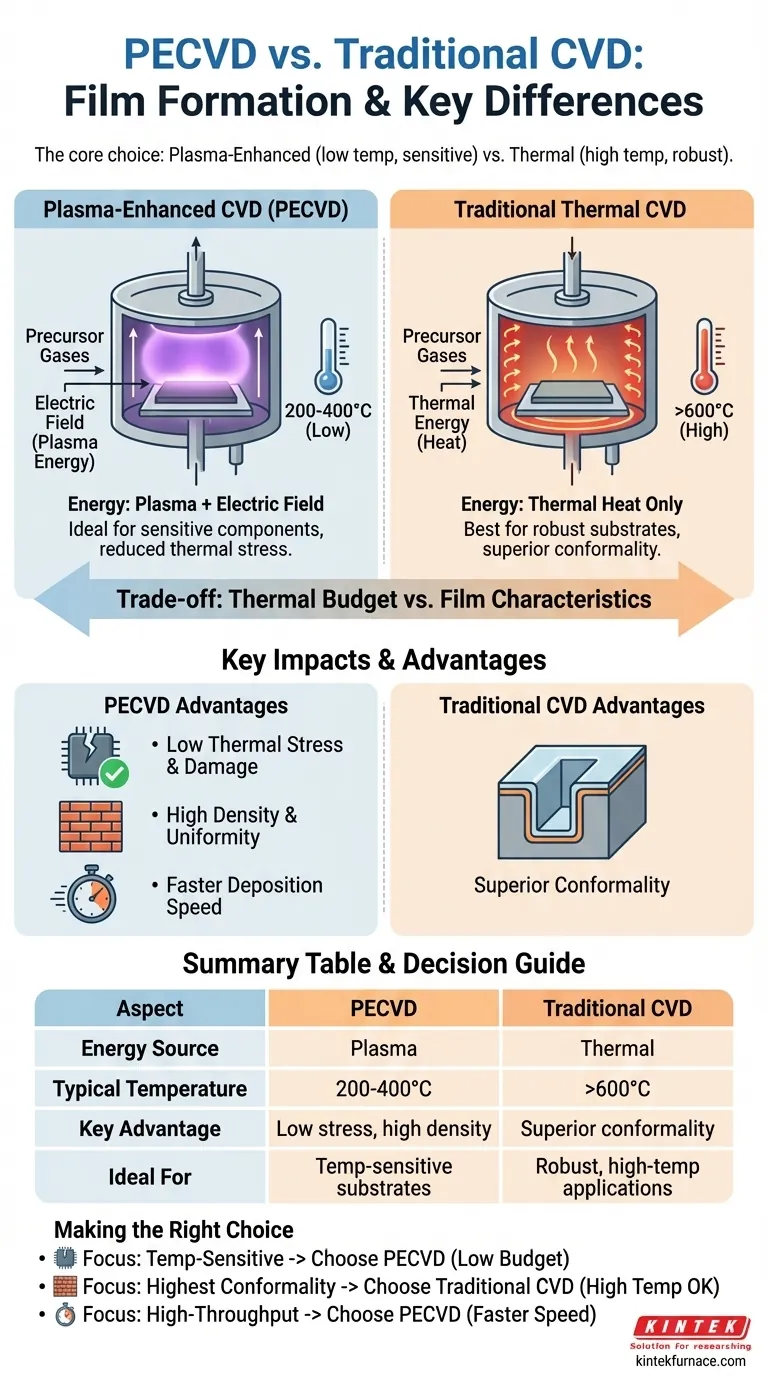

Im Wesentlichen verwendet PECVD Plasma, um qualitativ hochwertige Filme bei wesentlich niedrigeren Temperaturen als traditionelles CVD zu bilden. Dieser grundlegende Unterschied macht die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ideal für die Herstellung moderner, mehrschichtiger Geräte, bei denen hohe Hitze Schäden verursachen würde. Im Gegensatz dazu basiert die traditionelle Chemical Vapor Deposition (CVD) ausschließlich auf hoher thermischer Energie, was ihre Anwendung auf robustere Substrate beschränkt.

Die Kernentscheidung zwischen PECVD und traditionellem CVD ist ein Kompromiss zwischen dem thermischen Budget des Prozesses und den erforderlichen Filmeigenschaften. PECVD priorisiert die Niedertemperaturverarbeitung für empfindliche Komponenten, während traditionelles CVD gewählt wird, wenn hohe Temperaturen akzeptabel sind und spezifische Filmeigenschaften, wie z.B. Konformität, von größter Bedeutung sind.

Der grundlegende Unterschied: Energiequelle

Die Wahl zwischen diesen beiden Methoden hängt davon ab, wie jeder Prozess die Energie liefert, die zur Initiierung der chemischen Reaktion, die den Film bildet, benötigt wird.

Traditionelles CVD: Der thermische Ansatz

Traditionelles CVD basiert ausschließlich auf thermischer Energie. Precursor-Gase werden in eine Hochtemperaturkammer (oft >600°C) eingeführt, und die Wärme liefert die Aktivierungsenergie, um die Gasmoleküle zu zersetzen und einen festen Film auf dem Substrat abzuscheiden.

Diese Methode ist effektiv, aber ihr hoher Temperaturbedarf ist eine erhebliche Einschränkung.

PECVD: Der plasmaverstärkte Ansatz

PECVD führt eine zusätzliche Energiequelle ein: Plasma. Durch Anlegen eines elektrischen Feldes an die Precursor-Gase wird ein ionisiertes Gas oder Plasma in der Reaktionskammer erzeugt.

Dieses Plasma liefert die Energie, die zum Aufbrechen der Precursor-Moleküle benötigt wird, wodurch die Abscheidungsreaktion bei deutlich niedrigeren Substrattemperaturen (typischerweise 200-400°C) stattfinden kann. Das Substrat selbst muss nicht intensiv erhitzt werden.

Auswirkungen auf Filmeigenschaften und Prozess

Dieser Unterschied in den Energiequellen hat direkte Konsequenzen für den Endfilm und den gesamten Herstellungsprozess.

Geringere thermische Belastung und Schäden

Der wichtigste Vorteil von PECVD ist seine niedrige Prozesstemperatur. Dies verhindert Schäden an zuvor abgeschiedenen Schichten oder der darunterliegenden Schaltung, was für die Herstellung komplexer integrierter Schaltkreise unerlässlich ist.

Es reduziert auch dramatisch die thermische Belastung im abgeschiedenen Film, was Rissbildung verhindert und die Haftung verbessert.

Filmqualität und -dichte

Da die Reaktion durch energiereiches Plasma und nicht nur durch Wärme angetrieben wird, kann PECVD Filme erzeugen, die sehr dicht, gleichmäßig und mit weniger Nadellöchern sind als einige Niedertemperatur-Thermok-CVD-Prozesse.

Während Hochtemperatur-Traditions-CVD ebenfalls hervorragende Filme liefern kann, birgt es das Risiko, Defekte durch thermische Belastung oder Gitterfehlanpassung mit dem darunterliegenden Substrat einzuführen.

Schnellere Abscheiderate

PECVD-Prozesse erreichen im Allgemeinen schnellere Abscheideraten als ihre traditionellen thermischen Gegenstücke. Die plasmaverstärkte Reaktion ist effizienter und ermöglicht die Abscheidung von mehr Material in kürzerer Zeit, was ein großer Vorteil für die Massenproduktion ist.

Die Kompromisse verstehen

Obwohl der Niedertemperaturvorteil von PECVD erheblich ist, ist er nicht universell überlegen. Die Wahl der richtigen Methode erfordert ein Verständnis der Kompromisse.

Die Beschränkung des thermischen Budgets

Der Hauptgrund für die Wahl von PECVD ist, wenn Ihr Substrat oder bestehende Bauteilschichten keine hohen Temperaturen vertragen. Wenn Ihr Prozess ein striktes "thermales Budget" hat, ist PECVD oft die einzig praktikable Option.

Die Konformitäts-Herausforderung

Traditionelles thermisches CVD bietet oft eine überlegene Konformität, was bedeutet, dass es komplexe, dreidimensionale Strukturen mit hohen Seitenverhältnissen gleichmäßig beschichten kann. Die nicht-direktionale Natur eines thermisch angetriebenen Prozesses hilft dem Film, gleichmäßig über Stufen und in Gräben zu wachsen.

Plasma-basierte Abscheidung kann gerichteter sein, was manchmal zu einer schlechteren "Stufenbedeckung" bei sehr komplexen Topographien führt.

Filmpurität und Zusammensetzung

In einigen Spezialfällen kann die hohe Energie des Plasmas unbeabsichtigte Nebenreaktionen verursachen oder Ionen in den Film implantieren, was möglicherweise die Reinheit beeinträchtigt. Ein gut kontrollierter traditioneller thermischer CVD-Prozess kann manchmal einen Film mit einer leicht unterschiedlichen und für eine spezifische Anwendung wünschenswerteren chemischen Stöchiometrie erzeugen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte sich an den nicht verhandelbaren Anforderungen Ihres spezifischen Projekts orientieren.

- Wenn Ihr Hauptaugenmerk auf dem Schutz temperaturempfindlicher Strukturen liegt: Wählen Sie PECVD wegen seines geringen thermischen Budgets, das für mehrschichtige Halbleiterbauelemente unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchsten Konformität bei komplexen Topographien liegt: Traditionelles CVD ist oft die bessere Wahl, vorausgesetzt, das Substrat verträgt die erforderlichen hohen Temperaturen.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzfertigung liegt: Die schnelleren Abscheideraten von PECVD bieten einen erheblichen Vorteil für die Prozesseffizienz.

Indem Sie den Kernkompromiss zwischen thermischer Energie und Plasmaenergie verstehen, können Sie die Abscheidungsmethode, die am besten zu Ihren Fertigungszielen passt, souverän auswählen.

Zusammenfassungstabelle:

| Aspekt | PECVD | Traditionelles CVD |

|---|---|---|

| Energiequelle | Plasma | Thermisch |

| Typische Temperatur | 200-400°C | >600°C |

| Hauptvorteil | Geringe thermische Belastung, hohe Dichte | Überlegene Konformität |

| Ideal für | Temperaturempfindliche Substrate | Robuste, Hochtemperaturanwendungen |

Benötigen Sie Expertenrat bei der Auswahl der richtigen CVD-Lösung für Ihr Labor? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen, einschließlich CVD-/PECVD-Systemen, anzubieten. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, egal ob Sie mit Halbleitern, Mehrschichtbauelementen oder anderen empfindlichen Anwendungen arbeiten. Kontaktieren Sie uns noch heute, um Ihren Fertigungsprozess mit maßgeschneiderter, effizienter Ausrüstung zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation