Die Standardgarantiezeit für neue PECVD-Anlagen beträgt in der Regel ein Jahr. Dieser Zeitraum beginnt mit dem Datum der Endabnahme in Ihrer Einrichtung und deckt in der Regel Material- und Verarbeitungsfehler ab, wodurch sichergestellt wird, dass das System unter normalen Betriebsbedingungen seine spezifizierten Fähigkeiten erfüllt.

Die einjährige Garantie ist ein branchenüblicher Standard. Der wahre Wert liegt jedoch darin, zu verstehen, was abgedeckt ist und was nicht, und wie die langfristige Betriebssicherheit über diesen ersten Zeitraum hinaus geplant werden kann.

Der Umfang einer Standard-PECVD-Garantie

Die Garantie eines Herstellers ist eine Verpflichtung hinsichtlich der Qualität und Leistung seiner Ausrüstung. Bei einem komplexen System wie einer Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Anlage ist diese Garantie ein entscheidender Bestandteil Ihrer Anfangsinvestition.

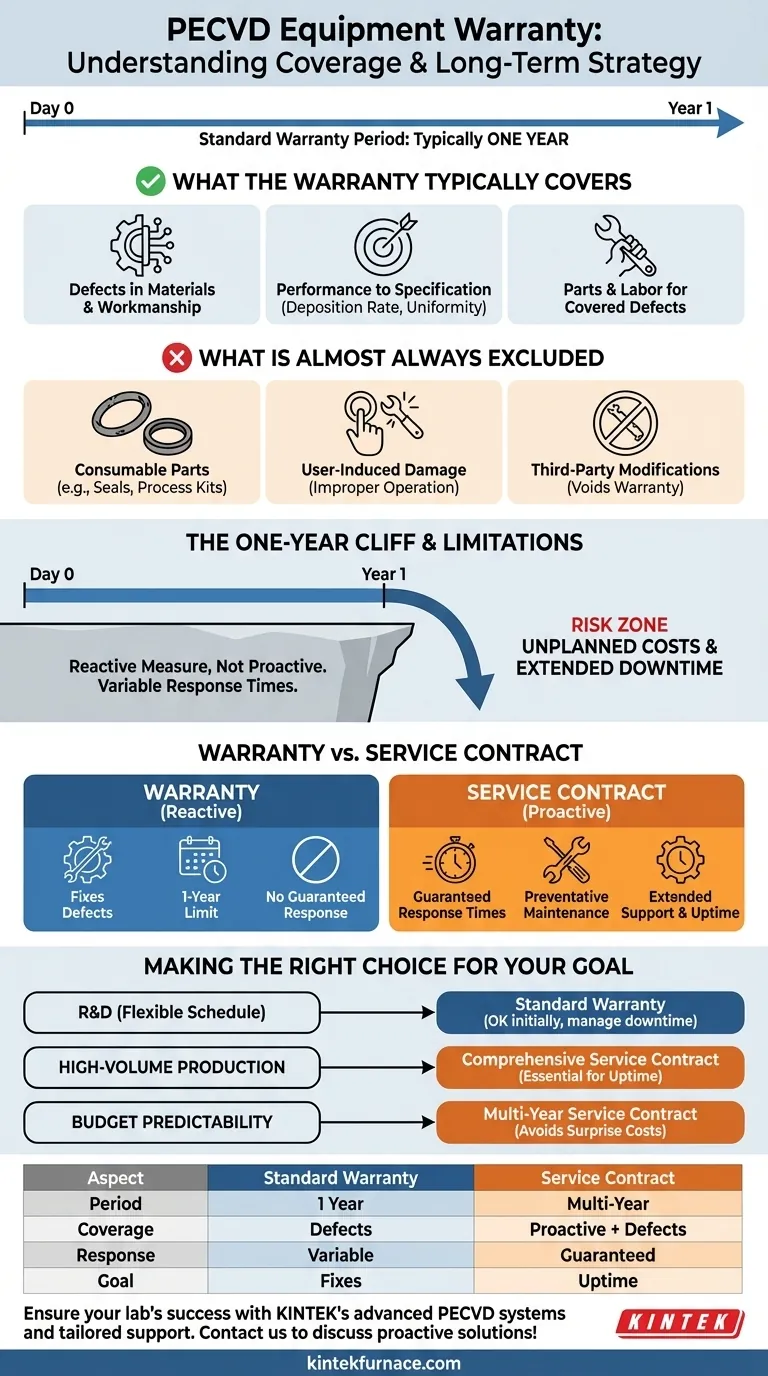

Was die Garantie typischerweise abdeckt

Material- und Verarbeitungsfehler: Dies ist der Kern jeder Garantie. Sie schützt Sie vor Herstellungsfehlern an den Komponenten des Systems, von der Vakuumkammer bis zum HF-Generator.

Leistung nach Spezifikation: Es wird garantiert, dass die Ausrüstung während der Garantiezeit die bei Vertragsabschluss vereinbarten Leistungskennzahlen wie Abscheiderate und Schichtuniformität erfüllt.

Teile und Arbeitszeit: Wenn eine abgedeckte Komponente aufgrund eines Defekts ausfällt, stellt der Hersteller in der Regel das Ersatzteil und die für die Reparatur erforderliche Arbeitszeit kostenlos zur Verfügung.

Was fast immer ausgeschlossen ist

Verbrauchsmaterialien: Teile, die im normalen Betrieb verbraucht werden oder verschleißen, sind nicht abgedeckt. Dazu gehören Dinge wie O-Ringe, bestimmte Dichtungen und Prozesskomponenten, die direkt dem Plasma ausgesetzt sind.

Vom Benutzer verursachte Schäden: Schäden, die durch unsachgemäße Bedienung, Nichtbeachtung der Wartungsverfahren oder Betrieb der Maschine außerhalb ihres spezifizierten Prozessfensters entstehen, führen zum Erlöschen der Garantie für diese Reparatur.

Modifikationen durch Dritte: Nicht autorisierte Änderungen oder Ergänzungen an der Ausrüstung führen in der Regel zum Erlöschen der Garantie, da der Hersteller die Integrität des Systems nicht mehr garantieren kann.

Die Abwägungen verstehen: Garantie vs. Servicevertrag

Sich allein auf die anfängliche Garantiezeit zu verlassen, kann für ein geschäftskritisches Gerät ein erhebliches Risiko darstellen. Die Garantie ist eine reaktive Maßnahme bei Mängeln, kein proaktiver Plan für die Betriebszeit.

Einschränkung 1: Die Einjahresgrenze

Die offensichtlichste Einschränkung ist die Dauer von einem Jahr. Komplexe Abscheidesysteme können auch nach dem ersten Jahr Probleme haben. Ohne einen Plan sind Sie für alle Reparaturkosten, die erheblich sein können, vollständig verantwortlich.

Einschränkung 2: Variable Reaktionszeiten

Obwohl Teile und Arbeitszeit abgedeckt sein können, garantiert die Garantie möglicherweise keine spezifische Reaktionszeit. Abhängig von der Verfügbarkeit des Technikers und der Teilelogistik kann Ihre kritische Ausrüstung längere Zeit ausfallen.

Die Rolle eines Servicevertrags

Hier wird ein Servicevertrag unerlässlich. Ein Servicevertrag ist eine separate Vereinbarung, die über die Garantie hinausgeht und kontinuierliche Unterstützung bietet. Er beinhaltet oft garantierte Reaktionszeiten, vorbeugende Wartungsbesuche und Rabatte auf Teile und Arbeitszeit. Er ist ein Instrument zur Risikosteuerung und zur Gewährleistung der betrieblichen Kontinuität.

Die richtige Wahl für Ihr Ziel treffen

Die anfängliche Garantie ist ein Ausgangspunkt, nicht das Endziel. Ihre Strategie sollte auf Ihren betrieblichen Anforderungen und Ihrer Risikotoleranz basieren.

- Wenn Ihr Hauptaugenmerk auf F&E mit flexiblem Zeitplan liegt: Die standardmäßige einjährige Garantie kann anfangs ausreichend sein, da intermittierende Ausfallzeiten möglicherweise handhabbar sind.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung oder Produktion liegt: Sie müssen unbedingt einen umfassenden Servicevertrag abschließen, bevor die ursprüngliche Garantie abläuft, um die Betriebszeit und vorhersehbare Wartungskosten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Budgetvorhersehbarkeit liegt: Ein mehrjähriger Servicevertrag, der präventive Wartung und die Prognose von Verbrauchsmaterialien einschließt, ist der effektivste Weg, um unerwartete, kostspielige Reparaturen zu vermeiden.

Letztendlich wird die Betrachtung der Garantie als erster Schritt in einer langfristigen Strategie für das Lebenszyklusmanagement von Anlagen sicherstellen, dass Ihre Investition noch viele Jahre produktiv bleibt.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Standardgarantiezeit | 1 Jahr ab Endabnahme |

| Abdeckung | Material-/Verarbeitungsfehler, Leistung nach Spezifikation, Teile und Arbeitszeit |

| Ausschlüsse | Verbrauchsmaterialien, vom Benutzer verursachte Schäden, Modifikationen durch Dritte |

| Wichtigste Einschränkung | Reaktiver Support; keine garantierten Reaktionszeiten |

| Empfohlene Strategie | Serviceverträge für proaktive Wartung und Betriebszeit |

Sichern Sie den Erfolg Ihres Labors mit den fortschrittlichen PECVD-Systemen und dem maßgeschneiderten Support von KINTEK. Durch die Nutzung hervorragender F&E und der Eigenfertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofenlösungen wie CVD/PECVD-Systeme, gestützt durch tiefgreifende Anpassungsmöglichkeiten für Ihre einzigartigen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere zuverlässigen Anlagen und Serviceverträge Ihre betriebliche Effizienz steigern und Ausfallzeiten minimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen