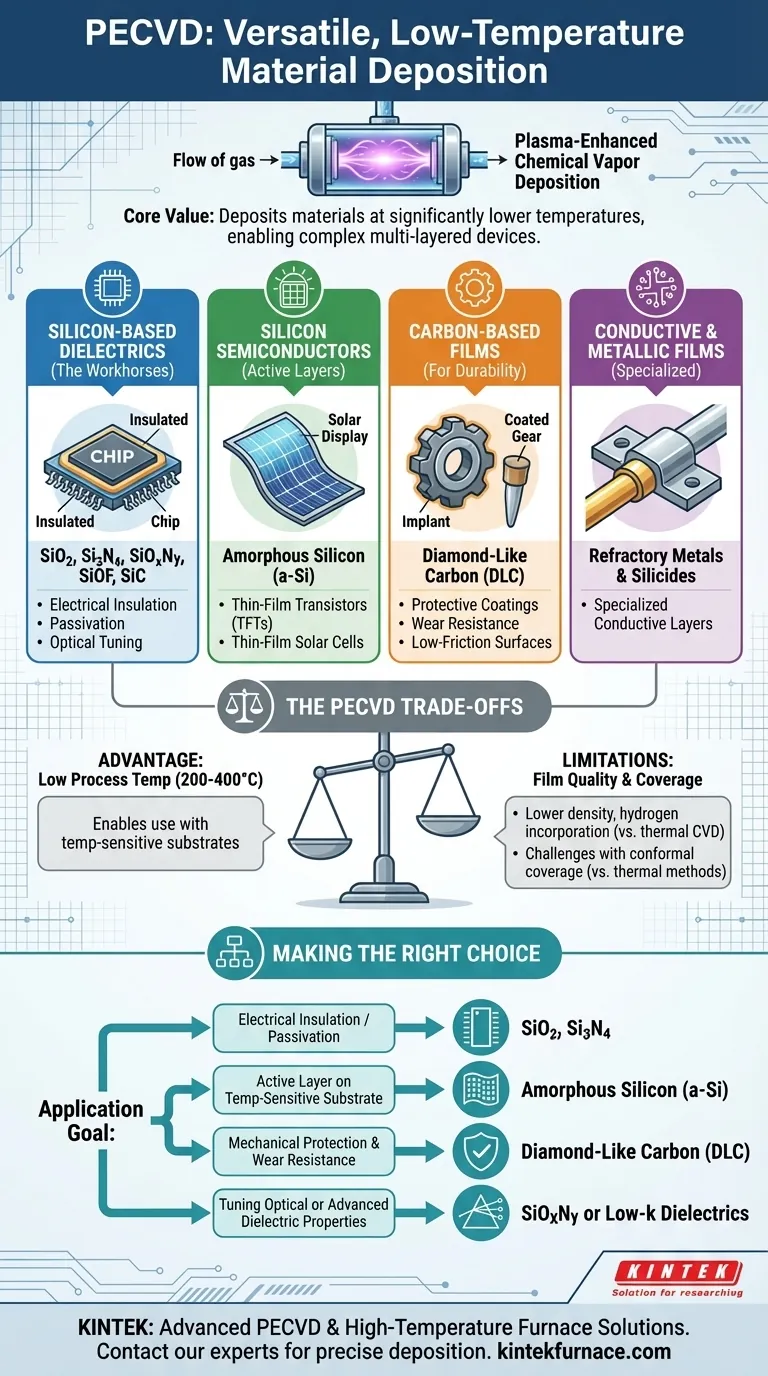

Kurz gesagt, die gängigsten Materialien, die mittels PECVD abgeschieden werden, sind Silizium-basierte Dielektrika und Halbleiter, wie Siliziumdioxid (SiO₂), Siliziumnitrid (Si₃N₄) und amorphes Silizium (a-Si). Die wahre Stärke der Technologie liegt jedoch in ihrer Vielseitigkeit, die die Abscheidung einer viel breiteren Palette von Filmen ermöglicht, einschließlich kohlenstoffbasierter Schichten und sogar einiger Metalle.

Der Kernwert der Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist nicht nur die Liste der Materialien, die sie abscheiden kann, sondern ihre Fähigkeit, dies bei deutlich niedrigeren Temperaturen als andere Methoden zu tun. Diese einzelne Eigenschaft macht sie unverzichtbar für die Herstellung komplexer, mehrschichtiger Geräte, bei denen höhere Temperaturen zuvor gefertigte Strukturen beschädigen würden.

Die Kernmaterialgruppen in PECVD

Obwohl die Liste der potenziellen Filme lang ist, können sie in einige wichtige funktionale Kategorien eingeteilt werden. Jede Kategorie dient einem bestimmten Zweck in Industrien, die von Halbleitern bis zur Optik reichen.

Silizium-basierte Dielektrika: Die Arbeitspferde

Diese Filme sind die Grundlage der modernen Mikroelektronik und dienen hauptsächlich als Isolatoren und Schutzschichten.

Die am häufigsten verwendeten PECVD-Materialien fallen in diese Gruppe, einschließlich Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄). Sie werden verwendet, um leitende Schichten elektrisch zu isolieren, als Ätzmasken zu dienen und eine Oberflächenpassivierung zu gewährleisten.

Spezialdielektrika wie Siliziumoxynitrid (SiOxNy) und Low-k-Dielektrika wie SiOF oder SiC werden ebenfalls abgeschieden, um optische Eigenschaften zu optimieren oder parasitäre Kapazitäten in Hochgeschwindigkeitsschaltungen zu reduzieren.

Silizium-Halbleiter: Die aktiven Schichten

PECVD ist auch entscheidend für die Abscheidung von Siliziumfilmen, die aktive elektronische oder photovoltaische Eigenschaften besitzen.

Amorphes Silizium (a-Si) ist ein primäres Beispiel, das in Dünnschichtsolarzellen und als Kanalschicht in Dünnschichttransistoren (TFTs) für großflächige Displays weit verbreitet ist.

Der Prozess kann auch so eingestellt werden, dass polykristallines Silizium (poly-Si) oder sogar epitaktisches Silizium abgeschieden wird, obwohl andere Methoden oft für Hochleistungs-Kristallanwendungen bevorzugt werden.

Kohlenstoffbasierte Filme: Für Haltbarkeit und darüber hinaus

Diese Kategorie hebt den Nutzen von PECVD außerhalb der traditionellen Mikroelektronik hervor.

Diamantähnlicher Kohlenstoff (DLC) ist ein Schlüsselmaterial, das mittels PECVD abgeschieden wird. Er erzeugt außergewöhnlich harte, reibungsarme Oberflächen, die für Schutzbeschichtungen auf mechanischen Teilen, medizinischen Implantaten und optischen Komponenten verwendet werden, um die Verschleißfestigkeit zu verbessern.

Leitfähige und metallische Filme: Eine Spezialanwendung

Obwohl seltener als dielektrische Abscheidung, kann PECVD zur Abscheidung leitfähiger Schichten verwendet werden.

Dazu gehören Filme wie refraktäre Metalle und deren Silizide. Diese Anwendungen sind spezialisiert, zeigen aber die weitreichenden chemischen Fähigkeiten des Prozesses.

Die Kompromisse verstehen

PECVD ist ein leistungsstarkes Werkzeug, aber seine Vorteile gehen mit spezifischen Kompromissen einher, die für jede praktische Anwendung entscheidend sind. Sein primärer Vorteil – niedrige Prozesstemperatur – ist auch die Ursache seiner Haupteinschränkungen.

Filmqualität vs. thermische Prozesse

Da PECVD bei niedrigeren Temperaturen (typischerweise 200-400 °C) arbeitet, haben die abgeschiedenen Filme oft eine andere Struktur als die aus Hochtemperaturprozessen wie Low-Pressure CVD (LPCVD).

PECVD-Filme können eine geringere Dichte aufweisen und mehr Wasserstoff aus den Prekursor-Gasen enthalten. Dies kann die elektrischen Eigenschaften, die Ätzrate und die Langzeitstabilität des Films beeinflussen, was bei der Geräteentwicklung berücksichtigt werden muss.

Konforme Abdeckung

Eine perfekt gleichmäßige Filmdicke über komplexe Topographien mit hohem Aspektverhältnis (bekannt als Konformalität) kann mit PECVD schwieriger zu erreichen sein als mit thermischen CVD-Methoden.

Obwohl Prozessparameter stark optimiert werden können, um die Stufenabdeckung zu verbessern, kann die gerichtete Natur des Plasmas manchmal zu dickeren Filmen auf horizontalen Oberflächen als auf vertikalen Seitenwänden führen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen PECVD-Materials hängt vollständig von Ihrem Endziel ab. Die Vielseitigkeit des Prozesses ermöglicht es Ihnen, einen Film basierend auf den spezifischen elektrischen, mechanischen oder optischen Eigenschaften zu wählen, die Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf elektrischer Isolation und Passivierung liegt: Werden Sie fast sicher Siliziumdioxid (SiO₂) zur Isolation oder Siliziumnitrid (Si₃N₄) für eine robuste Feuchtigkeits- und Chemikalienbarriere verwenden.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer aktiven Halbleiterschicht auf einem temperaturempfindlichen Substrat liegt: Ist amorphes Silizium (a-Si) die ideale Wahl für Anwendungen wie Displays oder flexible Elektronik.

- Wenn Ihr Hauptaugenmerk auf mechanischem Schutz und Verschleißfestigkeit liegt: Ist diamantähnlicher Kohlenstoff (DLC) das Material, das Sie für die Erzeugung einer harten, dauerhaften und reibungsarmen Oberfläche spezifizieren sollten.

- Wenn Ihr Hauptaugenmerk auf der Abstimmung optischer oder fortschrittlicher dielektrischer Eigenschaften liegt: Würden Sie Materialien wie Siliziumoxynitrid (SiOxNy) oder Low-k-Dielektrika untersuchen, um spezifische Brechungsindex- oder Kapazitätsanforderungen zu erfüllen.

Letztendlich verwandelt das Verständnis dieser Materialklassen PECVD von einem einfachen Abscheidungswerkzeug in eine strategische Fähigkeit für die Entwicklung fortschrittlicher Geräte.

Zusammenfassungstabelle:

| Materialkategorie | Schlüsselbeispiele | Primäre Anwendungen |

|---|---|---|

| Silizium-basierte Dielektrika | SiO₂, Si₃N₄, SiOxNy | Elektrische Isolation, Passivierung, optische Abstimmung |

| Silizium-Halbleiter | Amorphes Silizium (a-Si) | Dünnschichttransistoren (TFTs), Solarzellen |

| Kohlenstoffbasierte Filme | Diamantähnlicher Kohlenstoff (DLC) | Schützende, verschleißfeste Beschichtungen |

| Leitfähige/Metallische Filme | Metallsilizide | Spezialisierte leitfähige Schichten |

Benötigen Sie ein PECVD-System, das auf Ihre spezifischen Materialanforderungen zugeschnitten ist?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, einschließlich unserer vielseitigen PECVD-Systeme. Unsere Produktlinie wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen, egal ob Sie mit empfindlichen Halbleitern, langlebigen Schutzbeschichtungen oder spezialisierten optischen Filmen arbeiten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, eine präzise Niedertemperaturabscheidung für Ihr nächstes Projekt zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung