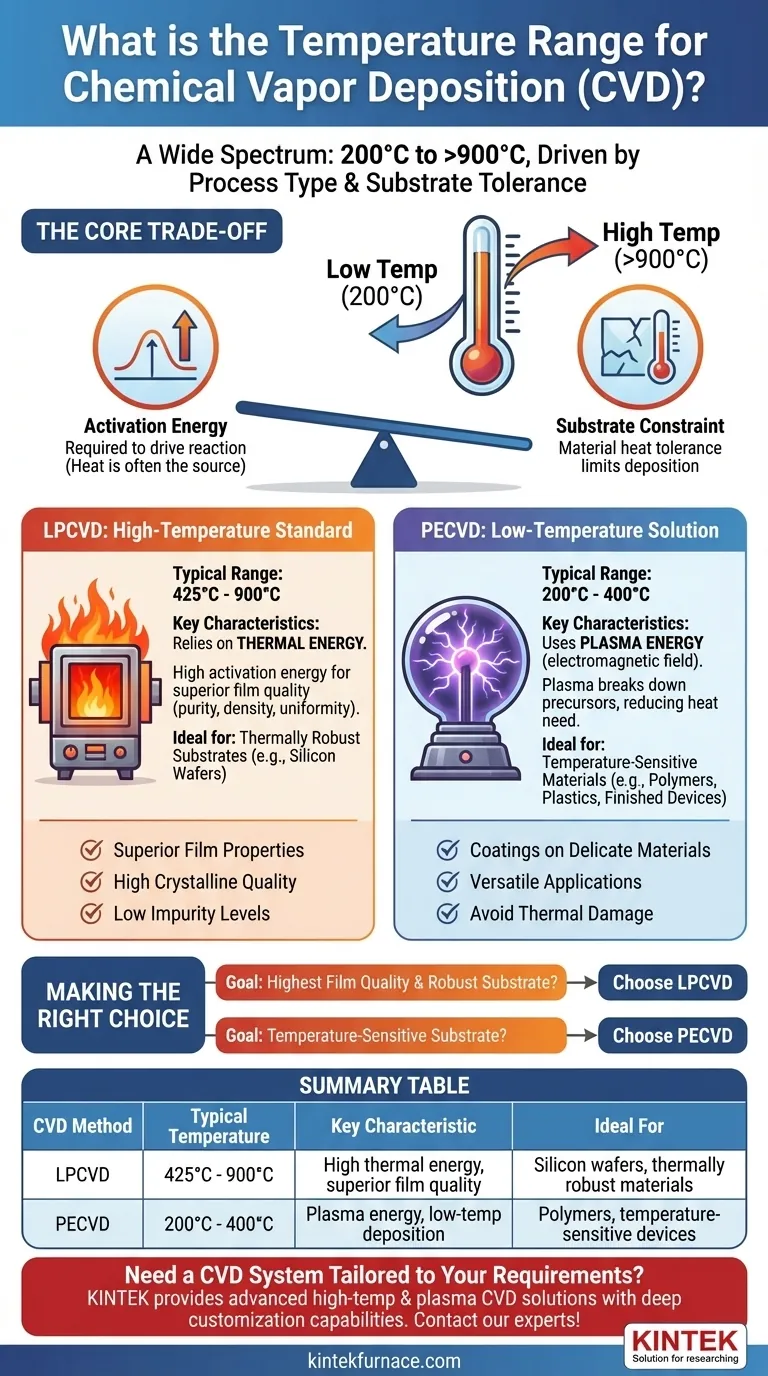

Der Temperaturbereich für die chemische Gasphasenabscheidung (CVD) ist außergewöhnlich breit, erstreckt sich von nur 200°C bis über 900°C. Diese Variation ist nicht willkürlich; sie wird durch die spezifische Art des verwendeten CVD-Prozesses bestimmt. Der grundlegende Unterschied liegt darin, wie der Prozess die notwendige Energie liefert, um die chemischen Reaktionen anzutreiben, die den Dünnfilm bilden.

Das Kernproblem besteht darin, die für die Abscheidungsreaktion erforderliche Energie gegen die Wärmetoleranz des zu beschichtenden Materials (des Substrats) abzuwägen. Es wurden verschiedene CVD-Methoden speziell entwickelt, um diesen Kompromiss zu bewältigen, wodurch ein Spektrum von Prozessen entsteht, die durch ihre Betriebstemperaturen definiert sind.

Warum die Temperatur den CVD-Prozess steuert

Die chemische Gasphasenabscheidung ist im Grunde ein Prozess, bei dem Vorläufergase in der Nähe einer beheizten Oberfläche reagieren, um einen festen, hochreinen Dünnfilm zu bilden. Die Temperatur ist der primäre Hebel, der diese Transformation steuert.

Die Rolle der Aktivierungsenergie

Damit sich die Vorläufergase zersetzen und als Film abscheiden können, müssen sie eine Energiebarriere überwinden, die als Aktivierungsenergie bekannt ist. Bei vielen traditionellen CVD-Methoden ist thermische Energie – Wärme – die einzige Quelle dieser Energie. Unzureichende Wärme bedeutet, dass die Reaktion nicht effektiv oder gar nicht abläuft.

Die Beschränkung des Substrats

Das zu beschichtende Objekt, bekannt als Substrat, hat seine eigenen thermischen Grenzen. Während ein Siliziumwafer sehr hohe Hitze vertragen kann, können ein fertiger integrierter Schaltkreis, ein Polymer oder andere temperaturempfindliche Materialien dies nicht. Eine zu hohe Wärmeanwendung würde das Substrat beschädigen oder zerstören, wodurch die Abscheidung nutzlos wird.

Vergleich von CVD-Techniken nach Temperatur

Die verschiedenen "Varianten" von CVD sind weitgehend dadurch definiert, wie sie das Energie-versus-Substrat-Problem lösen. Die beiden gängigsten thermischen und plasmabasierten Methoden veranschaulichen dies perfekt.

Niederdruck-CVD (LPCVD): Der Hochtemperaturstandard

LPCVD arbeitet bei hohen Temperaturen, typischerweise zwischen 425°C und 900°C. Es verlässt sich fast ausschließlich auf thermische Energie, um die Abscheidungsreaktion anzutreiben.

Die hohe Hitze liefert ausreichend Aktivierungsenergie, was zu Filmen mit ausgezeichneter Reinheit, Dichte und Gleichmäßigkeit führt. Dies macht es ideal für Anwendungen in der Mikroelektronik, wo die Filmqualität von größter Bedeutung ist und die Siliziumsubstrate die Hitze aushalten können.

Plasmaverstärkte CVD (PECVD): Die Niedertemperaturlösung

PECVD arbeitet bei deutlich niedrigeren Temperaturen, die von 200°C bis 400°C reichen. Dies ist sein entscheidender Vorteil.

Anstatt sich ausschließlich auf Wärme zu verlassen, verwendet PECVD ein elektromagnetisches Feld (typischerweise Hochfrequenz), um ein Plasma zu erzeugen. Dieses Plasma, ein Zustand ionisierten Gases, ist hoch energetisch und zersetzt effektiv die Vorläufergase. Das Plasma liefert die Aktivierungsenergie und reduziert den Bedarf an hohen Substrattemperaturen drastisch.

Die Kompromisse verstehen

Die Wahl einer CVD-Methode ist eine Übung im Ausgleich konkurrierender Prioritäten. Die Prozesstemperatur ist für diese Entscheidung von zentraler Bedeutung.

Der Vorteil hoher Temperatur

Prozesse wie LPCVD nutzen hohe Hitze, um überlegene Filmeigenschaften zu erzielen. Die resultierenden Filme sind oft kristalliner, haben geringere Verunreinigungen (wie eingebauten Wasserstoff) und weisen bessere elektrische Eigenschaften auf. Der Kompromiss ist die begrenzte Auswahl an Substraten, die den Prozess überleben können.

Der Vorteil niedriger Temperatur

Der klare Vorteil von PECVD ist seine Fähigkeit, Filme auf Materialien abzuscheiden, die hohen Temperaturen nicht standhalten können. Dies eröffnet Anwendungen für die Beschichtung von Polymeren, Kunststoffen und vollständig gefertigten elektronischen Geräten, ohne thermische Schäden zu verursachen. Der potenzielle Kompromiss kann manchmal in der Filmqualität liegen, die weniger dicht sein oder andere chemische Eigenschaften aufweisen kann als ein Hochtemperatur-Äquivalent.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung an Filmqualität und Substratkompatibilität bestimmen den richtigen Prozess.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Filmqualität auf einem thermisch robusten Substrat (wie blankem Silizium) liegt: LPCVD ist oft die überlegene Wahl, da sein rein thermischer Prozess außergewöhnliche Materialeigenschaften liefert.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Films auf einem temperaturempfindlichen Material (wie einem Polymer oder einem fertigen Gerät) liegt: PECVD ist die notwendige Wahl, da sein Niedertemperaturbetrieb Substratschäden verhindert.

Indem Sie verstehen, wie die Temperatur die Fähigkeiten und Grenzen jeder CVD-Methode bestimmt, können Sie das präzise Werkzeug auswählen, das Sie benötigen, um Ihre Ziele bei der Materialabscheidung zu erreichen.

Zusammenfassungstabelle:

| CVD-Methode | Typischer Temperaturbereich | Hauptmerkmal | Ideal für |

|---|---|---|---|

| LPCVD | 425°C - 900°C | Hohe thermische Energie für überlegene Filmqualität | Thermisch robuste Substrate (z.B. Siliziumwafer) |

| PECVD | 200°C - 400°C | Plasmaenergie ermöglicht Niedertemperaturabscheidung | Temperaturempfindliche Materialien (z.B. Polymere, fertige Geräte) |

Benötigen Sie ein CVD-System, das auf Ihre spezifischen Temperatur- und Substratanforderungen zugeschnitten ist?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich unserer spezialisierten CVD- und PECVD-Systeme. Ob Sie die Hochtemperaturpräzision von LPCVD für überragende Filmqualität oder die Niedertemperaturfähigkeit von PECVD für empfindliche Substrate benötigen, unsere starken tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihr System präzise auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten ist.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir eine CVD-Lösung für Ihr Labor optimieren können.

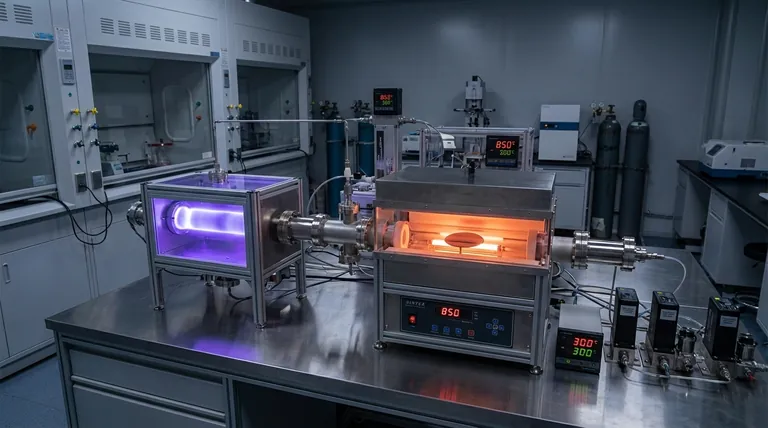

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Was ist die Notwendigkeit der Hochspannungs-Gasionenreinigung? Erreichen Sie eine Beschichtungsadhäsion auf atomarer Ebene

- Wie trägt ein PECVD-System zu (n)Poly-Si-Schichten bei? Hochdurchsatz-In-situ-Dotierung erklärt

- Was ist die Funktion eines PECVD-Systems bei der Passivierung von UMG-Silizium-Solarzellen? Steigerung der Effizienz durch Wasserstoff

- Welche Umgebungen bietet ein PECVD-System für Silizium-Nanodrähte? Optimieren Sie das Wachstum mit präziser thermischer Steuerung

- Welche zukünftigen Trends gibt es in der CVD-Technologie? KI, Nachhaltigkeit und fortschrittliche Materialien