Die Hauptfunktion eines Chemical Vapor Deposition (CVD)-Systems bei der Synthese von Fe/MWCNT-Nanostrukturen besteht darin, die präzise Beladung oder Einkapselung von eisenbasierten Nanopartikeln auf mehrwandigen Kohlenstoffnanoröhren (MWCNTs) zu steuern. Dies wird durch die Schaffung einer streng kontrollierten Hochtemperaturumgebung erreicht, in der gasförmige Vorläufer spezifische chemische Reaktionen durchlaufen, um feste Verbundgrenzflächen zu bilden.

Als Hochpräzisions-Ofen ermöglicht das CVD-System das Wachstum von eisenbasierten Nanostrukturen direkt auf Kohlenstoffnanoröhren, ein Prozess, der für die Schaffung von Verbundwerkstoffen mit überlegener elektrokatalytischer Aktivität entscheidend ist.

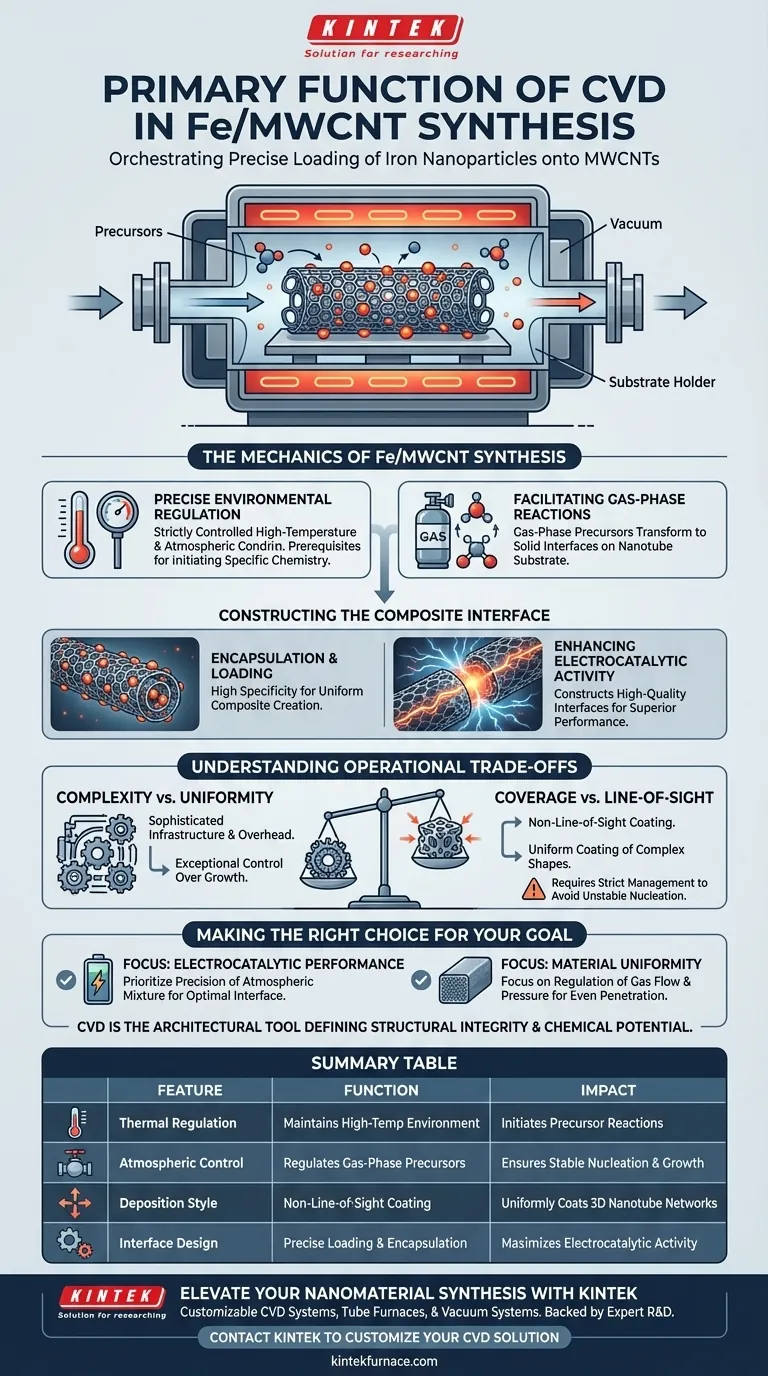

Die Mechanik der Fe/MWCNT-Synthese

Präzise Umweltregulierung

Das CVD-System liefert die grundlegenden Bedingungen, die für das Wachstum von Nanostrukturen erforderlich sind. Es hält eine streng kontrollierte Hochtemperaturumgebung in einem Reaktionsrohrofen aufrecht.

Gleichzeitig reguliert es die atmosphärischen Bedingungen in der Kammer. Diese doppelte Kontrolle von Wärme und Atmosphäre ist die Voraussetzung für die Einleitung der spezifischen Chemie, die zur Modifizierung von MWCNTs erforderlich ist.

Ermöglichung von Gasphasenreaktionen

Der Kernmechanismus beinhaltet die Umwandlung von Materiezuständen. Das System führt gasförmige Vorläufer in die Reaktionskammer ein.

Unter den regulierten thermischen Bedingungen reagieren diese Gase chemisch. Diese Reaktion wandelt die Vorläufer in feste Substanzen um, die sich direkt auf dem Substrat ablagern – in diesem Fall auf den mehrwandigen Kohlenstoffnanoröhren.

Konstruktion der Verbundgrenzfläche

Einkapselung und Beladung

Der CVD-Prozess ermöglicht eine hohe Spezifität bei der Materialkombination. Er ermöglicht die präzise Beladung von Eisen-Nanopartikeln auf der Oberfläche der MWCNTs.

Alternativ kann er, je nach verwendeten Parametern, die Einkapselung dieser eisenbasierten Partikel innerhalb der Nanoröhrenstruktur ermöglichen. Diese Präzision ist entscheidend für die Schaffung einer gleichmäßigen Verbindung anstelle einer einfachen Mischung.

Verbesserung der elektrokatalytischen Aktivität

Das ultimative Ziel dieser Synthese ist die funktionale Leistung. Durch die erfolgreiche Integration von Eisen-Nanopartikeln mit MWCNTs konstruiert das CVD-System hochwertige Materialgrenzflächen.

Diese entwickelten Grenzflächen sind direkt für die hohe elektrokatalytische Aktivität des resultierenden Materials verantwortlich. Das CVD-System stellt sicher, dass die chemische Verbindung zwischen dem Eisen und dem Kohlenstoff robust und chemisch aktiv ist.

Verständnis von betrieblichen Kompromissen

Komplexität vs. Gleichmäßigkeit

Obwohl CVD eine außergewöhnliche Kontrolle über das Wachstum von Nanostrukturen bietet, erfordert es eine komplexe Infrastruktur. Das System stützt sich auf hochentwickelte Komponenten, darunter Vakuumpumpen, Massendurchflussregler und präzise Heizelemente, was den Betriebsaufwand erhöht.

Abdeckung vs. Sichtlinie

Ein Hauptvorteil von CVD ist, dass es sich um einen Prozess ohne Sichtlinie handelt. Dies ermöglicht es den gasförmigen Vorläufern, komplexe, dreidimensionale Formen wie poröse Nanoröhrennetzwerke gleichmäßig zu beschichten, was mit physikalischen Abscheidungsmethoden schwer zu erreichen ist.

Dies erfordert jedoch eine strenge Steuerung des Gasflusses und des Drucks. Wenn der Vorläufergasfluss oder die Ofentemperatur schwanken, können die Keimbildungskinetiken instabil werden, was die Gleichmäßigkeit der Eisenbeladung beeinträchtigen kann.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität eines CVD-Systems für die Fe/MWCNT-Synthese zu maximieren, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Materialanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der elektrokatalytischen Leistung liegt: Priorisieren Sie die Präzision der atmosphärischen Mischung, um eine optimale Grenzflächenkonstruktion zwischen dem Eisen und den MWCNTs zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Materialgleichmäßigkeit liegt: Konzentrieren Sie sich auf die Regulierung des Gasflusses und des Drucks, um sicherzustellen, dass die Vorläufer das Nanoröhrennetzwerk gleichmäßig durchdringen und beschichten.

Das CVD-System ist nicht nur ein Heizelement; es ist das architektonische Werkzeug, das die strukturelle Integrität und das chemische Potenzial Ihres endgültigen Nanokomposits definiert.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Fe/MWCNT-Synthese | Auswirkung auf das Endmaterial |

|---|---|---|

| Thermische Regulierung | Aufrechterhaltung einer Hochtemperaturumgebung | Einleitung chemischer Reaktionen der Vorläufer |

| Atmosphärenkontrolle | Regulierung gasförmiger Vorläufer | Gewährleistung stabiler Keimbildung und Wachstums |

| Abscheidungsstil | Beschichtung ohne Sichtlinie | Gleichmäßige Beschichtung von 3D-Nanoröhrennetzwerken |

| Grenzflächendesign | Präzise Beladung & Einkapselung | Maximierung der elektrokatalytischen Aktivität |

Verbessern Sie Ihre Nanosynthese mit KINTEK

Präzision ist der Unterschied zwischen einer einfachen Mischung und einem Hochleistungsverbundwerkstoff. KINTEK bietet branchenführende CVD-Systeme, Rohröfen und Vakuumsysteme, die Ihnen die absolute Kontrolle über Temperatur und atmosphärische Bedingungen geben.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Systeme vollständig anpassbar, um die einzigartigen Bedürfnisse von Forschern zu erfüllen, die Fe/MWCNT-Nanostrukturen und andere fortschrittliche Materialien entwickeln. Arbeiten Sie mit uns zusammen, um robuste chemische Grenzflächen und eine überlegene Materialgleichmäßigkeit bei jeder Durchführung zu gewährleisten.

Kontaktieren Sie KINTEK noch heute, um Ihre CVD-Lösung anzupassen

Visuelle Anleitung

Referenzen

- Vivek Kumar, Rajnish Dhiman. Fe/MWCNT Nanostructures Synthesized via CVD for Enhanced Electrocatalytic Performance in Zinc‐Air Batteries. DOI: 10.1002/admt.202500539

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Welche Faktoren beeinflussen die Zusammensetzung und Morphologie von Schichten bei der CVD? Meistern Sie die präzise Filmkontrolle für überragende Ergebnisse

- Welche Herausforderungen sind mit CVD verbunden? Bewältigen Sie Kosten-, Kontroll- und Sicherheitsherausforderungen

- Was sind die prozesstechnischen Vorteile der Verwendung eines Verdampfungssystems mit einer rotierenden Bühne für TMO-Filme? Gleichmäßigkeit erreichen

- Welche Faktoren tragen zu den hohen Kosten von CVD-Prozessen bei? Entdecken Sie die wichtigsten Treiber und Einblicke zur Kosteneinsparung

- Was ist der Hauptzweck einer Wasserabscheider-Vorrichtung bei CVD? Sichere Synthese von Kohlenstoffnitrid gewährleisten

- Welcher Temperaturbereich ist für die CVD-Synthese von Graphen erforderlich? Optimieren Sie Ihr Wachstum für überlegene Kohlenstoffqualität

- Welche Materialarten eignen sich am besten für PVD und CVD? Optimieren Sie Ihre Entscheidungen zur Dünnschichtabscheidung

- Welche Rolle spielt ein Chemical Vapor Deposition (CVD)-System? Präzisionswachstum für nanoporöse Kapillargreifer