Bei der chemischen Gasphasenabscheidung (CVD) sind die endgültige Zusammensetzung und die physikalische Struktur (Morphologie) der abgeschiedenen Schicht nicht zufällig. Sie sind das direkte Ergebnis eines komplexen Zusammenspiels mehrerer wichtiger Prozessparameter, einschließlich der chemischen Präkursoren und des Substrats, der Temperatur, des Drucks, der Gasflussraten und -verhältnisse sowie der physikalischen Geometrie des Reaktors.

Die zentrale Herausforderung der CVD besteht nicht nur darin zu wissen, welche Parameter wichtig sind, sondern auch zu verstehen, wie sie interagieren. Die Erzielung eines gewünschten Films erfordert ein Gleichgewicht zwischen der Thermodynamik der chemischen Reaktion und der Kinetik des Massentransports innerhalb des Reaktors.

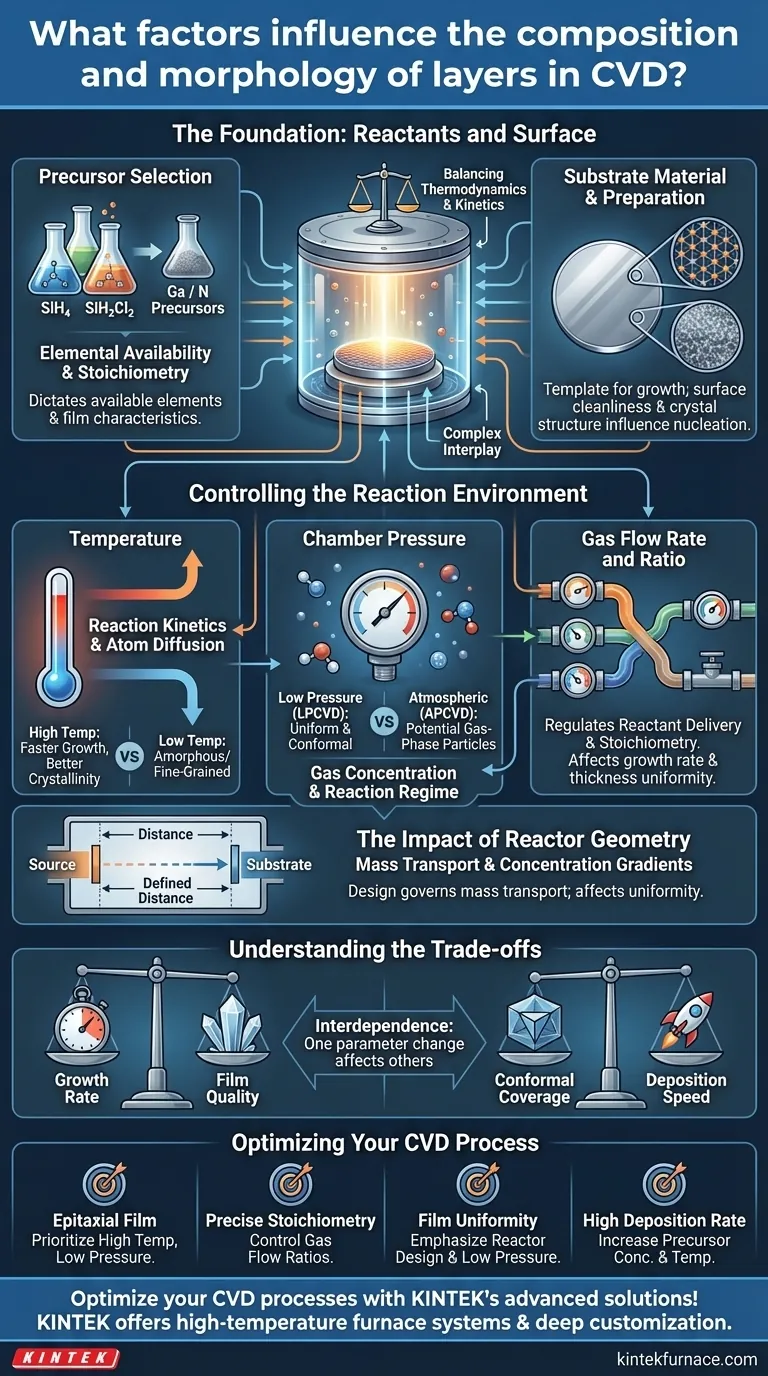

Die Grundlage: Reaktanten und Oberfläche

Die Ausgangsmaterialien und die Oberfläche, auf die Sie abscheiden, sind die fundamentalen Bausteine Ihres gesamten Prozesses.

Auswahl des Präkursors

Die Wahl der Präkursorchemikalien ist die grundlegendste Entscheidung, da sie festlegt, welche Elemente für die Abscheidung zur Verfügung stehen. Präkursoren müssen ausreichend flüchtig sein, um in der Gasphase transportiert zu werden, und müssen sich bei einer mit dem Substrat kompatiblen Temperatur zersetzen.

Beispielsweise kann Silizium (Si) unter Verwendung von Silan (SiH₄) bei niedrigeren Temperaturen oder Dichlorsilan (SiH₂Cl₂) bei höheren Temperaturen abgeschieden werden, wobei jeweils unterschiedliche Filmeigenschaften und Nebenprodukte entstehen.

Substratmaterial und -vorbereitung

Das Substrat ist kein passiver Halter; es ist die Vorlage für das Filmwachstum. Seine chemische Natur, Kristallstruktur (Kristallinität) und Oberflächensauberkeit beeinflussen direkt die anfängliche Keimbildung und das anschließende Wachstum des Films.

Ein perfekt sauberer, einkristalliner Siliziumwafer fördert das epitaktische (hochgeordnete) Wachstum, während eine amorphe oder schlecht gereinigte Oberfläche wahrscheinlich zu einem polykristallinen oder amorphen Film führt.

Steuerung der Reaktionsumgebung

Sobald die Chemikalien und das Substrat ausgewählt sind, bestimmt die Reaktorumgebung, wie sich der Film bildet. Diese Parameter steuern die Energie und die Zufuhr der Reaktanten.

Die kritische Rolle der Temperatur

Die Temperatur ist der Haupttreiber der CVD-Reaktion. Sie liefert die Aktivierungsenergie, die Präkursoren zur Zersetzung auf der Substratoberfläche benötigen und für die Diffusion der abgeschiedenen Atome, um ihre idealen Positionen im Kristallgitter zu finden.

- Höhere Temperaturen führen im Allgemeinen zu schnelleren Wachstumsraten und besserer Kristallinität, da die Atome mehr Energie zur Bewegung haben.

- Niedrigere Temperaturen können zu amorphen oder feinkörnigen polykristallinen Filmen führen, da die Atombeweglichkeit begrenzt ist.

Einfluss des Kammerdrucks

Der Kammerdruck steuert die Konzentration der Gasmoleküle und deren mittlere freie Weglänge (der durchschnittliche Abstand, den ein Molekül zurücklegt, bevor es mit einem anderen kollidiert).

Bei niedrigen Drücken (LPCVD) legen Moleküle längere Strecken zurück, und Reaktionen finden eher auf der Substratoberfläche statt. Dieses "oberflächenreaktionsbegrenzte" Regime erzeugt oft hochgleichmäßige und konforme Filme.

Bei Atmosphärendrücken (APCVD) können häufige Gasphasenkollisionen zur Bildung von Partikeln im Gasstrom führen, die dann auf das Substrat fallen und die Filmqualität beeinträchtigen können.

Gasflussrate und -verhältnis

Die Trägergasflussrate bestimmt, wie schnell Reaktanten zum Substrat gelangen und wie schnell Nebenprodukte entfernt werden. Dies wirkt sich direkt auf die Wachstumsrate aus.

Das Verhältnis verschiedener Quellgase ist entscheidend für die Steuerung der Stöchiometrie des Films, also seiner elementaren Zusammensetzung. Zum Beispiel wird bei der Abscheidung von Galliumnitrid (GaN) das Verhältnis des Gallium-Präkursors zum Stickstoff-Präkursors sorgfältig kontrolliert, um die gewünschten Materialeigenschaften zu erzielen.

Der Einfluss der Reaktor-Geometrie

Das physikalische Design des Reaktors, einschließlich des Abstands zwischen Gasquelle und Substrat, steuert den Massentransport der Reaktanten. Diese Geometrie erzeugt Konzentrationsgradienten, die die Filmgleichmäßigkeit und Wachstumsrate beeinflussen.

Ein kürzerer Quell-Substrat-Abstand kann die Abscheidungsrate erhöhen, aber die Dickenuniformität des Films über den Wafer hinweg beeinträchtigen.

Die Kompromisse verstehen

Die Optimierung eines CVD-Prozesses ist eine Übung im Ausgleich konkurrierender Faktoren. Eine Änderung eines Parameters wirkt sich zwangsläufig auf andere aus.

Wachstumsrate vs. Filmqualität

Dies ist der häufigste Kompromiss. Eine aggressive Erhöhung der Temperatur oder Präkursorkonzentration, um eine hohe Wachstumsrate zu erzielen, geht oft auf Kosten der Qualität. Sie kann Defekte, Spannungen oder eine rauere Oberflächenmorphologie verursachen.

Konforme Abdeckung vs. Abscheidungsgeschwindigkeit

Um eine ausgezeichnete Konformalität – die Fähigkeit eines Films, komplexe, dreidimensionale Topografien gleichmäßig zu beschichten – zu erreichen, ist oft der Betrieb in einem oberflächenreaktionsbegrenzten Regime (z. B. LPCVD) erforderlich. Dieses Regime ist typischerweise langsamer als massentransportbegrenzte Prozesse.

Die Interdependenz der Parameter

Kein Parameter existiert im Vakuum. Eine Temperaturerhöhung kann eine Druckanpassung erfordern, um unerwünschte Gasphasenreaktionen zu verhindern. Ebenso kann eine Änderung der Gasflussrate das optimale Temperaturprofil innerhalb des Reaktors verändern. Eine effektive Prozessentwicklung beinhaltet die Ko-Optimierung dieser voneinander abhängigen Variablen.

Optimierung Ihres CVD-Prozesses

Ihr Ansatz zur Abstimmung dieser Parameter sollte von Ihrem Endziel für den abgeschiedenen Film bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf einem hochwertigen, einkristallinen (epitaktischen) Film liegt: Priorisieren Sie hohe Temperaturen, um die Atombeweglichkeit zu gewährleisten, und einen Niederdruckbereich, der durch Oberflächenreaktionen begrenzt ist, für ein kontrolliertes, schichtweises Wachstum.

- Wenn Ihr Hauptaugenmerk auf präziser Stöchiometrie liegt (z.B. für Verbindungshalbleiter): Kontrollieren Sie akribisch die Partialdrücke und Flussratenverhältnisse Ihrer reaktiven Quellgase.

- Wenn Ihr Hauptaugenmerk auf der Filmgleichmäßigkeit über eine große Fläche liegt: Betonen Sie Reaktordesign, Gasflussdynamik und oft einen niedrigeren Druck, um sicherzustellen, dass jeder Teil des Substrats einen ähnlichen Fluss von Reaktanten erhält.

- Wenn Ihr Hauptaugenmerk auf einer hohen Abscheidungsrate liegt: Erhöhen Sie die Präkursorkonzentration und die Temperatur, seien Sie jedoch darauf vorbereitet, das Potenzial für eine verminderte Filmqualität oder Gasphasenpartikelbildung zu managen.

Die Beherrschung der CVD beruht auf einem systematischen Verständnis, wie jeder dieser Hebel das empfindliche Gleichgewicht zwischen chemischer Reaktion und physikalischem Transport beeinflusst.

Zusammenfassungstabelle:

| Faktor | Einfluss auf die Zusammensetzung | Einfluss auf die Morphologie |

|---|---|---|

| Präkursor-Auswahl | Bestimmt die elementare Verfügbarkeit und Stöchiometrie | Beeinflusst Keimbildungs- und Wachstumseigenschaften |

| Substratmaterial | Beeinflusst die chemische Bindung und die initiale Keimbildung | Beeinflusst epitaktisches vs. polykristallines Wachstum |

| Temperatur | Steuert die Reaktionskinetik und Atomdiffusion | Höhere Temperaturen verbessern die Kristallinität; niedrigere Temperaturen können amorphe Filme verursachen |

| Druck | Beeinflusst die Gaskonzentration und das Reaktionsregime (z.B. LPCVD für Gleichmäßigkeit) | Beeinflusst die Filmgleichmäßigkeit und Konformalität |

| Gasflussrate/-verhältnis | Reguliert die Reaktantenzufuhr und Stöchiometrie | Beeinflusst die Wachstumsrate und Dickengleichmäßigkeit |

| Reaktor-Geometrie | Steuert den Massentransport und Konzentrationsgradienten | Beeinflusst die Abscheidungsrate und Filmgleichmäßigkeit über das Substrat |

Optimieren Sie Ihre CVD-Prozesse mit den fortschrittlichen Lösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen sicher und hilft Ihnen, überragende Filmzusammensetzung und -morphologie zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Produktionsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Notwendigkeit der Hochspannungs-Gasionenreinigung? Erreichen Sie eine Beschichtungsadhäsion auf atomarer Ebene

- Welche Umgebungen bietet ein PECVD-System für Silizium-Nanodrähte? Optimieren Sie das Wachstum mit präziser thermischer Steuerung

- Warum wird ein hochpräzises PECVD-System in ACSM benötigt? Ermöglicht die atomare Fertigung bei niedrigen Temperaturen

- Welche zukünftigen Trends gibt es in der CVD-Technologie? KI, Nachhaltigkeit und fortschrittliche Materialien

- Welche Methoden werden zur Analyse und Charakterisierung von Graphenproben verwendet? Entdecken Sie Schlüsseltechniken für eine präzise Materialanalyse