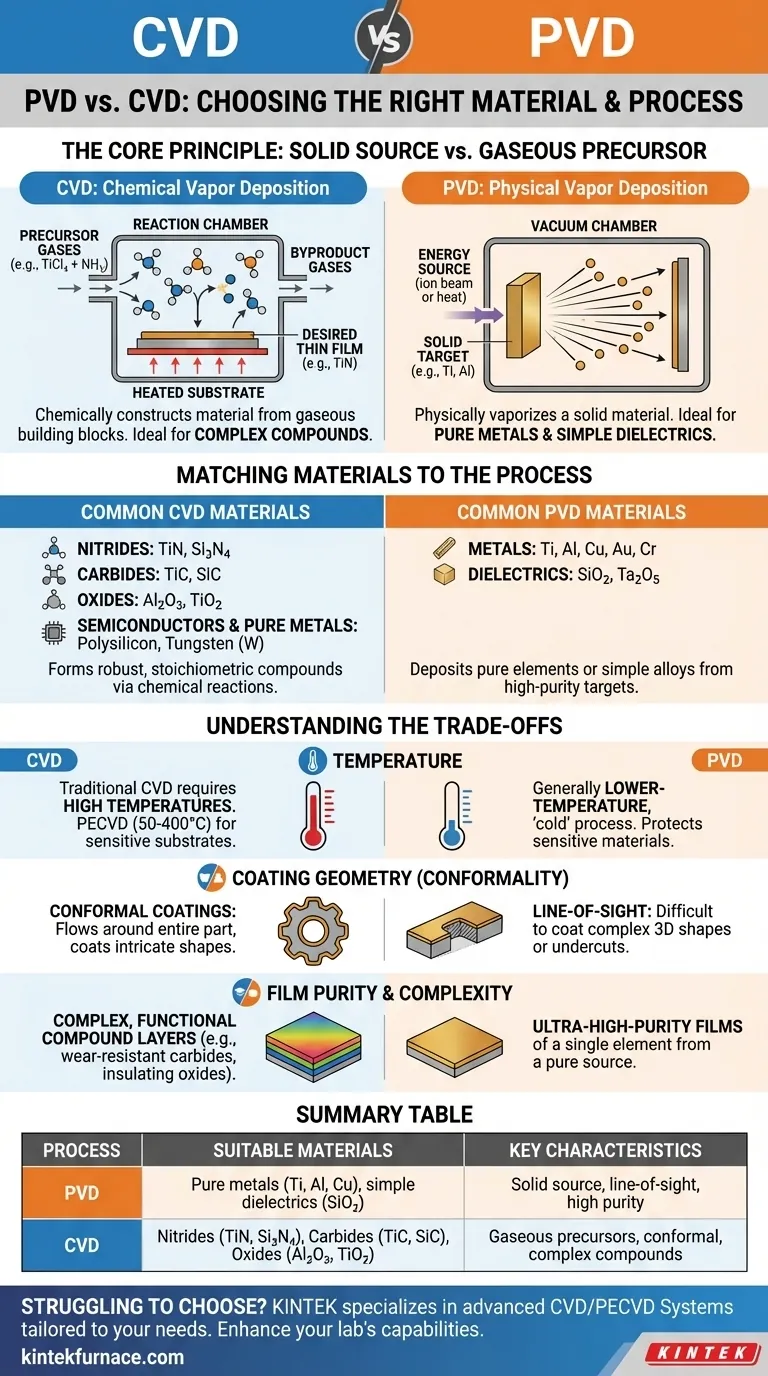

Im Wesentlichen wird die Wahl zwischen Physical Vapor Deposition (PVD) und Chemical Vapor Deposition (CVD) durch den Ausgangszustand des Materials und die gewünschte Endverbindung bestimmt. PVD wird überwiegend für die Abscheidung von reinen Metallen und einfachen Dielektrika verwendet, die von einem festen Target ausgehen. Im Gegensatz dazu ist CVD die überlegene Methode zur Herstellung komplexer Verbindungsschichten wie Oxide, Nitride und Carbide aus reaktiven Prekursor-Gasen.

Der grundlegende Unterschied liegt nicht nur darin, was Sie abscheiden, sondern auch darin, wie Sie es gewinnen. PVD verdampft ein festes Material physikalisch, während CVD ein Material chemisch aus gasförmigen Bausteinen aufbaut. Diese Unterscheidung bestimmt, welche Materialien für jeden Prozess geeignet sind.

Das Kernprinzip: Feste Quelle vs. Gasförmiger Präkursor

Die Eignung eines Materials für PVD oder CVD hängt vom grundlegenden Mechanismus jedes Prozesses ab. Sie sind nicht austauschbar; jeder ist um einen anderen Aggregatzustand herum konzipiert.

Wie PVD funktioniert (Physikalische Abscheidung)

Bei PVD beginnt das Material, das Sie abscheiden möchten, als hochreines festes Target. Dieses Target wird in einer Vakuumkammer mit Energie (z. B. Ionen beim Sputtern oder Wärme bei der Verdampfung) beschossen.

Diese Energie löst Atome physisch vom festen Target oder „verdampft“ sie, welche dann in gerader Linie zum Beschichten des Substrats wandern. Dies macht PVD ideal für die Abscheidung von Materialien, die stabil und in fester Form verfügbar sind.

Wie CVD funktioniert (Chemische Reaktion)

CVD hingegen verwendet kein festes Target. Stattdessen werden spezifische Präkursor-Gase in eine Reaktionskammer eingeführt, die das Substrat enthält.

Wenn diese Gase erhitzt werden, reagieren und zersetzen sie sich auf der Oberfläche des Substrats und bilden die gewünschte feste Dünnschicht. Die Nebenproduktgase werden dann abgepumpt. Dieser Prozess ermöglicht die Herstellung hochspezifischer chemischer Verbindungen, die als festes PVD-Target schwierig oder unmöglich herzustellen wären.

Materialien dem Prozess zuordnen

Basierend auf diesem Kernprinzip wird die Liste der geeigneten Materialien für jede Technik klar und logisch.

Gängige PVD-Materialien

PVD ist das bevorzugte Verfahren zur Abscheidung reiner Elemente oder einfacher Legierungen.

- Metalle: Titan (Ti), Aluminium (Al), Kupfer (Cu), Gold (Au), Chrom (Cr)

- Dielektrika: Siliziumdioxid (SiO₂), Tantalpentoxid (Ta₂O₅)

Diese Materialien funktionieren gut, weil sie zu hochreinen festen Targets verarbeitet werden können und ihre direkte Abscheidung diese Reinheit in der Endschicht bewahrt.

Gängige CVD-Materialien

Die Stärke von CVD liegt in der Bildung robuster, stöchiometrischer Verbindungen. Es ist aufgrund der breiten Palette verfügbarer Präkursor-Chemikalien außergewöhnlich vielseitig.

- Nitride: Titannitrid (TiN), Siliziumnitrid (Si₃N₄)

- Carbide: Titancarbid (TiC), Siliziumcarbid (SiC)

- Oxide: Aluminiumoxid (Al₂O₃), Titandioxid (TiO₂)

- Halbleiter & reine Metalle: Polysilizium, Wolfram (W)

Um beispielsweise eine Titannitrid (TiN)-Schicht mit CVD herzustellen, könnten Titan-Tetrachlorid (TiCl₄) und Ammoniak (NH₃) als Präkursor-Gase verwendet werden.

Die Kompromisse verstehen

Die Wahl eines Prozesses hängt von mehr ab als nur dem Material; sie beinhaltet das Abwägen von Temperatur, Geometrie und Filmeigenschaften.

Temperaturbeschränkungen

Traditionelle CVD erfordert sehr hohe Temperaturen, um die chemischen Reaktionen anzutreiben, was empfindliche Substrate wie Kunststoffe oder bestimmte Legierungen beschädigen kann.

PVD ist im Allgemeinen ein Niedertemperatur-, „kalter“ Prozess. Für temperaturempfindliche Anwendungen, die einen CVD-ähnlichen Film erfordern, ist Plasma-Enhanced CVD (PECVD) eine Option, die Plasma verwendet, um Reaktionen bei viel niedrigeren Temperaturen (50°C bis 400°C) zu ermöglichen.

Beschichtungsgeometrie (Konformität)

Dies ist ein kritischer Unterschied. PVD ist ein Sichtlinienprozess. Das verdampfte Material bewegt sich in einer geraden Linie, was es schwierig macht, komplexe, dreidimensionale Formen mit Hinterschneidungen oder Innenflächen gleichmäßig zu beschichten.

CVD zeichnet sich durch konforme Beschichtungen aus. Da das Präkursor-Gas um das gesamte Teil strömt, kann es eine gleichmäßige Schicht auf selbst den kompliziertesten Geometrien abscheiden.

Filmreinheit und Komplexität

PVD ist unübertroffen für die Herstellung von ultrareinen Filmen eines einzelnen Elements, da Sie Atome direkt von einer reinen Quelle übertragen.

CVD ist überlegen für die Herstellung spezifischer, komplexer und funktioneller Verbindungsschichten wie verschleißfester Carbide oder isolierender Oxide, wo eine präzise chemische Zusammensetzung das Ziel ist.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von Ihrem primären technischen Ziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf einem hochreinen Metallfilm auf einer einfachen Oberfläche liegt: PVD ist die direkteste und effektivste Methode.

- Wenn Ihr Hauptaugenmerk auf einer harten, verschleißfesten Verbundbeschichtung wie einem Nitrid oder Carbid liegt: CVD ist die standardmäßige Wahl der Industrie.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines komplexen 3D-Teils mit einer gleichmäßigen Schicht liegt: Die hervorragende Konformität von CVD macht es zur überlegenen Technologie.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf einem temperaturempfindlichen Substrat liegt: PVD oder eine Niedertemperaturvariante wie PECVD ist notwendig, um Schäden zu vermeiden.

Letztendlich ist das Verständnis, ob Ihr gewünschter Film am besten aus einer festen Quelle oder gasförmigen Präkursoren aufgebaut werden kann, der Schlüssel zur Auswahl der richtigen Abscheidungstechnologie.

Zusammenfassungstabelle:

| Prozess | Geeignete Materialien | Hauptmerkmale |

|---|---|---|

| PVD | Reine Metalle (z.B. Ti, Al, Cu), einfache Dielektrika (z.B. SiO₂) | Feste Quelle, Sichtlinienabscheidung, hohe Reinheit |

| CVD | Nitride (z.B. TiN, Si₃N₄), Carbide (z.B. TiC, SiC), Oxide (z.B. Al₂O₃, TiO₂) | Gasförmige Präkursoren, konforme Beschichtungen, komplexe Verbindungen |

Fällt es Ihnen schwer, das richtige Abscheidungsverfahren für Ihre Materialien zu wählen? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systeme, spezialisiert, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Experten in F&E und die hauseigene Fertigung gewährleisten präzise, effiziente Beschichtungen für Metalle, Nitride, Carbide und mehr. Lassen Sie uns Ihnen helfen, die Leistungsfähigkeit Ihres Labors zu steigern – kontaktieren Sie uns noch heute, um maßgeschneiderte Lösungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung