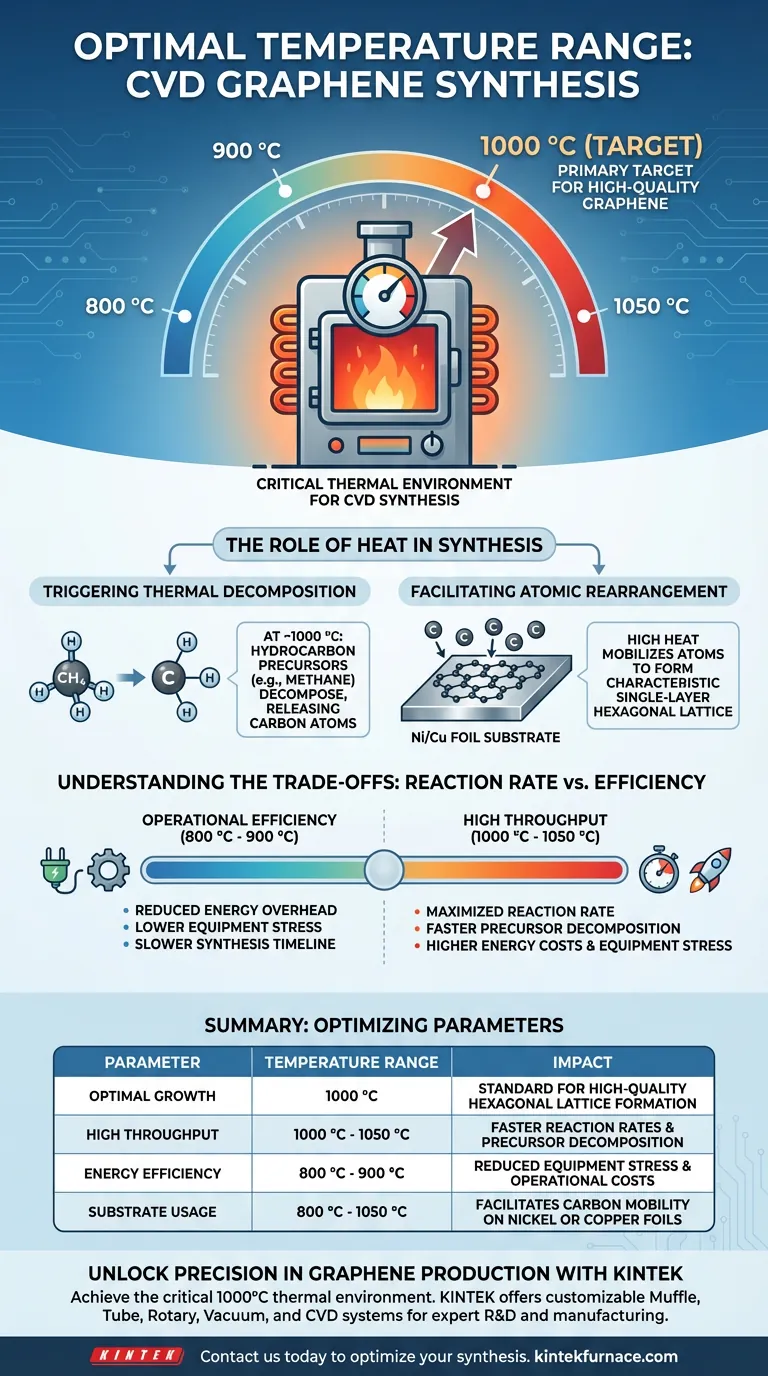

Um eine erfolgreiche chemische Gasphasenabscheidung (CVD) von Graphen zu erreichen, müssen industrielle Hochtemperaturöfen im Allgemeinen in einem Bereich von 800 °C bis 1050 °C betrieben werden, wobei ein primäres Ziel oft bei etwa 1000 °C liegt. Diese präzise thermische Umgebung ist erforderlich, um die chemischen Reaktionen anzutreiben, die zur Bildung hochwertiger Graphenschichten auf Metallsubstraten notwendig sind.

Während das Betriebsfenster mehrere hundert Grad umfassen kann, ist die Aufrechterhaltung einer Temperatur nahe 1000 °C die Standard-thermodynamische Bedingung, die erforderlich ist, um Kohlenwasserstoffvorläufer effektiv zu zersetzen und die richtige atomare Gitterbildung zu ermöglichen.

Die entscheidende Rolle von Wärme bei der Synthese

Auslösen der thermischen Zersetzung

Die Hauptfunktion des Ofens besteht darin, die für den chemischen Bindungsbruch benötigte Energie bereitzustellen.

Kohlenwasserstoffvorläufer mit geringer Masse, wie z. B. Methan, werden in die Reaktionszone eingebracht.

Bei Temperaturen nahe 1000 °C zersetzen sich diese Vorläufer thermisch und setzen die für das Wachstum notwendigen Kohlenstoffatome frei.

Ermöglichung der atomaren Umlagerung

Sobald die Kohlenstoffatome freigesetzt sind, müssen sie sich zu einer bestimmten Struktur organisieren.

Die hohe Wärme ermöglicht es diesen Atomen, sich auf der Oberfläche von Übergangsmetallfolien, typischerweise Nickel oder Kupfer, zu bewegen und neu anzuordnen.

Diese Umlagerung schafft die charakteristische einschichtige, hexagonale Gitterstruktur von hochwertigem Graphen.

Verständnis der Kompromisse

Reaktionsgeschwindigkeit vs. Energieeffizienz

Es besteht ein direkter Zusammenhang zwischen Temperatur und Produktionsgeschwindigkeit.

Der Betrieb am oberen Ende des Spektrums (bis zu 1050 °C) erhöht die Reaktionsgeschwindigkeit erheblich und kann den Durchsatz steigern.

Dies geht jedoch mit einer erheblich höheren Energieaufnahme und höheren Betriebskosten einher.

Belastung der Ausrüstung und Sicherheit

Das Ausreizen der Temperaturgrenzen birgt erhöhte Risiken für Personal und Maschinen.

Höhere Temperaturen beschleunigen den Verschleiß von Ofenkomponenten und erfordern robustere Sicherheitsprotokolle, um die mit extremer Hitze verbundenen Gefahrenstufen zu bewältigen.

Die Abwägung zwischen dem Bedürfnis nach Geschwindigkeit und der Langlebigkeit der Ausrüstung sowie der Sicherheit ist eine kritische Betriebsentscheidung.

Optimierung Ihrer Ofenparameter

Um den genauen Sollwert für Ihre spezifische Anwendung zu ermitteln, berücksichtigen Sie Ihre primären Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf der Produktionsgeschwindigkeit liegt: Zielen Sie auf den oberen Bereich (1000 °C – 1050 °C), um die Reaktionsgeschwindigkeit und die Zersetzung der Vorläufer zu maximieren und das schnellstmögliche Wachstum zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Betriebseffizienz liegt: Arbeiten Sie näher an der unteren Grenze (800 °C – 900 °C), um den Energieaufwand und die Belastung der Ausrüstung zu reduzieren, während Sie eine langsamere Synthesezeit in Kauf nehmen.

Letztendlich ist die präzise thermische Steuerung innerhalb dieses Bereichs der entscheidende Faktor für die Umwandlung von Rohgas in hochwertiges Nanomaterial.

Zusammenfassungstabelle:

| Parameter | Temperaturbereich | Auswirkungen auf die Synthese |

|---|---|---|

| Optimales Wachstum | 1000 °C | Standard für die Bildung hochwertiger hexagonalen Gitterstrukturen |

| Hoher Durchsatz | 1000 °C - 1050 °C | Schnellere Reaktionsgeschwindigkeiten & Zersetzung der Vorläufer |

| Energieeffizienz | 800 °C - 900 °C | Reduzierte Belastung der Ausrüstung & Betriebskosten |

| Substratnutzung | 800 °C - 1050 °C | Ermöglicht Kohlenstoffmobilität auf Nickel- oder Kupferfolien |

Erzielen Sie Präzision in der Graphenproduktion mit KINTEK

Das Erreichen der perfekten thermischen Umgebung von 1000 °C ist entscheidend für die hochwertige Graphensynthese. Bei KINTEK statten wir Forscher und industrielle Hersteller mit präzisionsgefertigten Lösungen aus. Mit fachkundiger F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre individuellen Hochtemperatur-Laboranforderungen angepasst werden können.

Sind Sie bereit, die Effizienz und Materialqualität Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere anpassbaren CVD-Systeme Ihre spezifischen Syntheseparameter optimieren können!

Visuelle Anleitung

Referenzen

- Salam Hussein Alwan, Montather F. Ramadan. A Mini-Review on Graphene: Exploration of Synthesis Methods and Multifaceted Properties. DOI: 10.3390/engproc2023059226

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Aufgaben führen Ultraschallreinigung und Ionenzerstäubungssysteme in PVD durch? Erzielung einer atomaren Beschichtungshaftung

- Welche Funktionen erfüllen hochreine Graphittiegel und -dorne bei der CVD von ZnS? Wesentliche Komponenten für den Erfolg

- Was ist das Prinzip hinter der chemischen Gasphasenabscheidung (CVD)? Meistern Sie die Dünnschichtsynthese für fortschrittliche Materialien

- Was ist ein CVD-System? Erreichen Sie atomare Präzision für Hochleistungsbeschichtungen

- Wie funktioniert die thermische chemische Gasphasenabscheidung? Hochreine Dünnschichtabscheidung freischalten

- Was ist der Unterschied zwischen CVD- und PVD-Abscheidung? Wählen Sie die richtige Beschichtungstechnologie

- Was ist die Zusammenfassung des CVD-Prozesses? Beherrschen Sie die Dünnschichtabscheidung für Hochleistungsmaterialien

- Was passiert bei den chemischen Reaktionen bei der CVD? Meistern Sie die Dünnschichtabscheidung für Ihr Labor