Im Kern ist die chemische Reaktion bei der chemischen Gasphasenabscheidung (CVD) ein kontrollierter Prozess, bei dem gasförmige Chemikalien, sogenannte Präkursoren, in einer Kammer mit Energie versorgt werden. Diese Energie zwingt sie, auf einer erhitzten Oberfläche, einem Substrat, zu reagieren oder sich zu zersetzen, wo sie einen neuen, festen Dünnfilm bilden, der Atom für Atom aufgebaut wird.

Die chemische Gasphasenabscheidung ist kein einmaliges Ereignis, sondern eine hoch entwickelte Abfolge: Die Einführung spezifischer Gase, deren Aktivierung mit Energie und die Steuerung ihrer Reaktion auf einer Oberfläche, um ein festes Material mit präzise kontrollierten Eigenschaften aufzubauen.

Die grundlegenden Stadien einer CVD-Reaktion

Um CVD wirklich zu verstehen, müssen Sie es als einen mehrstufigen Prozess betrachten. Jede Stufe ist ein kritischer Kontrollpunkt, der die endgültige Qualität des abgeschiedenen Films bestimmt.

Einführung von Präkursoren

Der Prozess beginnt mit der Einführung eines oder mehrerer flüchtiger Präkursorgase in eine Reaktionskammer, die oft unter Vakuum steht. Diese Präkursoren werden speziell ausgewählt, weil sie die für den endgültigen Film erforderlichen atomaren Elemente enthalten.

Eine präzise Kontrolle der Gasflussraten ist unerlässlich, da diese die Konzentration der für die Abscheidung verfügbaren Reaktanten bestimmt.

Energieeinspeisung und Aktivierung

Die stabilen Präkursormoleküle reagieren nicht von selbst. Sie müssen durch eine externe Energiequelle aktiviert werden. Diese Energie bricht die chemischen Bindungen in den Präkursorgasen auf und erzeugt hochreaktive chemische Spezies, manchmal auch Fragmente oder Radikale genannt.

Häufige Energiequellen sind hohe Temperaturen (thermische CVD), ein elektrisches Feld zur Erzeugung eines Plasmas (Plasma-Enhanced CVD oder PECVD) oder sogar hochintensives Licht (Photo-assisted CVD).

Reaktion und Abscheidung auf dem Substrat

Die hochreaktiven Gasspezies wandern dann zum Substrat, einem Basismaterial (wie ein Siliziumwafer oder ein Stück Glas), das in der Kammer platziert wurde.

Auf der Substratoberfläche unterliegen diese Spezies chemischen Reaktionen. Sie können sich mit anderen reaktiven Spezies verbinden oder weiter zersetzen und bilden schließlich ein stabiles, festes Material, das chemisch an die Substratoberfläche bindet.

Filmwachstum und Entfernung von Nebenprodukten

Dieser Abscheidungsprozess läuft kontinuierlich ab und baut das feste Material Schicht für Schicht zu einem Dünnfilm auf. Die Dicke dieses Films wird durch die Dauer des Prozesses gesteuert.

Die chemischen Reaktionen erzeugen auch unerwünschte gasförmige Nebenprodukte, die kontinuierlich aus der Reaktionskammer abgepumpt werden, um eine Verunreinigung des Films zu verhindern.

Verständnis der Kompromisse und Herausforderungen

Die Stärke der CVD liegt in ihrer Präzision, aber diese Präzision bringt inhärente Komplexitäten und Kompromisse mit sich, die Ingenieure bewältigen müssen.

Thermische CVD vs. Plasma-Enhanced CVD

Die thermische CVD verwendet sehr hohe Temperaturen (oft >600°C), um Reaktionen anzutreiben. Dies führt typischerweise zu sehr reinen, hochwertigen, kristallinen Filmen. Diese Temperaturen können jedoch viele Substrate, wie Kunststoffe oder bestimmte elektronische Komponenten, beschädigen oder schmelzen.

Die Plasma-Enhanced CVD (PECVD) verwendet ein Plasma, um die Präkursoren bei viel niedrigeren Temperaturen (oft ~350°C) zu aktivieren. Dies macht sie für temperaturempfindliche Substrate geeignet, aber die Filme können weniger kristallin (amorph) sein und manchmal Verunreinigungen aus dem Plasmaprozess aufweisen.

Präkursorauswahl

Die Wahl des richtigen Präkursors ist eine erhebliche Herausforderung der chemischen Verfahrenstechnik. Er muss flüchtig genug sein, um als Gas transportiert zu werden, aber stabil genug, um nicht vorzeitig zu reagieren. Entscheidend ist, dass er sich auf dem Substrat sauber zersetzen muss, ohne unerwünschte atomare Verunreinigungen in den Endfilm einzubringen.

Gleichmäßigkeit erreichen

Die Gewährleistung einer gleichmäßigen Dicke und Zusammensetzung des Films auf der gesamten Substratoberfläche ist eine vorrangige Herausforderung. Dies erfordert eine außergewöhnlich feine Kontrolle über Temperaturgradienten, Gasflussdynamik und Druck in der gesamten Kammer, um sicherzustellen, dass alle Teile des Substrats den gleichen Fluss reaktiver Spezies erhalten.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der CVD-Parameter hängt ausschließlich von den gewünschten Eigenschaften Ihres Endmaterials ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Kristallinität für ein robustes Material liegt: Die thermische CVD ist oft die überlegene Methode, vorausgesetzt, Ihr Substrat kann die intensive Hitze aushalten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Films auf einer temperaturempfindlichen Komponente wie einem elektronischen Sensor oder Polymer liegt: Die Plasma-Enhanced CVD (PECVD) ist die notwendige Wahl, um eine Beschädigung des darunter liegenden Substrats zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines komplexen, dreidimensionalen Objekts liegt: Sie müssen einem Prozess mit sorgfältiger Kontrolle über Gasfluss und Druck Priorität einräumen, um eine gleichmäßige, konforme Beschichtung zu gewährleisten.

Das Verständnis der Prinzipien dieser chemischen Reaktionen ermöglicht es Ihnen, Materialien von der atomaren Ebene aufwärts gezielt zu konstruieren.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Zweck |

|---|---|---|

| Einführung von Präkursoren | Flüchtige Gase gelangen in die Kammer | Lieferung von atomaren Elementen für den Film |

| Energieeinspeisung und Aktivierung | Anwendung von Wärme, Plasma oder Licht | Erzeugung reaktiver Spezies aus Präkursoren |

| Reaktion und Abscheidung | Spezies binden an die Substratoberfläche | Bildung eines festen Dünnfilms Atom für Atom |

| Filmwachstum und Nebenproduktentfernung | Kontinuierlicher Schichtaufbau und Gasentfernung | Kontrolle der Dicke und Verhinderung von Kontamination |

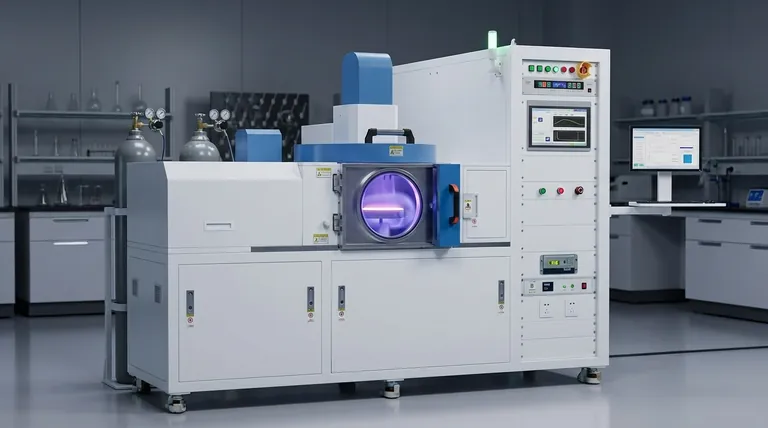

Sind Sie bereit, die Möglichkeiten Ihres Labors mit maßgeschneiderten CVD-Lösungen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofensysteme anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für eine überragende Dünnschichtabscheidung präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre CVD-Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität