Im Kern ist die chemische Gasphasenabscheidung (CVD) ein grundlegender Herstellungsprozess, der zur Erzeugung außergewöhnlich dünner, hochreiner und leistungsstarker fester Schichten auf einer Oberfläche dient. Sie ist die Methode der Wahl für Industrien, die auf Materialien mit präzise entwickelten Eigenschaften angewiesen sind, von den Halbleiterchips in Ihrem Telefon über die Schutzbeschichtungen auf Flugzeugturbinenschaufeln bis hin zu den biokompatiblen Schichten auf medizinischen Implantaten.

CVD ist kein einzelnes Produkt, sondern eine vielseitige Plattformtechnologie. Ihre wahre Stärke liegt in der Fähigkeit, Materialien Schicht für Schicht aus einem chemischen Gas aufzubauen, was Ingenieuren eine beispiellose Kontrolle über die Reinheit, Dicke und Struktur eines Materials auf nahezu atomarer Ebene verleiht.

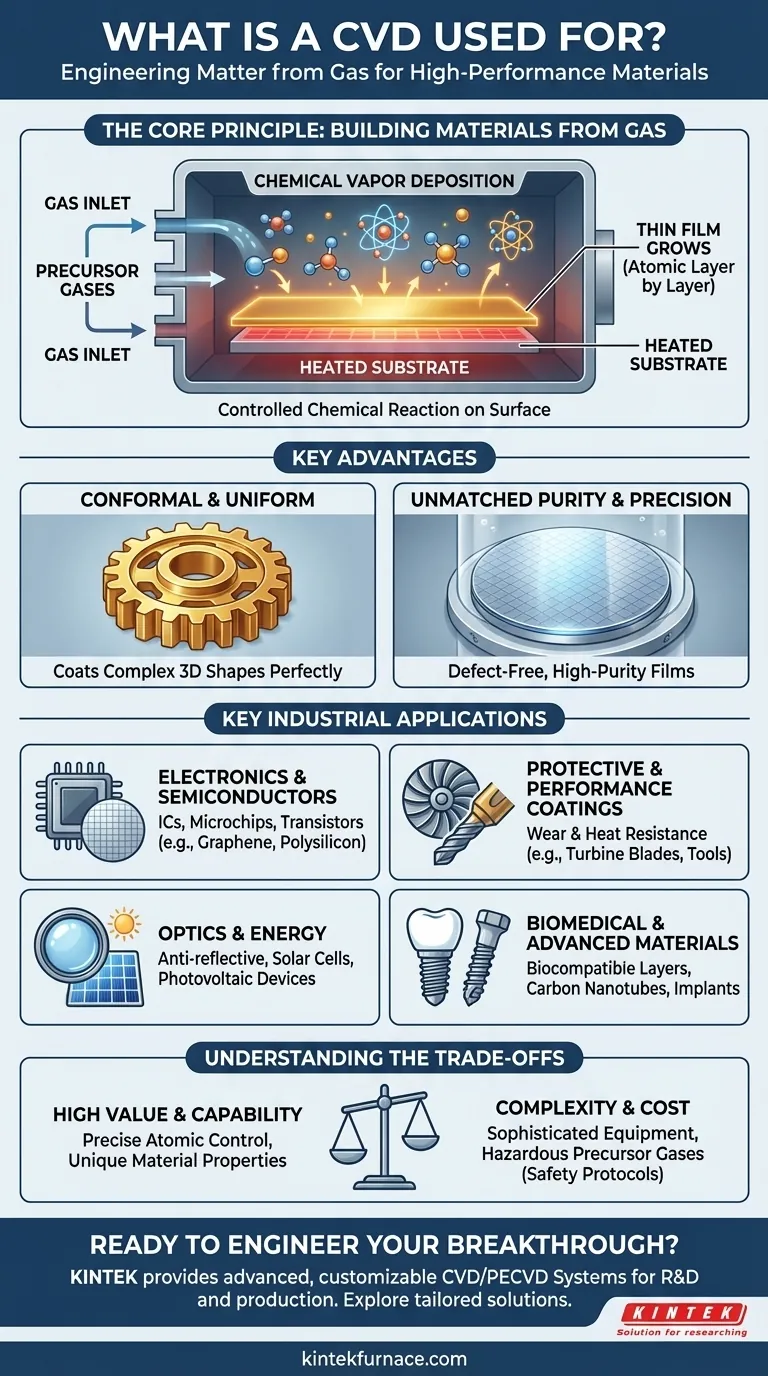

Das Grundprinzip: Materialien aus Gas aufbauen

CVD funktioniert, indem reaktive Gase in eine Kammer geleitet werden, die das zu beschichtende Objekt, das sogenannte Substrat, enthält. Diese Gase zersetzen sich und reagieren auf der Oberfläche des erhitzten Substrats, wobei eine dünne Schicht aus festem Material zurückbleibt.

Eine kontrollierte chemische Reaktion

Stellen Sie es sich wie einen hochkontrollierten „Sprühlackierprozess“ vor, bei dem Sie jedoch anstelle von Farbe spezifische Gase verwenden. Wenn diese Gase auf die heiße Oberfläche treffen, wird eine chemische Reaktion ausgelöst, und ein fester Werkstoff „wächst“ direkt auf dem Objekt, Schicht für Schicht auf atomarer Ebene.

Erzeugung konformer und gleichmäßiger Schichten

Ein wesentlicher Vorteil von CVD ist die Fähigkeit, konforme Schichten zu erzeugen. Das bedeutet, dass die abgeschiedene Schicht den Konturen des Substrats perfekt folgt und selbst die komplexesten und kompliziertesten 3D-Formen gleichmäßig beschichtet. Dies ist etwas, das herkömmliche Beschichtungsverfahren nur schwer erreichen.

Erreichen unübertroffener Reinheit und Präzision

Da der Prozess in einer vakuumdichten Kammer mit hochreinen Gasen stattfindet, sind die resultierenden Schichten außergewöhnlich rein und fehlerfrei. Dieses Maß an Perfektion ist für Anwendungen wie die Mikroelektronik nicht verhandelbar.

Wichtige industrielle Anwendungen

Die Fähigkeit, diese perfekten, dünnen Schichten zu erzeugen, macht CVD in einer Vielzahl von High-Tech-Branchen unverzichtbar.

Elektronik und Halbleiter

Dies ist die größte und wichtigste Anwendung. Die moderne Elektronik gäbe es ohne CVD nicht. Sie wird zur Abscheidung der multiplen isolierenden, leitenden und halbleitenden Schichten verwendet, aus denen integrierte Schaltkreise (ICs) und Mikrochips bestehen.

Materialien wie Siliziumnitrid, Polysilizium und fortschrittliche Materialien wie Graphen werden mittels CVD abgeschieden, um Transistoren und andere mikroskopische Komponenten auf Siliziumwafern aufzubauen.

Schutz- und Funktionsbeschichtungen

CVD wird eingesetzt, um die Haltbarkeit und Leistung mechanischer Teile drastisch zu verbessern. Ein sehr hartes Material, wie Titannitrid oder diamantähnlicher Kohlenstoff, kann auf Schneidwerkzeuge, Lager oder Triebwerkskomponenten abgeschieden werden, um eine extrem verschleißfeste Oberfläche zu erzeugen.

In der Luft- und Raumfahrtindustrie wird es zur Aufbringung von Wärmebarrierebeschichtungen auf Turbinenschaufeln verwendet, um diese vor der extremen Hitze im Inneren eines Strahltriebwerks zu schützen.

Optik und Energie

Der Prozess ist entscheidend für die Herstellung von Schichten mit spezifischen optischen Eigenschaften. Dazu gehören Antireflexbeschichtungen auf Linsen und Spiegeln sowie die Erzeugung der spezialisierten Schichten in photovoltaischen Geräten (Solarzellen), die Licht in Elektrizität umwandeln.

Biomedizin und fortschrittliche Materialien

Im medizinischen Bereich bringt CVD ultradünne, inerte und biokompatible Beschichtungen auf Implantate wie künstliche Gelenke und Zahnimplantate auf. Dies hilft zu verhindern, dass der Körper das Implantat abstößt, und verbessert dessen Lebensdauer.

Es wird auch zur Herstellung fortschrittlicher Strukturen wie Kohlenstoffnanoröhrchen und metallorganischer Gerüstverbindungen (MOFs) verwendet, die einzigartige Eigenschaften für Anwendungen in der Arzneimittelabgabe, in Wasseraufbereitungsmembranen und bei chemischen Sensoren aufweisen.

Verständnis der Kompromisse

Obwohl CVD leistungsstark ist, ist es keine universelle Lösung. Es birgt spezifische Komplexitäten und Einschränkungen, die es für hochwertige Anwendungen geeignet machen.

Komplexität der Ausrüstung und des Prozesses

CVD-Systeme sind anspruchsvoll und teuer. Sie erfordern eine präzise Kontrolle über Temperatur, Druck und den Fluss der Vorläufergase. Ihr Betrieb erfordert erhebliche Fachkenntnisse.

Chemische und sicherheitstechnische Zwänge

Der Prozess hängt vollständig von der Verfügbarkeit geeigneter Vorläufergase ab, die bei einer bestimmten Temperatur wie gewünscht reagieren. Viele dieser Gase können gefährlich, toxisch oder pyrophor (an der Luft entzündlich) sein, was strenge Sicherheitsprotokolle und Handhabungsinfrastrukturen erfordert.

Die richtige Wahl für Ihr Ziel treffen

Ob CVD geeignet ist, hängt vollständig davon ab, ob Ihr Ziel die einzigartigen Fähigkeiten der Materialkontrolle auf atomarer Ebene erfordert.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Elektronik liegt: CVD ist der unverzichtbare Industriestandard für die Herstellung der komplizierten Schichten moderner Mikroprozessoren und Speicherchips.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Oberflächenhaltbarkeit liegt: CVD ist eine führende Wahl für die Anwendung von Hochleistungs-Verschleiß-, Korrosions- oder Hitzeschutzbeschichtungen auf kritischen Komponenten, bei denen ein Versagen keine Option ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuartiger optischer oder medizinischer Geräte liegt: CVD ermöglicht die Herstellung hochspezialisierter Schichten, von biokompatiblen Oberflächen bis hin zu Schichten mit einzigartigen lichtmanipulierenden Eigenschaften, die auf andere Weise oft nicht hergestellt werden können.

Letztendlich ist die chemische Gasphasenabscheidung ein leistungsstarkes Werkzeug zur Ingenieurtechnik von Materie auf ihrer grundlegendsten Ebene und ermöglicht die nächste Generation von Hochleistungsmaterialien.

Zusammenfassungstabelle:

| CVD-Anwendungsbereich | Abgeschiedene Schlüsselmaterialien | Hauptvorteil |

|---|---|---|

| Elektronik & Halbleiter | Siliziumnitrid, Polysilizium, Graphen | Fertigung mikroskopischer Schaltungskomponenten |

| Schutzbeschichtungen | Titannitrid, Diamantähnlicher Kohlenstoff | Bietet extremen Verschleiß- und Hitzeschutz |

| Optik & Energie | Antireflexschichten, Photovoltaikmaterialien | Kontrolliert Lichtabsorption und -reflexion |

| Biomedizin | Biokompatible Beschichtungen | Verbessert die Implantatverträglichkeit und Langlebigkeit |

Bereit, Ihr nächstes bahnbrechendes Material zu entwickeln?

Unter Nutzung außergewöhnlicher F&E- und Inhouse-Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich unserer spezialisierten CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung ermöglicht es uns, Ihre einzigartigen experimentellen Anforderungen für die Abscheidung hochreiner, hochleistungsfähiger Schichten präzise zu erfüllen.

Lassen Sie uns besprechen, wie unsere Technologie Ihre Forschung oder Produktion unterstützen kann: Kontaktieren Sie noch heute unsere Experten, um eine maßgeschneiderte Lösung zu erkunden

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen