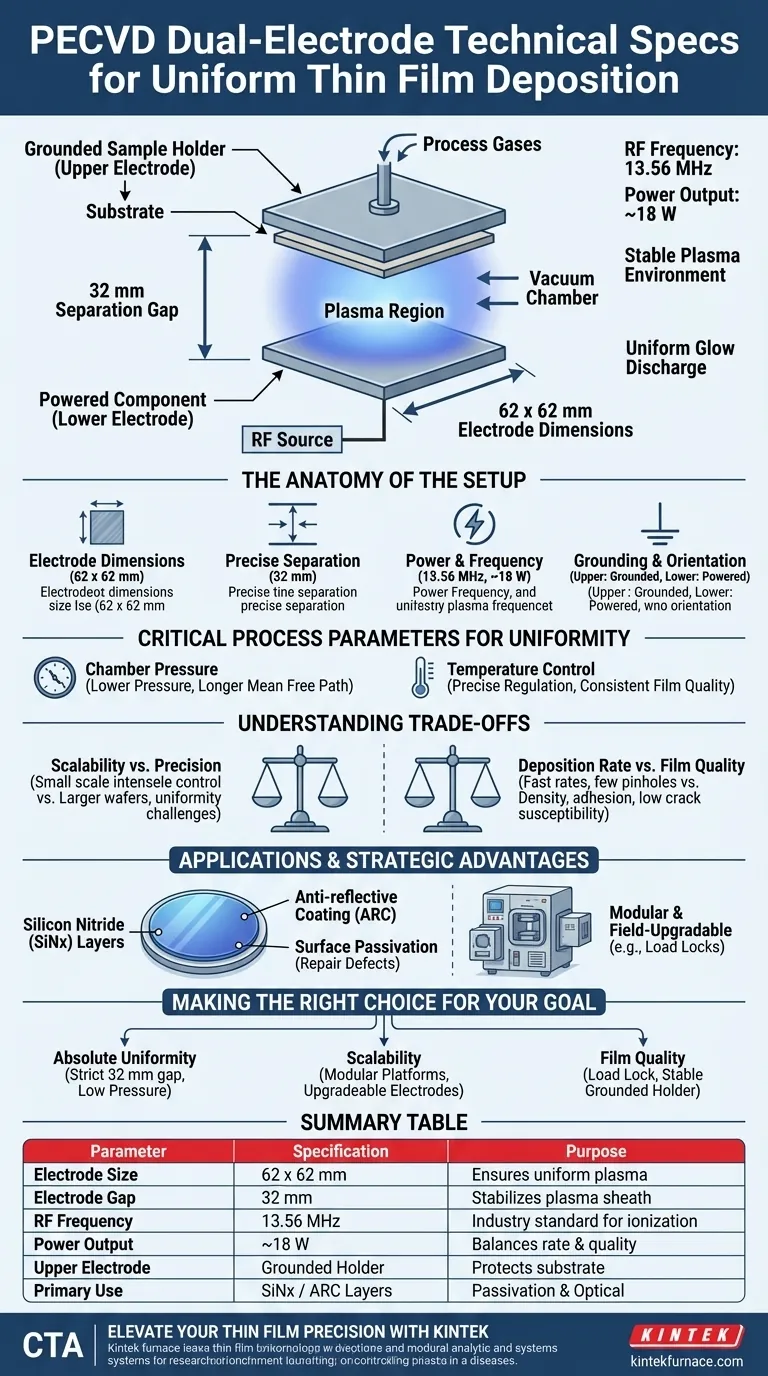

Der technische Standard für eine kapazitiv gekoppelte Dual-Elektroden-Konfiguration in der Plasma-Enhanced Chemical Vapor Deposition (PECVD) verwendet typischerweise zwei quadratische Elektroden mit einer Größe von etwa 62 x 62 mm, die durch einen Abstand von 32 mm getrennt sind. Diese Geometrie wird von einer 13,56 MHz Radiofrequenz (RF)-Quelle gespeist, die mit etwa 18 W betrieben wird, um eine stabile Plasmaumgebung aufrechtzuerhalten.

Kernbotschaft Während genaue Abmessungen entscheidend sind, liegt die Effektivität dieser Konfiguration in ihrer Fähigkeit, eine gleichmäßige Glimmentladung aufrechtzuerhalten. Dieser spezifische Elektrodenabstand und das Leistungsverhältnis sind darauf ausgelegt, die Konsistenz der Schichtdicke und der Materialeigenschaften über das Substrat hinweg zu maximieren.

Die Anatomie des Dual-Elektroden-Setups

Elektrodenabmessungen und Geometrie

Das Herzstück dieser Konfiguration sind zwei parallele Platten. Die Standardvorgabe sieht Elektroden mit einer Größe von etwa 62 x 62 mm vor.

Diese Abmessungen sind speziell darauf ausgelegt, eine gleichmäßige Plasmaverteilung über den Zielbereich zu unterstützen.

Präziser Trennungsabstand

Die Elektroden sind mit einem festen Abstand von 32 mm positioniert.

Dieser spezifische Spalt ist entscheidend; er ermöglicht die korrekte Ausbildung der Plasmascheide, ohne dass diese zusammenbricht oder instabil wird, und sorgt dafür, dass die Glimmentladung das Volumen gleichmäßig ausfüllt.

Leistungs- und Frequenzspezifikationen

Das System wird von einer branchenüblichen 13,56 MHz RF-Stromquelle angetrieben.

Bei einer Leistung von etwa 18 W liefert dieses Setup ausreichend Energie, um die Prozessgase zu ionisieren, ohne übermäßige Ionenbeschädigung des Films zu verursachen.

Erdung und Probenorientierung

In dieser Konfiguration dient die obere Elektrode typischerweise als geerdeter Probenträger.

Die untere Elektrode ist das gespeiste Bauteil. Diese Anordnung isoliert das Substrat von potenziellen Schwankungen der Ansteuerspannung und trägt zu einer besser kontrollierten Abscheidungsumgebung bei.

Kritische Prozessparameter für Gleichmäßigkeit

Die Rolle des Drucks

Während die Elektrodengeometrie die Bühne bereitet, bestimmt der Kammerdruck die Physik der Abscheidung.

Niedrigere Drücke führen im Allgemeinen zu einem längeren mittleren freien Weg für Partikel. Dies verbessert die Gleichmäßigkeit der Abscheidung über die Substratoberfläche.

Temperaturkontrolle

Eine präzise Temperaturregelung ist für eine gleichbleibende Filmqualität unerlässlich.

Obwohl PECVD niedrigere Grundprozesstemperaturen im Vergleich zu anderen CVD-Methoden ermöglicht, sorgt die Aufrechterhaltung eines stabilen thermischen Profils dafür, dass chemische Reaktionen mit gleichmäßiger Geschwindigkeit über den gesamten Wafer ablaufen.

Verständnis der Kompromisse

Skalierbarkeit vs. Präzision

Die spezifizierte 62 x 62 mm-Konfiguration ist für Forschungs- und Kleinserienanwendungen hochwirksam und bietet eine intensive Kontrolle.

Industrielle Anforderungen erfordern jedoch oft die Verarbeitung von 2-Zoll-, 4-Zoll- oder bis zu 6-Zoll-Wafern. Die Skalierung dieser Konfiguration erfordert größere Elektroden, was neue Herausforderungen bei der Aufrechterhaltung der Plasma-Gleichmäßigkeit über die größere Oberfläche mit sich bringt.

Abscheidungsrate vs. Filmqualität

PECVD wird für seine schnellen Abscheidungsraten und seine Fähigkeit, Filme mit weniger Pinholes zu erzeugen, geschätzt.

Es gibt jedoch oft ein Gleichgewicht zu finden. Das Streben nach maximaler Geschwindigkeit kann manchmal die Dichte oder Haftung des Films beeinträchtigen. Umgekehrt kann die Optimierung für höchste Qualität (wie geringe Rissneigung) langsamere, konservativere Prozessparameter erfordern.

Anwendungen und strategische Vorteile

Zweifache Funktionalität

Ein Hauptbeispiel für den Nutzen dieser Konfiguration ist die Abscheidung von Siliziumnitrid (SiNx)-Schichten.

Diese Schicht dient als Antireflexionsschicht (ARC) zur Reduzierung optischer Verluste. Gleichzeitig passiviert der während des Prozesses eingebrachte Wasserstoff die Siliziumoberfläche, repariert Defekte und verbessert die Trägerlebensdauer.

Betriebliche Flexibilität

Moderne PECVD-Systeme, die auf dieser Plattform basieren, sind oft modular und im Feld aufrüstbar.

Optionen wie Load Locks können hinzugefügt werden, um die Prozesskammer von der Umgebungsluft zu isolieren. Dies verhindert Kontamination und stabilisiert die Vakuumumgebung weiter, erhöht jedoch die Komplexität und die Kosten des Systems.

Die richtige Wahl für Ihr Ziel treffen

Das optimale Setup hängt davon ab, ob Sie streng gleichmäßige Forschungsergebnisse oder einen höheren Durchsatz für die Produktion priorisieren.

- Wenn Ihr Hauptaugenmerk auf absoluter Gleichmäßigkeit liegt: Halten Sie sich strikt an die Parameter 32 mm Abstand und niedriger Druck, um den mittleren freien Weg und die Plasma-Stabilität zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Skalierbarkeit liegt: Suchen Sie nach modularen Plattformen, die es Ihnen ermöglichen, die Elektroden-Größen aufzurüsten (z. B. für 4- oder 6-Zoll-Wafer), ohne die gesamte RF-Leistungsarchitektur ersetzen zu müssen.

- Wenn Ihr Hauptaugenmerk auf Filmqualität (Reduzierung von Defekten) liegt: Priorisieren Sie Systeme mit einem Load Lock, um atmosphärische Kontamination zu vermeiden und die Stabilität des geerdeten Probenträgers zu gewährleisten.

Erfolg in PECVD beruht auf dem Ausgleich der starren Geometrie der Elektroden mit der Fluiddynamik von Druck und Temperatur.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Zweck |

|---|---|---|

| Elektrodengröße | 62 x 62 mm | Gewährleistet gleichmäßige Plasmaverteilung |

| Elektrodenabstand | 32 mm | Stabilisiert Plasmascheide & Glimmentladung |

| HF-Frequenz | 13,56 MHz | Industriestandard für Gasionisation |

| Leistung | ~18 W | Gleicht Abscheidungsrate mit Filmqualität aus |

| Obere Elektrode | Geerdeter Halter | Schützt Substrat vor Spannungsschwankungen |

| Primäre Verwendung | SiNx / ARC-Schichten | Oberflächenpassivierung und optische Optimierung |

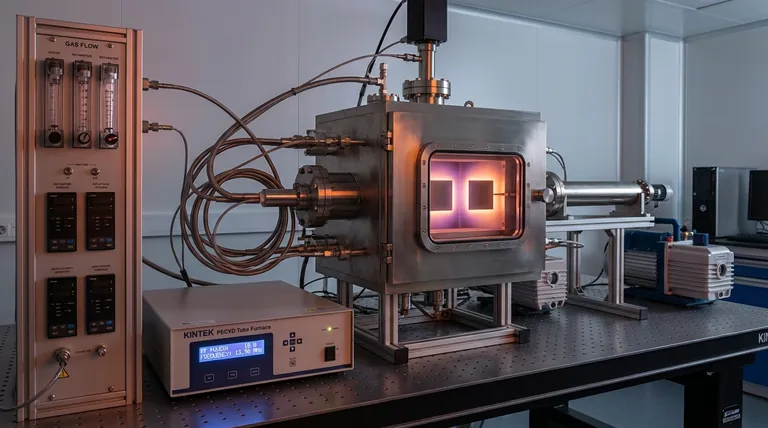

Verbessern Sie Ihre Dünnschichtpräzision mit KINTEK

Perfekte Filmgleichmäßigkeit erfordert mehr als nur Standard-Spezifikationen; sie erfordert leistungsstarke Hardware, die auf Stabilität ausgelegt ist. KINTEK bietet branchenführende PECVD-Systeme, Muffel-, Röhren- und Vakuumöfen, die alle von unseren erfahrenen F&E- und Fertigungsteams unterstützt werden. Egal, ob Sie kleine Forschungsproben verarbeiten oder auf 6-Zoll-Wafer skalieren, unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen.

Bereit, Ihren Abscheidungsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um zu besprechen, wie unsere modularen Hochtemperatur-Lösungen Ihre Forschungsergebnisse verbessern können.

Visuelle Anleitung

Referenzen

- Z. Remeš, Oleg Babčenko. Thin Hydrogenated Amorphous Silicon Carbide Layers with Embedded Ge Nanocrystals. DOI: 10.3390/nano15030176

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Hauptvorteile von PECVD-abgeschiedenen Schichten? Erschließen Sie Tieftemperatur-, Hochqualitätsbeschichtungen

- Wie handhabt das PECVD-System Passivierungsschichten in PERC-Solarzellen? Effizienzsteigerung durch präzise Abscheidung

- Wie erreicht PECVD eine bessere Konformität auf unebenen Oberflächen im Vergleich zu PVD? Entdecken Sie den Schlüssel zu gleichmäßigen Beschichtungen

- Warum bietet PECVD eine hervorragende Haftung auf dem Substrat? Erschließen Sie eine überlegene Filmbindung für langlebige Beschichtungen

- Was sind die Hauptvorteile der Verwendung der PECVD-Technologie zur Abscheidung von Dünnschichten? Entdecken Sie Niedertemperatur-, Hochqualitätsfilme

- Wie wird das Plasma bei PECVD erzeugt? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Welche Rolle spielt der Abstand zwischen Düsenkopf und Substrathalter (Susceptor) bei PECVD? Optimierung der Filmschichtgleichmäßigkeit und der Abscheiderate

- Was sind die typischen Bedingungen für plasmaunterstützte CVD-Prozesse? Erreichen Sie die Dünnschichtabscheidung bei niedriger Temperatur