Kurz gesagt, PECVD bietet eine hervorragende Substrathaftung, da es Plasma verwendet, um die Substratoberfläche aktiv auf die Bindung vorzubereiten. Im Gegensatz zu anderen Methoden, die möglicherweise einen separaten Vorbehandlungsschritt erfordern, führt PECVD eine In-situ-Reinigung und -Aktivierung der Oberfläche durch, wodurch eine hochgradig aufnahmefähige Grundlage für das Wachstum des Films geschaffen wird. Dieser Prozess entfernt Verunreinigungen und erzeugt reaktive chemische Stellen, die für die Bildung einer starken, dauerhaften Grenzfläche von entscheidender Bedeutung sind.

Der Schlüssel zur überlegenen Haftung von PECVD liegt in seiner Doppelfunktion. Das gleiche Plasma, das die chemische Gasphasenabscheidung antreibt, dient auch als leistungsstarkes Werkzeug zur Oberflächenbehandlung, das das Substrat reinigt und energetisiert, um die stärkstmöglichen chemischen und physikalischen Bindungen ab der allerersten Atomschicht zu gewährleisten.

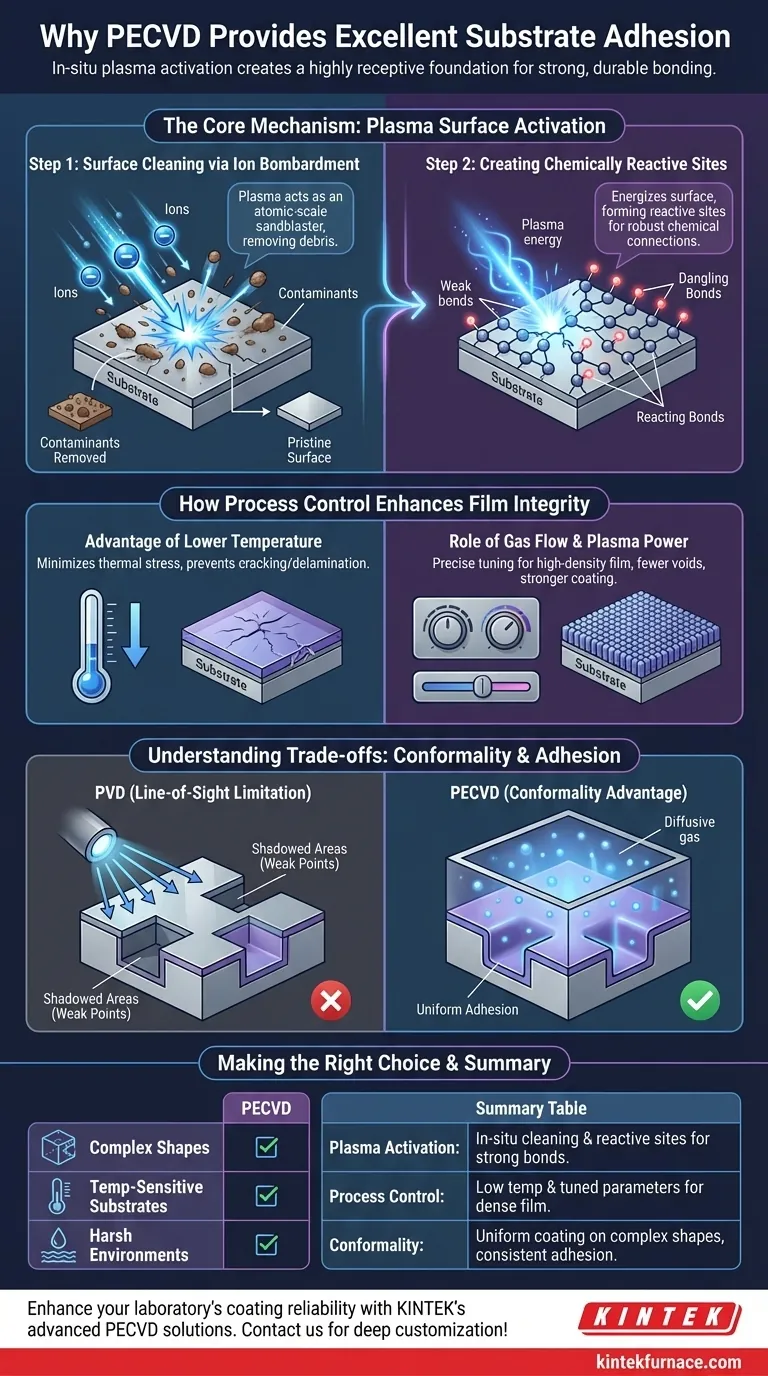

Der Kernmechanismus: Plasma-Oberflächenaktivierung

Der Begriff „Plasmaaktivierung“ ist zentral für das Verständnis der Haftungsfähigkeiten von PECVD. Dies ist kein passiver Effekt; es handelt sich um eine aktive, physikalische und chemische Modifikation des Substrats, die kurz vor und während der anfänglichen Abscheidungsphase stattfindet.

Schritt 1: Oberflächenreinigung durch Ionenbeschuss

Bevor die filmbildende Chemie beginnt, wirken die Ionen im Plasma wie ein Sandstrahlgerät im atomaren Maßstab.

Diese energiereichen Ionen treffen auf das Substrat und entfernen physikalisch mikroskopische Verunreinigungen wie organische Rückstände oder native Oxide. Dieser Prozess stellt sicher, dass der Film auf einer makellosen Oberfläche abgeschieden wird, nicht auf einer schwachen Schicht von Ablagerungen.

Schritt 2: Erzeugung chemisch reaktiver Stellen

Das Plasma reinigt die Oberfläche nicht nur; es energetisiert sie, indem es schwache chemische Bindungen auf dem Substrat selbst aufbricht.

Dies erzeugt „hängende Bindungen“ – hochreaktive Atomstellen, die neue, starke chemische Verbindungen bilden wollen. Wenn die Moleküle des Filmvorläufers eintreffen, binden sie direkt an diese aktivierten Stellen und bilden eine robuste kovalente Grenzfläche, anstatt nur schwach an der Oberfläche zu haften.

Wie Prozesskontrolle die Film-Integrität verbessert

Eine ausgezeichnete Haftung ist auch das Ergebnis der qualitativ hochwertigen Filme, die PECVD erzeugt. Die präzise Kontrolle der Prozessparameter ist entscheidend für den Aufbau eines dichten, stabilen Films, der intern nicht versagt.

Der Vorteil niedrigerer Temperatur

Ein wesentlicher Vorteil von PECVD ist seine relativ niedrige Betriebstemperatur im Vergleich zu herkömmlichem CVD.

Dies minimiert die thermische Beanspruchung zwischen dem Film und dem Substrat, was besonders wichtig ist, wenn ihre Wärmeausdehnungskoeffizienten unterschiedlich sind. Reduzierte Spannung bedeutet ein geringeres Risiko von Rissbildung oder Delamination während des Abkühlens oder thermischer Zyklen.

Die Rolle von Gasfluss und Plasmaleistung

Prozessparameter wie Gasflussrate und Plasmaleistung werden sorgfältig abgestimmt, um die Reaktion zu steuern.

Dies stellt sicher, dass die filmbildenden Spezies die richtige Energie und Dichte aufweisen, was eine hohe Oberflächenmobilität fördert. Dies ermöglicht es den Atomen, sich in einer dichten, gut geordneten Filmstruktur mit weniger Poren niederzulassen, was zu einer mechanisch stärkeren Beschichtung führt, die fester haftet.

Die Kompromisse verstehen: Konformität und Haftung

Für jede reale Anwendung, insbesondere für solche mit komplexen Geometrien, ist die Bedeckung der Oberfläche genauso wichtig wie die Haftung. Hier hat PECVD einen deutlichen Vorteil gegenüber Sichtlinienmethoden.

Die „Sichtlinien“-Beschränkung von PVD

Physikalische Gasphasenabscheidungsverfahren (PVD) wie Sputtern oder Verdampfen gelten als „Sichtlinie“. Das Beschichtungsmaterial bewegt sich in einer geraden Linie von der Quelle zum Substrat.

Dies bedeutet, dass komplexe Merkmale wie Gräben, Stufen oder sogar mikroskopische Rauheit „Schatten“ erzeugen können, in denen die Beschichtung viel dünner oder nicht vorhanden ist. Diese beschatteten Bereiche werden zu Stellen mechanischer Schwäche und schlechter Haftung.

Der Konformitätsvorteil von PECVD

PECVD hingegen ist ein diffusionsgetriebener, gasgesteuerter Prozess. Die reaktiven Gasvorläufer umgeben das Substrat, und das Plasma füllt die gesamte Kammer.

Dies ermöglicht die Abscheidung auf allen Oberflächen gleichzeitig, unabhängig von ihrer Ausrichtung zur Quelle. Der resultierende Film ist hochgradig konform und behält auch auf den komplexesten und unebensten Oberflächen eine gleichmäßige Dicke und folglich eine gleichmäßige Haftung bei.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für PECVD wird oft durch die Notwendigkeit einer robusten Filmlaufleistung unter herausfordernden Bedingungen bestimmt. Ihr spezifisches Ziel bestimmt, wie wertvoll seine Hafteigenschaften sind.

- Wenn Ihr Hauptaugenmerk auf der Haltbarkeit komplexer Formen liegt: PECVD ist aufgrund seiner hohen Konformität die überlegene Wahl, die eine gleichbleibende Haftung in Gräben und auf gekrümmten Oberflächen gewährleistet.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate liegt: PECVD ist oft die einzig gangbare Option, da seine niedrigere Prozesstemperatur eine Beschädigung des Substrats verhindert und dennoch eine hervorragende Haftung bietet.

- Wenn Ihr Hauptaugenmerk auf maximaler Zuverlässigkeit in rauen Umgebungen liegt: Die In-situ-Plasmareinigung von PECVD bietet einen inhärenten Prozessvorteil und reduziert das Risiko eines Haftungsversagens aufgrund von Oberflächenkontamination.

Letztendlich ist die Wahl von PECVD eine Entscheidung, die die grundlegende Integrität der Film-Substrat-Grenzfläche priorisiert.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Plasmaaktivierung | In-situ-Reinigung durch Ionenbeschuss und Erzeugung reaktiver Stellen für starke chemische Bindungen. |

| Prozesskontrolle | Niedrige Temperatur minimiert thermische Beanspruchung; abgestimmter Gasfluss und Plasmaleistung verbessern die Filmdichte. |

| Konformität | Diffusionsprozess gewährleistet eine gleichmäßige Beschichtung auf komplexen Formen und verbessert die Haftung in allen Bereichen. |

| Anwendungen | Ideal für temperaturempfindliche Substrate, raue Umgebungen und komplexe Geometrien. |

Steigern Sie die Zuverlässigkeit der Beschichtungen Ihres Labors mit den fortschrittlichen PECVD-Lösungen von KINTEK! Durch die Nutzung hervorragender F&E- und In-house-Fertigung bieten wir vielfältigen Laboren Hochtemperaturofensysteme, einschließlich CVD/PECVD-Systeme, die auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten sind. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Haftungsleistung für langlebige Filme. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Projekte unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl