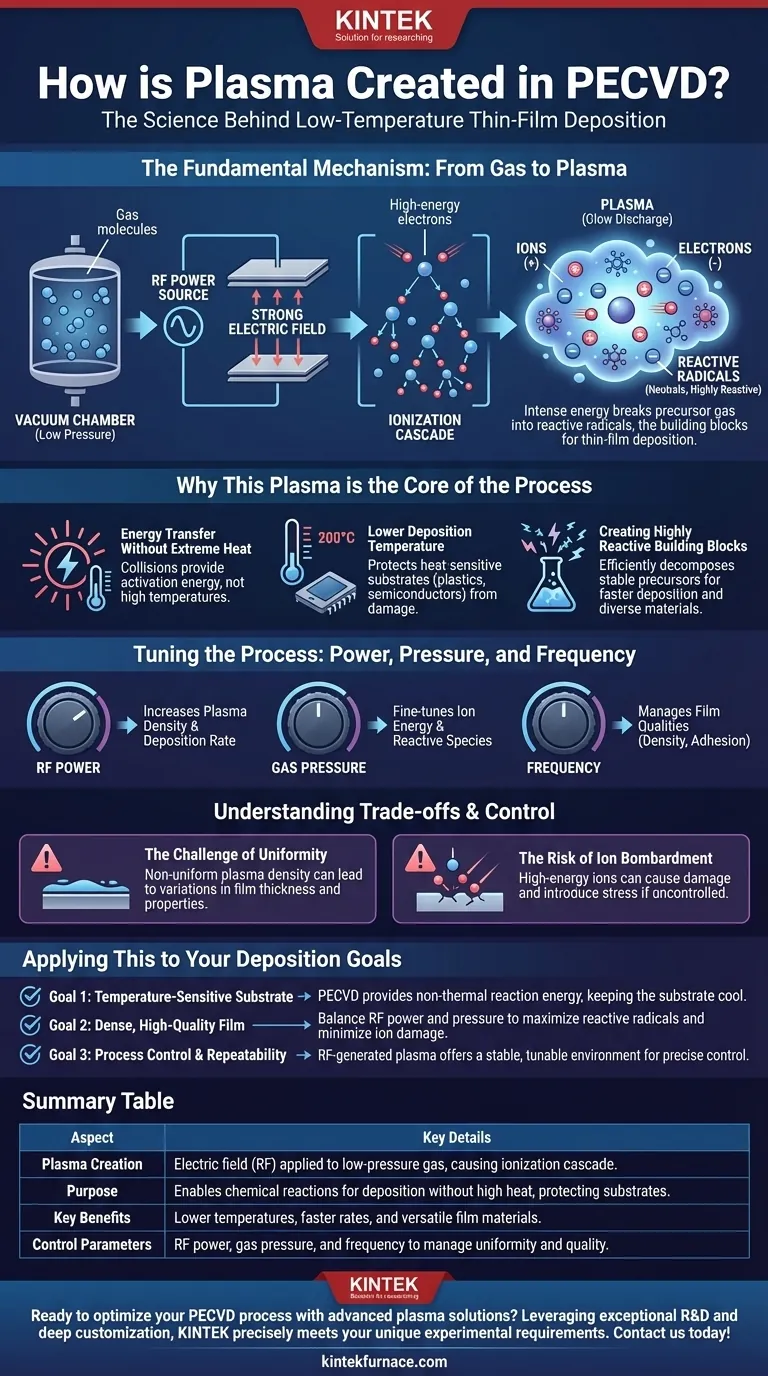

In jedem PECVD-System wird Plasma erzeugt, indem ein starkes elektrisches Feld auf ein Gas mit niedrigem Druck in einer Reaktionskammer angelegt wird. Dieses Feld, das typischerweise durch eine Hochfrequenz- (HF) Stromquelle erzeugt wird, die an zwei Elektroden angeschlossen ist, energetisiert das Gas, bis seine Atome und Moleküle in eine hochreaktive Mischung aus Ionen, Elektronen und neutralen Radikalen zerfallen. Dieser energetisierte Zustand ist das Plasma.

Der Kernzweck der Erzeugung eines Plasmas besteht darin, Energie auf Precursor-Gase zu übertragen, ohne auf hohe Hitze angewiesen zu sein. Dies ermöglicht chemische Reaktionen für die Dünnschichtabscheidung bei deutlich niedrigeren Temperaturen als bei der herkömmlichen chemischen Gasphasenabscheidung (CVD).

Der grundlegende Mechanismus: Vom Gas zum Plasma

Im Wesentlichen ist die Plasmagenerierung ein Prozess der kontrollierten Ionisierung. Es beginnt mit einem Inertgas und Precursor-Gasen in einer Vakuumkammer und endet mit einer chemisch reaktiven Umgebung, die zur Abscheidung bereit ist.

Der Ausgangszustand: Ein Gas mit niedrigem Druck

Der Prozess beginnt damit, dass Precursor-Gase – die Ausgangsmaterialien für den Film – bei sehr niedrigem Druck in eine Kammer eingeleitet werden. Diese Vakuumumgebung stellt sicher, dass es nur wenige Verunreinigungen gibt und die Gasmoleküle weit genug voneinander entfernt sind, um effektiv energetisiert zu werden.

Anlegen der Energie: Die Rolle des elektrischen Feldes

Anschließend wird über das Gas ein elektrisches Feld angelegt, meist mithilfe von zwei parallel angeordneten Plattenelektroden. Eine Elektrode ist typischerweise geerdet, während die andere an eine Stromquelle angeschlossen ist. Dies erzeugt ein Spannungspotenzial, das die Bühne für die Ionisierung bereitet.

Die Kaskade der Ionisierung

Innerhalb des Gases befinden sich immer einige verirrte freie Elektronen. Das elektrische Feld beschleunigt diese Elektronen und verleiht ihnen kinetische Energie. Wenn ein energetisiertes Elektron mit einem Gasmolekül kollidiert, kann es ein weiteres Elektron losschlagen. Dieser Prozess wiederholt sich in einer Kettenreaktion oder Kaskade und erzeugt eine Fülle freier Elektronen und positiv geladener Ionen. Dieses selbsterhaltende ionisierte Gas wird als Glimmentladung oder Plasma bezeichnet.

Das Ergebnis der Ionisierung: Ein Gemisch reaktiver Spezies

Das resultierende Plasma ist nicht nur ein einfaches ionisiertes Gas. Die intensive Energie zersetzt die stabilen Precursor-Gasmoleküle in reaktive Radikale. Diese Radikale sind elektrisch neutrale Fragmente, die chemisch instabil und reaktionsfreudig sind, was sie zu den Hauptbausteinen für den abgeschiedenen Film macht.

Warum dieses Plasma der Kern des Prozesses ist

Die Verwendung von Plasma verändert den Abscheidungsprozess grundlegend und ermöglicht Ergebnisse, die mit Wärme allein nicht möglich wären. Es ist nicht nur ein Effekt; es ist der Motor, der die Reaktion antreibt.

Energieübertragung ohne extreme Hitze

Der Hauptvorteil von PECVD besteht darin, dass die Energie des Plasmas und nicht die thermische Energie die Abscheidungschemie antreibt. Die Kollisionen innerhalb des Plasmas liefern die Aktivierungsenergie, die erforderlich ist, um chemische Bindungen zu brechen – eine Aufgabe, die sonst Temperaturen von vielen Hundert oder Tausend Grad erfordern würde.

Senkung der Abscheidungstemperatur

Da das System nicht auf hohe Hitze angewiesen ist, können hochwertige Dünnschichten auf temperaturempfindlichen Substraten abgeschieden werden. Dazu gehören Kunststoffe, Polymere und komplexe Halbleiterbauelemente, die durch die hohen Temperaturen der herkömmlichen CVD beschädigt oder zerstört würden.

Erzeugung hochreaktiver Bausteine

Plasma ist außergewöhnlich effektiv bei der Zersetzung stabiler Precursor-Gase in die hochreaktiven Radikale, die für das Filmtwachstum erforderlich sind. Dieser Prozess ist weitaus effizienter als die thermische Zersetzung, was zu schnelleren Abscheidungsraten und einer größeren Bandbreite möglicher Filmmaterialien führt.

Verständnis der Kompromisse und Steuerung

Obwohl eine Plasmaumgebung leistungsstark ist, ist sie komplex und führt Variablen ein, die sorgfältig verwaltet werden müssen, um die gewünschten Filmeigenschaften zu erzielen.

Die Herausforderung der Gleichmäßigkeit

Es kann schwierig sein, eine perfekt gleichmäßige Plasmadichte zwischen den Elektroden zu erreichen. Jede Ungleichmäßigkeit kann zu Variationen in der Dicke und den Eigenschaften des Films auf der Substratoberfläche führen.

Das Risiko des Ionenbeschusses

Zusätzlich zur Erzeugung nützlicher Radikale enthält das Plasma auch energiereiche Ionen. Wenn sie nicht richtig gesteuert werden, können diese Ionen das Substrat und den wachsenden Film beschießen, was zu physischen Schäden, Defekten und Spannungen im Material führt.

Abstimmung des Prozesses: Leistung, Druck und Frequenz

Ingenieure steuern die Filmerigenschaften, indem sie die Plasma-Parameter einstellen. Eine Erhöhung der HF-Leistung erhöht im Allgemeinen die Plasmidichte und die Abscheidungsrate, während die Einstellung des Gasdrucks und der Frequenz die Energie der Ionen und die Art der erzeugten reaktiven Spezies feinabstimmen kann. Diese Steuerung ist entscheidend für die Verwaltung von Filmeigenschaften wie Dichte, Haftung und optischen Eigenschaften.

Anwendung auf Ihre Abscheidungsziele

Ihre Wahl der Plasmaerzeugungsmethode und der Betriebsparameter hängt vollständig von dem Material ab, das Sie abscheiden, und dem Substrat, das Sie verwenden.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf einem temperaturempfindlichen Substrat liegt: PECVD ist die ideale Wahl, da das Plasma die erforderliche Reaktionsenergie nicht-thermisch bereitstellt und das Substrat kühl hält.

- Wenn Ihr Hauptaugenmerk auf einem dichten, hochwertigen Film liegt: Sie müssen HF-Leistung und Druck sorgfältig ausbalancieren, um genügend reaktive Radikale zu erzeugen, ohne Schäden durch hochenergetischen Ionenbeschuss zu verursachen.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Wiederholbarkeit liegt: Ein HF-erzeugtes Plasma bietet die stabilste und abstimmbarste Umgebung, die eine präzise Kontrolle über die Wachstumsrate und Mikrostruktur des Films ermöglicht.

Letztendlich ist die Beherrschung des Plasmas der Schlüssel zur Beherrschung des PECVD-Prozesses und zur Erzielung von Hochleistungs-Dünnschichten.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Plasmaerzeugung | Elektrisches Feld, das auf ein Gas mit niedrigem Druck angelegt wird, typischerweise über HF-Leistung, was zu einer Ionisierungskaskade führt. |

| Zweck | Ermöglicht chemische Reaktionen für die Abscheidung ohne hohe Hitze und schützt temperaturempfindliche Substrate. |

| Hauptvorteile | Niedrigere Abscheidungstemperaturen, schnellere Raten und vielseitige Filmmaterialien. |

| Kontrollparameter | HF-Leistung, Gasdruck und Frequenz zur Steuerung von Filmdicke und Qualität. |

Bereit, Ihren PECVD-Prozess mit fortschrittlichen Plasmalösungen zu optimieren? KINTEK nutzt herausragende F&E und Eigenfertigung, um diverse Labore mit Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, zu versorgen. Unsere starke Fähigkeit zur tiefgehenden kundenspezifischen Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für eine überlegene Dünnschichtabscheidung präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Ergebnisse Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen