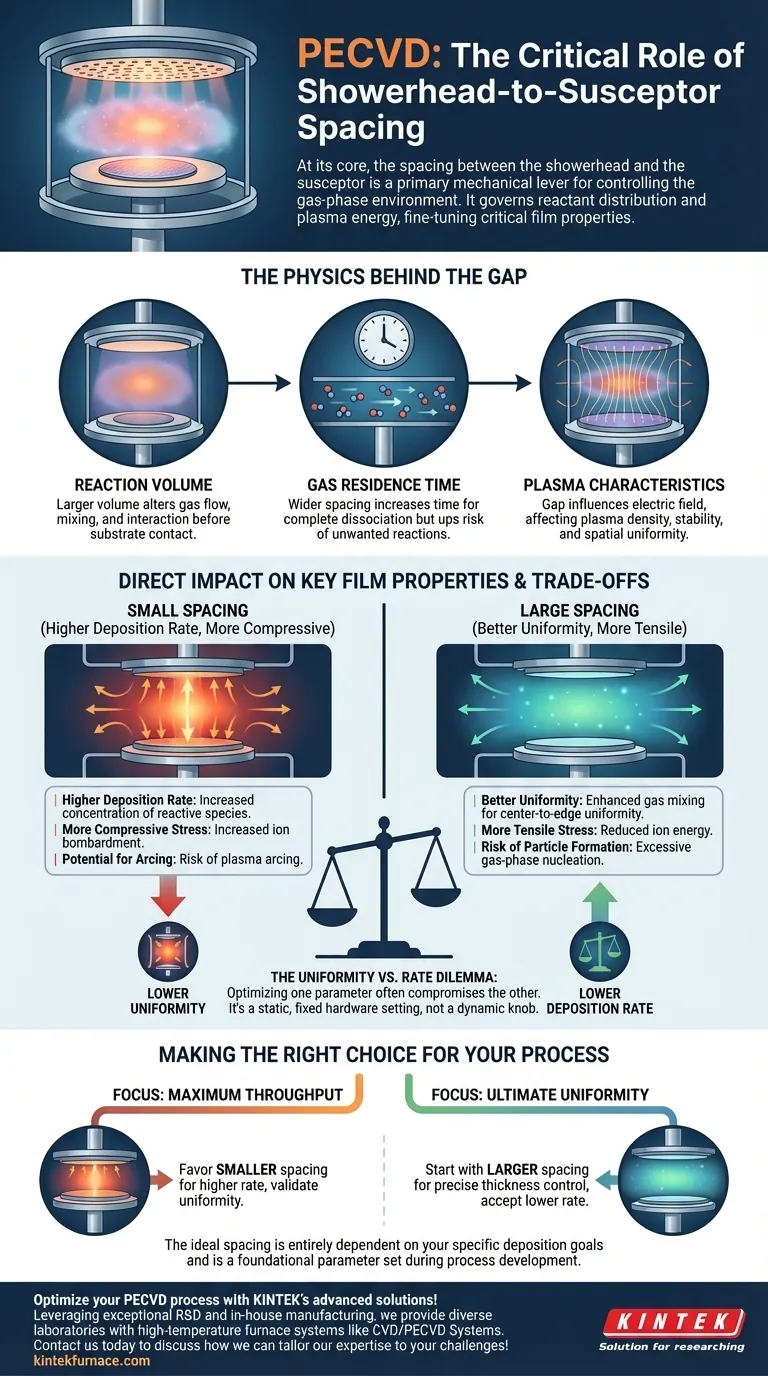

Im Grunde genommen ist der Abstand zwischen dem Düsenkopf und dem Substrathalter ein primärer mechanischer Hebel zur Steuerung der gasphasenbasierten Umgebung in einem Plasma-Enhanced Chemical Vapor Deposition (PECVD)-System. Dieser Abstand regelt direkt die Verteilung der Reaktantengase und der Plasmaenergie, was es den Ingenieuren wiederum ermöglicht, kritische Filmeigenschaften wie die Gleichmäßigkeit innerhalb des Wafer, die Abscheiderate und die intrinsische Filmspannung fein abzustimmen.

Die Anpassung des Abstands zwischen Düsenkopf und Substrathalter ist nicht nur eine geometrische Änderung; sie verändert grundlegend das Reaktionsvolumen, die Gasverweilzeit und die Plasmaeigenschaften. Die Beherrschung dieses Parameters bedeutet, das optimale Gleichgewicht zwischen Abscheiderate und Filmqualität für einen bestimmten Prozess zu finden.

Die Physik hinter dem Abstand

In einer PECVD-Kammer ist der Raum zwischen dem Gas zuführenden Düsenkopf und dem das Substrat haltenden Substrathalter nicht leer. Er ist das aktive Reaktionsvolumen, in dem Plasma erzeugt wird und Vorläuferstoffe in reaktive Spezies zerfallen, die letztendlich den dünnen Film bilden.

Definition des Reaktionsvolumens

Der Abstand bestimmt das Volumen, in dem die kritischen Gasphasenreaktionen stattfinden. Ein größeres Volumen (weiterer Spalt) verändert die Art und Weise, wie Gase fließen, sich vermischen und mit dem Plasma interagieren, bevor sie die Substratoberfläche erreichen.

Steuerung der Gasverweilzeit

Ein größerer Abstand erhöht die durchschnittliche Zeit, die ein Vorläufermolekül im Plasma verbringt, bevor es den Wafer erreicht oder abgepumpt wird. Diese längere Verweilzeit kann zu einer vollständigeren Dissoziation führen, erhöht aber auch das Risiko unerwünschter Gasphasenreaktionen und Partikelbildung.

Modulation der Plasmaeigenschaften

Der Abstand beeinflusst das elektrische Feld zwischen den beiden parallelen Platten (Düsenkopf und Substrathalter). Dies wirkt sich auf die Dichte, Stabilität und räumliche Gleichmäßigkeit des Plasmas aus, was wiederum die Gleichmäßigkeit des Ionen- und Radikalflusses, der auf die Waferoberfläche einwirkt, direkt beeinflusst.

Direkte Auswirkung auf wichtige Filmeigenschaften

Die Änderung des Abstands bietet eine leistungsstarke, wenn auch grobe Methode zur Anpassung der endgültigen Filmeigenschaften. Die Auswirkungen sind miteinander verbunden und leiten sich aus den oben beschriebenen physikalischen Änderungen ab.

Erreichung der Gleichmäßigkeit innerhalb des Wafers

Dies ist oft der Hauptgrund für die Anpassung des Abstands. Ein größerer Spalt kann dazu führen, dass sich die Reaktantengase gründlicher vermischen, bevor sie den Wafer erreichen, was die Gleichmäßigkeit von der Mitte zum Rand verbessern kann. Die am Zentrum des Wafers verbrauchten Reaktanden haben mehr Gelegenheit, durch frisches Gas, das von den Seiten diffundiert, wieder aufgefüllt zu werden.

Steuerung der Abscheiderate

Die Abscheiderate reagiert sehr empfindlich auf den Abstand. Ein kleinerer Spalt erhöht die Konzentration und den Fluss der reaktiven Spezies, die am Substrat ankommen, was zu einer höheren Abscheiderate führt. Umgekehrt reduziert ein größerer Spalt diesen Fluss, da die Spezies eine höhere Chance haben, sich zu rekombinieren oder abgepumpt zu werden, wodurch die Abscheiderate gesenkt wird.

Anpassung der Filmspannung

Die Filmspannung wird von Faktoren wie der Energie des Ionenbeschusses und der Filmdichte beeinflusst. Ein größerer Spalt kann die Plasmascheide verändern und möglicherweise die Energie der auf den Wafer auftreffenden Ionen reduzieren, was die Spannung tendenziell in eine zugfestere Richtung verschieben kann. Ein kleinerer, intensiverer Spalt kann den Beschuss erhöhen, was den Film oft spannungsreicher (komprimierender) macht.

Verständnis der Kompromisse

Die Anpassung des Düsenkopf-Abstands ist ein Spiel des Kompromisses. Die Optimierung eines Parameters geht oft auf Kosten eines anderen.

Das Dilemma zwischen Gleichmäßigkeit und Rate

Der grundlegendste Kompromiss besteht zwischen Gleichmäßigkeit und Abscheiderate. Ingenieure vergrößern oft den Abstand, um eine bessere Filmgleichmäßigkeit zu erzielen, müssen aber die Konsequenz eines langsameren Prozesses in Kauf nehmen, was den Wafer-Durchsatz reduziert.

Prozessstabilität und Partikelbildung

Ein sehr kleiner Spalt kann instabil sein und das Risiko von Lichtbogenentladungen zwischen Düsenkopf und Substrat erhöhen. Ein sehr großer Spalt kann zu übermäßiger Gasphasenkeimbildung führen, bei der sich Partikel im Plasma bilden und dann auf den Wafer fallen, was Defekte verursacht.

Ein statischer, kein dynamischer Parameter

Es ist wichtig zu verstehen, dass der Abstand des Düsenkopfes bei den meisten kommerziellen PECVD-Anlagen kein leicht einstellbarer „Regler“ für jeden Durchlauf ist. Es handelt sich um eine Hardware-Einstellung, die typischerweise bei der Installation oder Optimierung eines bestimmten Filmprozesses festgelegt wird. Eine Anpassung erfordert oft das Öffnen des Vakuums und einen erheblichen technischen Aufwand.

Die richtige Wahl für Ihren Prozess treffen

Der ideale Abstand hängt vollständig von den spezifischen Zielen Ihres Abscheideprozesses ab. Er ist ein grundlegender Parameter, der während der Prozessentwicklung festgelegt wird, um die Basisleistung des Geräts festzulegen.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz liegt: Sie werden wahrscheinlich einen kleineren Abstand bevorzugen, um eine höhere Abscheiderate zu erzielen, müssen jedoch sorgfältig prüfen, ob die Filmgleichmäßigkeit und die Fehlerrate innerhalb der Spezifikation bleiben.

- Wenn Ihr Hauptaugenmerk auf der ultimativen Filmgleichmäßigkeit liegt: Sie beginnen mit einem größeren Abstand und akzeptieren die geringere Rate als notwendigen Kompromiss, um eine präzise Dickenkontrolle über den gesamten Wafer zu erreichen.

- Wenn Sie einen neuen Prozess entwickeln: Betrachten Sie den Abstand als eine Schlüsselvariable, die Sie während der anfänglichen Charakterisierung untersuchen, um ein stabiles Prozessfenster zu finden, das Rate, Gleichmäßigkeit und Spannung ausgleicht.

Zu verstehen, wie dieser einzelne geometrische Parameter die komplexe Physik im Inneren der Kammer beeinflusst, ist grundlegend für die Beherrschung Ihres PECVD-Prozesses.

Zusammenfassungstabelle:

| Eigenschaft | Auswirkung kleiner Abstand | Auswirkung großer Abstand |

|---|---|---|

| Abscheiderate | Höher | Niedriger |

| Filmgleichmäßigkeit | Kann abnehmen | Verbessert sich |

| Filmspannung | Stärker kompressiv | Stärker zugfest |

| Prozessstabilität | Risiko von Lichtbogenbildung | Risiko der Partikelbildung |

Optimieren Sie Ihren PECVD-Prozess mit den fortschrittlichen Lösungen von KINTEK! Durch Nutzung herausragender F&E und hausinterner Fertigung bieten wir vielfältigen Laboren Hochtemperatur-Ofensysteme wie CVD/PECVD-Systeme, Muffel-, Röhren-, Dreh-, Vakuum- und Atmosphärenöfen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Filmqualität und Durchsatz verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir unsere Expertise an Ihre Herausforderungen anpassen können!

Visuelle Anleitung

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie erreicht MPCVD hohe Wachstumsraten bei der Diamantsynthese? Erzielen Sie schnelles, hochwertiges Diamantwachstum

- Wie verhält sich die Wachstumsrate von Diamanten zur Qualität bei der MPCVD-Methode? Geschwindigkeit und Reinheit für Ihre Anwendung ausbalancieren

- Warum gilt MPCVD als Eckpfeiler der modernen Materialwissenschaft und -technik? Schalten Sie hochreine Materialien für Innovationen frei

- In welchen Branchen wird das Mikrowellen-Plasma-CVD-System häufig eingesetzt? Erschließen Sie die Synthese hochreiner Materialien

- Was sind die beiden Hauptmethoden der synthetischen Diamantenproduktion? Entdecken Sie HPHT vs. CVD für im Labor gezüchtete Edelsteine