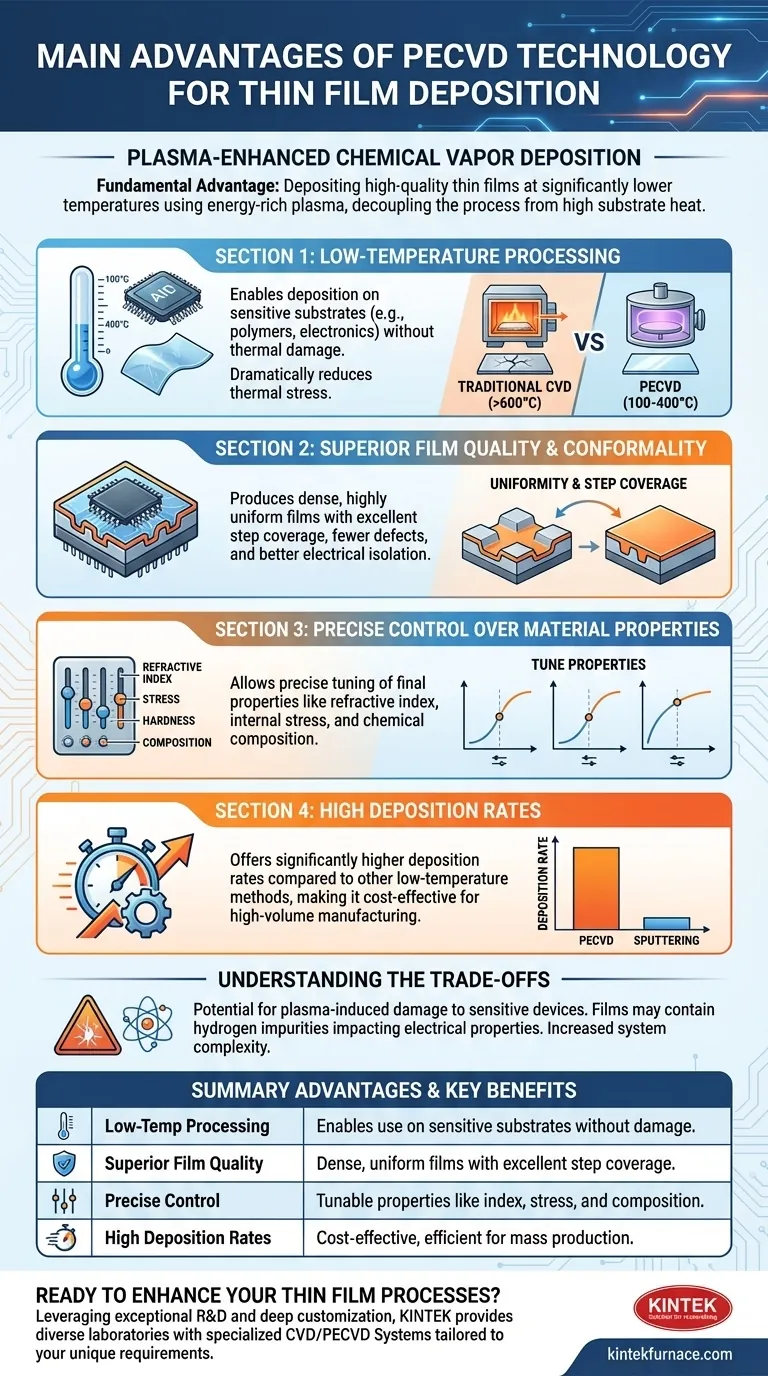

Der grundlegende Vorteil der Plasma-unterstützten Chemischen Gasphasenabscheidung (PECVD) liegt in ihrer Fähigkeit, hochwertige Dünnschichten bei wesentlich niedrigeren Temperaturen abzuscheiden als die herkömmliche Chemische Gasphasenabscheidung (CVD). Dies wird erreicht, indem ein energiereiches Plasma verwendet wird, um die notwendigen chemischen Reaktionen anzutreiben, anstatt sich ausschließlich auf hohe Hitze zu verlassen. Diese einzige Innovation ermöglicht eine überlegene Filmqualität, eine präzise Kontrolle der Materialeigenschaften und die Kompatibilität mit empfindlichen elektronischen Komponenten.

Die Kerninnovation von PECVD ist die Nutzung von Plasma, um die Energie für filmbildende Reaktionen bereitzustellen, wodurch der Prozess von hohen Substrattemperaturen entkoppelt wird. Dies ermöglicht die Herstellung von qualitativ hochwertigen, gleichmäßigen und präzise zugeschnittenen Filmen auf Materialien, die durch herkömmliche Hochtemperaturverfahren beschädigt oder zerstört würden.

Der Kernmechanismus: Wie PECVD funktioniert

Herkömmliche CVD erfordert hohe Temperaturen (oft >600°C), um genügend thermische Energie bereitzustellen, um die Precursor-Gase aufzuspalten und einen Film abzuscheiden. PECVD umgeht diese Einschränkung, indem in der Abscheidungskammer ein Plasma, ein energiereicher Materiezustand, erzeugt wird.

Entkopplung von Energie und Wärme

In einem PECVD-System wird ein elektrisches Feld auf ein Niederdruckgas angelegt, wodurch es ionisiert wird und ein Plasma bildet.

Dieses Plasma ist ein Gemisch aus Ionen, Elektronen und hochreaktiven neutralen Spezies. Während die Elektronen extrem energiereich sind, bleiben die Ionen und neutralen Gasatome relativ kühl.

Die Rolle energiereicher Elektronen

Die energiereichen Elektronen im Plasma kollidieren mit den Molekülen des Precursor-Gases. Diese Kollisionen liefern die Energie, die erforderlich ist, um chemische Bindungen aufzubrechen und reaktive Spezies zu erzeugen, die sich dann auf der Substratoberfläche abscheiden können.

Da die Energie für die Reaktion vom Plasma und nicht von der Hitze des Substrats stammt, kann das Substrat selbst bei einer viel niedrigeren Temperatur gehalten werden, typischerweise zwischen 100°C und 400°C.

Erklärung der Hauptvorteile

Dieser durch Plasma angetriebene Niedertemperaturmechanismus bietet mehrere deutliche Vorteile, die PECVD in der modernen Fertigung unverzichtbar machen.

Niedertemperaturverarbeitung

Die Fähigkeit, Filme bei niedrigen Temperaturen abzuscheiden, ist der transformativste Vorteil von PECVD. Er ermöglicht die Abscheidung auf vollständig gefertigten Bauteilen mit Metallschichten, Polymeren oder anderen temperaturempfindlichen Strukturen, ohne diese zu beschädigen.

Dies ist entscheidend für das Aufbringen abschließender Passivierungsschichten auf integrierte Schaltkreise oder die Herstellung von Bauteilen auf flexiblen Polymersubstraten. Es reduziert auch erheblich die thermische Spannung zwischen Schichten mit unterschiedlichen Ausdehnungskoeffizienten.

Überlegene Filmqualität und Konformität

PECVD erzeugt Filme, die dicht, hochgradig gleichmäßig über große Substrate verteilt sind und weniger Pin-Hole-Defekte aufweisen als andere Niedertemperaturverfahren.

Es bietet auch eine hervorragende Stufenabdeckung (Step Coverage), was bedeutet, dass sich der Film gleichmäßig über die komplexe, dreidimensionale Topographie eines Mikrochips abscheidet. Dies gewährleistet eine vollständige Abdeckung und elektrische Isolierung und verhindert den Ausfall von Bauteilen.

Präzise Kontrolle über Materialeigenschaften

Durch die Anpassung von Parametern wie Gasfluss, Druck, Leistung und Frequenz können Bediener die endgültigen Eigenschaften des abgeschiedenen Films präzise einstellen.

Dazu gehören kritische Eigenschaften wie der Brechungsindex (für optische Beschichtungen), die innere Spannung (für mechanische Stabilität), die Härte und die chemische Zusammensetzung (Stöchiometrie). Dieses Maß an Kontrolle ist bei rein thermischen Prozessen nur schwer zu erreichen.

Hohe Abscheidungsraten

Im Vergleich zu anderen Niedertemperaturabscheidungsmethoden wie dem Sputtern bietet PECVD in der Regel deutlich höhere Abscheidungsraten.

Dieser hohe Durchsatz macht es zu einer sehr kosteneffizienten und effizienten Wahl für hochvolumige Fertigungsumgebungen und wirkt sich direkt auf die Produktionsgeschwindigkeit und die Stückkosten aus.

Verständnis der Kompromisse

Obwohl PECVD leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Potenzial für plasmaverursachte Schäden

Dasselbe energiereiche Plasma, das die Niedertemperaturabscheidung ermöglicht, kann manchmal empfindliche elektronische Bauteile auf der Substratoberfläche beschädigen. Dies erfordert eine sorgfältige Abstimmung des Prozesses, um den Ionenbeschuss zu minimieren.

Chemische Verunreinigungen

PECVD-Filme, insbesondere Siliziumnitrid und -oxid, enthalten oft erhebliche Mengen an Wasserstoff. Der Wasserstoff stammt aus den Precursor-Gasen (wie Silan, SiH₄) und kann in den Film eingebaut werden.

Obwohl dies manchmal vorteilhaft ist, um Defekte zu passivieren, kann dieser Wasserstoff die elektrischen Eigenschaften und die thermische Stabilität eines Films beeinträchtigen, was ihn für bestimmte Anwendungen mit hoher Reinheit, bei denen ein Hochtemperatur-Thermoverfahren überlegen wäre, ungeeignet macht.

System- und Prozesskomplexität

Ein PECVD-System ist komplexer und teurer als ein einfacher thermischer CVD-Ofen. Der Prozess selbst weist mehr zu kontrollierende Variablen auf (HF-Leistung, Frequenz usw.), was eine anspruchsvollere Prozessentwicklung und -kontrolle erfordert.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig von den spezifischen Anforderungen Ihres Films und Substrats ab.

- Wenn Ihr Hauptaugenmerk auf der Fertigung auf temperaturempfindlichen Substraten liegt (wie CMOS-Wafern oder Polymeren): PECVD ist die definitive Wahl für die Abscheidung hochwertiger dielektrischer Filme ohne thermische Schäden.

- Wenn Ihr Hauptaugenmerk auf der Abstimmung spezifischer optischer oder mechanischer Eigenschaften liegt: Die umfangreiche Kontrolle von PECVD über Parameter wie Brechungsindex und Filmspannung bietet Ihnen unübertroffene Flexibilität.

- Wenn Ihr Hauptaugenmerk auf dem Fertigungsdurchsatz für Isolatoren liegt: Die hohen Abscheidungsraten von PECVD machen es zu einer wirtschaftlich sinnvollen Wahl für die Massenproduktion.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit und -dichte liegt: Ein Hochtemperatur-Thermoverfahren (wie LPCVD) kann eine bessere Option sein, da es plasmabedingte Verunreinigungen und Schäden vermeidet.

Letztendlich ermöglicht Ihnen das Verständnis dieser Grundprinzipien die Auswahl des präzisen Werkzeugs, das zur Erreichung Ihrer technischen Ziele erforderlich ist.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Niedertemperaturverarbeitung | Ermöglicht die Abscheidung auf empfindlichen Substraten (z. B. Polymere, Elektronik) ohne thermische Schäden |

| Überlegene Filmqualität | Erzeugt dichte, gleichmäßige Filme mit ausgezeichneter Stufenabdeckung und weniger Defekten |

| Präzise Kontrolle | Ermöglicht die Einstellung von Eigenschaften wie Brechungsindex, Spannung und Zusammensetzung |

| Hohe Abscheidungsraten | Bietet kosteneffizienten, effizienten Durchsatz für die Massenproduktion |

Bereit, Ihre Dünnschichtprozesse mit fortschrittlichen PECVD-Lösungen zu verbessern? Durch Nutzung herausragender F&E und interner Fertigung bietet KINTEK diverse Labore mit Hochtemperatur-Ofenlösungen, einschließlich unserer spezialisierten CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für eine überlegene Filmabscheidung präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten PECVD-Technologien Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie stellt ein CVD-System die Qualität von Kohlenstoffschichten sicher? Nanometerpräzision mit KINTEK erreichen

- Was sind die Hauptvorteile von PECVD-Rohröfen im Vergleich zu CVD-Rohröfen? Niedrigere Temperatur, schnellere Abscheidung und mehr

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor