Im Wesentlichen erreicht PECVD eine überlegene Konformität, da es sich um einen diffusiven Gasphasenprozess handelt, im Gegensatz zur Sichtliniennatur von PVD. Dieser grundlegende Unterschied in der Art und Weise, wie Beschichtungsmaterial zum Substrat gelangt, ermöglicht es PECVD, komplexe, dreidimensionale Topografien gleichmäßig zu beschichten, wo PVD Hohlräume und Schatten hinterlassen würde.

Der entscheidende Unterschied liegt im Transportmechanismus. PVD wirkt wie eine Sprühdose, die nur das beschichtet, was sie direkt „sehen“ kann. Im Gegensatz dazu verhält sich PECVD wie ein Nebel, bei dem Präkursorgase jede Spalte eines Substrats ausfüllen, bevor sie reagieren, um einen Film zu bilden, wodurch überall eine gleichmäßige Abdeckung gewährleistet wird.

Der grundlegende Unterschied: Gasdiffusion gegen Sichtlinie

Um die Konformität zu verstehen, muss man zuerst verstehen, wie das Beschichtungsmaterial auf der Oberfläche ankommt. PVD und PECVD verwenden radikal unterschiedliche Ansätze.

PVD: Ein gerichteter Sichtlinienprozess

Physikalische Gasphasenabscheidungsverfahren (PVD), wie Sputtern oder Verdampfen, funktionieren, indem Atome physisch aus einem festen Ausgangsmaterial ausgestoßen oder verdampft werden.

Diese Atome bewegen sich geradlinig durch ein Vakuum, bis sie auf das Substrat treffen. Dies ist vergleichbar mit der Verwendung einer Sprühdose; die Farbe landet nur auf den Oberflächen, die direkt auf die Düse zeigen.

Der „Abschattungseffekt“ bei PVD

Auf einer unebenen Oberfläche mit Merkmalen wie Gräben oder Stufen erzeugt diese direkte Sichtlinienbewegung „Schatten“.

Die Oberseiten der Merkmale und alle der Quelle zugewandten Oberflächen erhalten eine dicke Beschichtung, während vertikale Seitenwände und Grabenböden sehr wenig oder kein Material erhalten. Dies führt zu einer schlechten Stufenabdeckung und geringen Konformität.

PECVD: Ein nicht-gerichteter, diffuser Prozess

Die plasmagestützte chemische Gasphasenabscheidung (PECVD) arbeitet nach einem völlig anderen Prinzip. Es ist ein chemischer, kein physikalischer Prozess.

Präkursorgase werden in eine Kammer eingeführt, wo sie sich ausbreiten und zum Substrat diffundieren, ähnlich wie Luft einen Raum füllt.

Ein elektrisches Feld zündet ein Plasma, das die Energie liefert, um diese Gasmoleküle in reaktive Spezies aufzuspalten. Diese Spezies adsorbieren dann auf dem Substrat und reagieren, um einen festen Film zu bilden.

Warum Diffusion zu überlegener Konformität führt

Die diffuse Natur des PECVD-Prozesses ist die direkte Ursache für seine hervorragende Fähigkeit, komplexe Oberflächen gleichmäßig zu beschichten.

Erreichen jeder Ecke und Spalte

Da die Präkursorgase nicht gerichtet sind, ermöglicht ihre zufällige Bewegung, dass sie tief in Gräben mit hohem Aspektverhältnis eindringen und sich jeder Form anpassen.

Die Konzentration des Gases wird auf der gesamten freiliegenden Oberfläche des Substrats relativ gleichmäßig, unabhängig von seiner Ausrichtung.

Abscheidung durch Oberflächenreaktion

Der Schlüssel liegt darin, dass das Filswachstum bei PECVD eine chemische Oberflächenreaktion ist, nicht nur die Ansammlung ankommender Partikel.

Solange das reaktive Präkursorgas eine Oberfläche erreichen kann und die thermischen Bedingungen erfüllt sind, wächst der Film dort. Dies gewährleistet, dass die Seitenwände eines Grabens und sein Boden fast genauso effektiv beschichtet werden wie die Oberseite.

Die Abwägungen verstehen

Obwohl PECVD in Bezug auf die Konformität überlegen ist, ist es nicht pauschal besser als PVD. Die richtige Wahl hängt von den spezifischen Anforderungen des Films ab.

Der Fall für PVD

Trotz seiner schlechten Konformität wird PVD oft zur Abscheidung sehr reiner, dichter Filme, insbesondere von Metallen, bevorzugt.

Die Sichtliniennatur kann bei bestimmten Strukturierungsverfahren („Lift-off“) ein Vorteil sein, und es ist im Allgemeinen ein schnellerer und einfacherer Prozess für die Beschichtung flacher Oberflächen.

Einschränkungen von PECVD

PECVD-Filme sind oft weniger dicht als PVD-Filme und können Nebenprodukte der chemischen Reaktion enthalten, wie z. B. Wasserstoff, was unerwünscht sein kann.

Der Prozess beinhaltet mehr Variablen (Gasflüsse, Druck, Plasmaleistung, Temperatur), was die Prozessoptimierung komplexer machen kann als bei PVD.

Die richtige Wahl für Ihre Anwendung treffen

Ein echtes Verständnis des Materialtransportmechanismus ist Ihr bester Leitfaden für die Prozessauswahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Strukturen liegt (z. B. Gräben, MEMS): PECVD ist die klare Wahl aufgrund seiner Fähigkeit, gleichmäßige, konforme Filme bei niedrigeren Temperaturen zu liefern.

- Wenn Ihr Hauptaugenmerk auf einem hochreinen Metallfilm auf einem flachen Substrat liegt: PVD bietet überlegene Dichte, Reinheit und oft höhere Abscheidungsraten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Standard-Dielektrika wie Siliziumnitrid oder -oxid liegt: PECVD ist die branchenübliche Methode und bietet eine ausgezeichnete Balance zwischen Konformität und Filmeigenschaften.

Indem Sie die Abscheidungsmethode basierend auf ihrer grundlegenden Transportphysik auswählen, stellen Sie sicher, dass Ihr Prozess von Anfang an auf Ihre Designziele abgestimmt ist.

Zusammenfassungstabelle:

| Aspekt | PECVD | PVD |

|---|---|---|

| Transportmechanismus | Diffusiv, Gasphase | Sichtlinie, gerichtet |

| Konformität auf unebenen Oberflächen | Ausgezeichnet, gleichmäßige Abdeckung | Schlecht, Abschattungseffekte |

| Ideale Anwendungen | Komplexe 3D-Strukturen, MEMS, Dielektrika | Flache Oberflächen, hochreine Metalle |

| Hauptvorteile | Beschichtet alle Oberflächen, niedrigere Temperaturen | Hohe Dichte, Reinheit, schneller für flache Substrate |

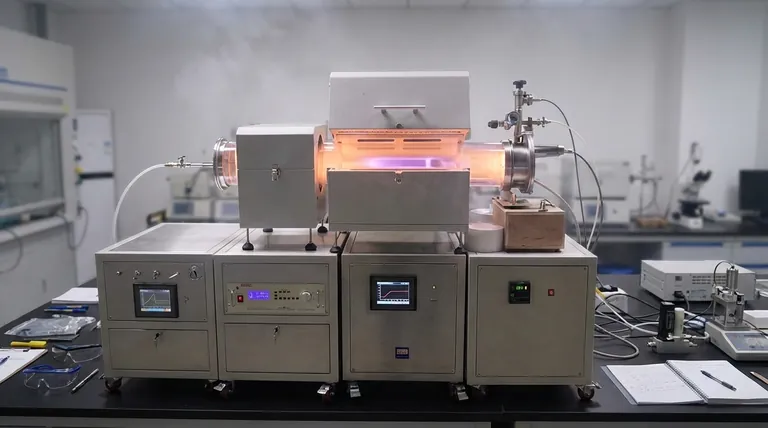

Benötigen Sie fortschrittliche Hochtemperatur-Ofenlösungen für Ihr Labor? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um maßgeschneiderte CVD/PECVD-Systeme, Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen anzubieten. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen, was Konformität und Effizienz verbessert. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Produktionsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen