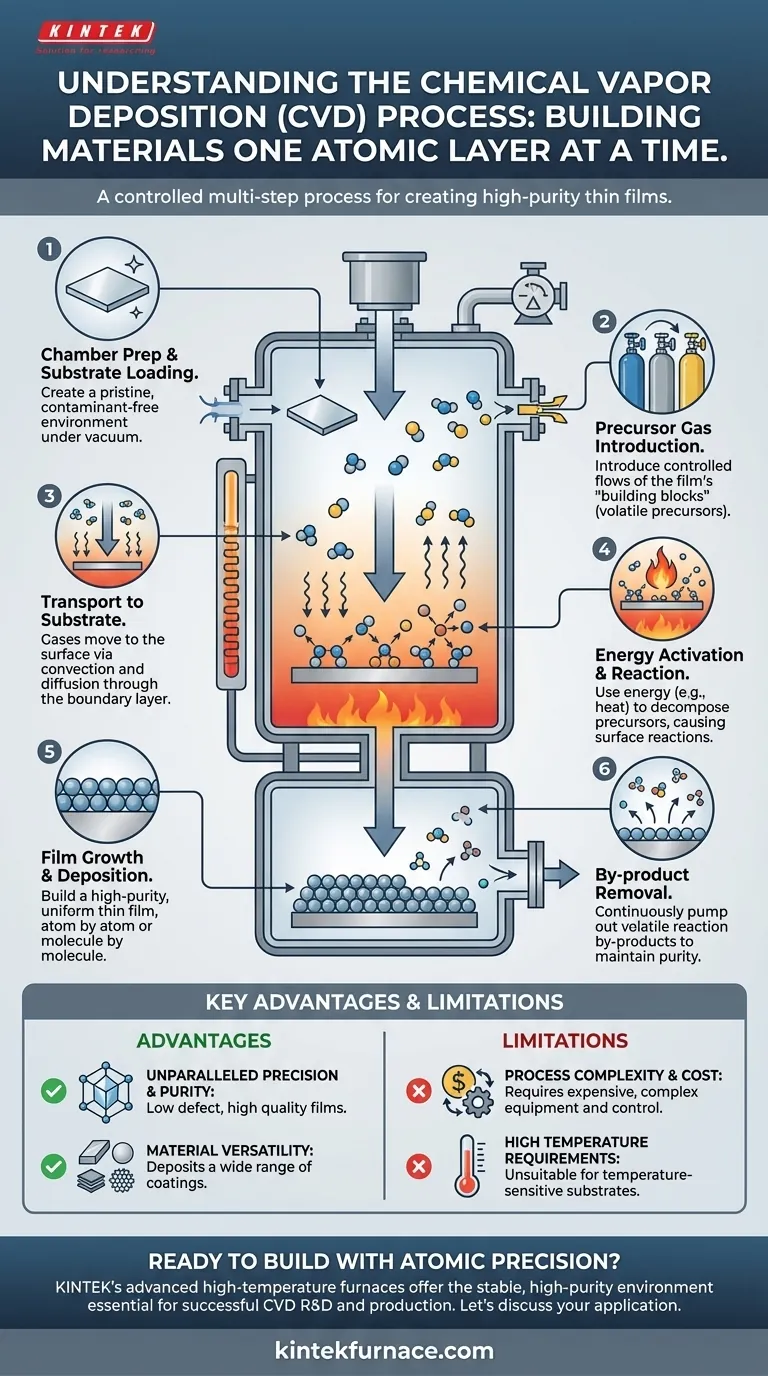

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein mehrstufiger Prozess, bei dem Precursor-Gase in eine kontrollierte Kammer eingeleitet, energetisiert (typischerweise mit Wärme) und chemisch reagiert werden, um einen festen, hochreinen Dünnfilm auf einem Substrat zu bilden. Die Kernsequenz umfasst den Transport reaktiver Gase, die Induktion chemischer Reaktionen auf oder nahe der Substratoberfläche, die anschließende Abscheidung des festen Materials und die Entfernung gasförmiger Nebenprodukte.

Die wahre Stärke von CVD liegt nicht nur in ihren Schritten, sondern in der präzisen Kontrolle über jeden einzelnen. Durch die Manipulation von Gasfluss, Temperatur und Druck bauen Sie im Wesentlichen ein Material von Grund auf neu auf, Schicht für Schicht, atomar oder molekular.

Das grundlegende Ziel: Aufbau mit atomarer Präzision

Im Kern ist CVD eine Abscheidungsmethode, die unter kontrollierten Bedingungen, oft im Vakuum, durchgeführt wird, um Dünnfilme von außergewöhnlicher Qualität aufzubauen. Es ist nicht wie Malen oder Eintauchen; es ist ein Konstruktionsprozess.

Das Ziel ist, ein Substrat flüchtigen Precursor-Molekülen auszusetzen, die die Elemente enthalten, die Sie abscheiden möchten. Wenn Energie zugeführt wird, zersetzen sich diese Precursoren oder reagieren auf der Oberfläche, hinterlassen einen festen Film und setzen Abfallprodukte als Gas frei.

Eine detaillierte Aufschlüsselung des CVD-Prozesses

Obwohl spezifische Parameter variieren, ist die grundlegende Abfolge der Ereignisse in jedem CVD-Prozess universell. Jeder Schritt ist ein Kontrollpunkt zur Bestimmung der Qualität, Dicke und Eigenschaften des endgültigen Films.

Schritt 1: Kammerpräparation und Substratbeladung

Bevor jegliche Chemie stattfinden kann, muss die Umgebung perfektioniert werden. Das Substrat (das zu beschichtende Material) wird gereinigt und in die Reaktionskammer gelegt.

Die Kammer wird dann versiegelt und typischerweise auf ein Vakuum abgepumpt. Dies entfernt Luft und andere Verunreinigungen, die die Reaktion stören oder als Verunreinigungen in den Film gelangen könnten.

Schritt 2: Einführung von Precursor-Gasen

Sobald die Kammer stabil ist, werden Precursor-Gase in einem hochkontrollierten Fluss eingeführt. Diese Gase sind die "Bausteine" – flüchtige Moleküle, die die für den endgültigen Film vorgesehenen Atome enthalten.

Um beispielsweise einen Siliziumfilm zu erzeugen, könnte ein Precursor wie Silan (SiH₄)-Gas verwendet werden. Die Flussraten dieser Gase sind entscheidend für die Steuerung der Abscheidungsrate und der endgültigen Zusammensetzung des Films.

Schritt 3: Transport zum Substrat

Die Precursor-Gase erreichen das Substrat nicht sofort. Sie werden durch Prozesse der Konvektion (der Gasgesamtströmung) und Diffusion (zufällige molekulare Bewegung) durch die Kammer transportiert.

Wenn sich die Gase dem beheizten Substrat nähern, durchqueren sie eine "Grenzschicht", eine dünne Region langsamer strömenden Gases direkt über der Oberfläche. Der Transport durch diese Schicht ist ein Schlüsselfaktor für eine gleichmäßige Abscheidung.

Schritt heady 4: Energieaktivierung und chemische Reaktion

Dies ist der Kern des CVD-Prozesses. Energie, am häufigsten hohe Temperatur, wird auf das Substrat oder das umgebende Gas angewendet. Diese Energie aktiviert die Precursor-Moleküle, wodurch sie zerfallen und reagieren.

Reaktionen können an zwei Stellen auftreten:

- Gasphasenreaktionen: Precursoren reagieren im Raum direkt über dem Substrat.

- Oberflächenreaktionen: Precursoren adsorbieren (haften) an der heißen Substratoberfläche und reagieren dann.

Oberflächenreaktionen werden oft bevorzugt, da sie zu qualitativ hochwertigeren, dichteren Filmen führen.

Schritt 5: Filmwachstum und Abscheidung

Die chemischen Reaktionen erzeugen ein festes Material, das sich auf dem Substrat abscheidet und einen Dünnfilm bildet. Diese Abscheidung erfolgt Atom für Atom oder Molekül für Molekül, was zu einer hochgradig gleichmäßigen und geordneten Filmstruktur führt.

Der Prozess dauert so lange an, wie Precursor-Gase zugeführt und Energie aufrechterhalten werden, was eine präzise Kontrolle über die endgültige Dicke des Films ermöglicht.

Schritt 6: Entfernung von Nebenprodukten

Die chemischen Reaktionen erzeugen auch flüchtige Nebenprodukte, die entfernt werden müssen. Für das Silan (SiH₄)-Beispiel wäre das Nebenprodukt Wasserstoffgas (H₂).

Diese gasförmigen Nebenprodukte desorbieren von der Oberfläche und werden kontinuierlich aus der Kammer gepumpt. Eine effiziente Entfernung ist entscheidend, um zu verhindern, dass sie den Film kontaminieren oder die laufende Abscheidung stören.

Verständnis der Kompromisse und Hauptvorteile

CVD ist eine leistungsstarke Technik, aber ihr Wert wird am besten verstanden, indem man ihre Stärken und inhärenten Einschränkungen untersucht.

Vorteil: Unvergleichliche Präzision und Reinheit

Da Sie die Gasreinheit kontrollieren und die Abscheidung auf molekularer Ebene erfolgt, erzeugt CVD Filme mit extrem hoher Reinheit und wenigen Defekten. Der Prozess ermöglicht eine präzise, wiederholbare Kontrolle über Dicke und Zusammensetzung.

Vorteil: Materialvielfalt

CVD ist nicht auf eine Materialart beschränkt. Es wird zur Abscheidung einer breiten Palette von Beschichtungen verwendet, darunter Metalle, harte Keramiken und sogar exotische Materialien wie Diamant und Graphen, was es unglaublich vielseitig macht.

Einschränkung: Prozesskomplexität und Kosten

Der Bedarf an Vakuumsystemen, präzisen Gasflussreglern und Hochtemperaturöfen macht CVD-Anlagen komplex und teuer. Der Prozess erfordert eine sorgfältige Rezeptentwicklung und -kontrolle, was den Betriebsaufwand erhöht.

Einschränkung: Hohe Temperaturanforderungen

Traditionelle CVD basiert auf hohen Temperaturen (oft mehrere hundert bis über 1000 °C), um eine chemische Reaktion anzutreiben. Dies macht sie ungeeignet für die Beschichtung temperaturempfindlicher Substrate, wie viele Kunststoffe oder vorverarbeitete Elektronik, die durch die Hitze beschädigt werden könnten.

Die richtige Wahl für Ihr Ziel treffen

Bei der Bewertung von CVD stimmen Sie deren Fähigkeiten mit Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, defektfreier Filme mit präziser Dicke liegt: CVD ist der Goldstandard aufgrund seiner Kontrolle auf atomarer Ebene.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: Sie müssen die erforderlichen hohen Temperaturen sorgfältig abwägen und CVD-Varianten mit niedrigeren Temperaturen wie die plasmaverstärkte CVD (PECVD) untersuchen.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur-Haltbarkeit liegt: Die starken, dichten Filme, die durch CVD hergestellt werden, sind ideal für die Herstellung von Beschichtungen, die in rauen Umgebungen funktionieren müssen.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Beschichtung mit hohem Durchsatz liegt: Sie müssen die hohen Anfangs- und Betriebskosten von CVD gegen die erforderliche Filmqualität abwägen, da einfachere Methoden für weniger anspruchsvolle Anwendungen ausreichen können.

Letztendlich geht es beim Beherrschen des CVD-Prozesses darum, jeden Schritt zu verstehen und zu manipulieren, um Materialien mit Absicht aufzubauen, Schicht für Schicht, atomar.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Primäres Ziel |

|---|---|---|

| 1 | Kammerpräparation & Substratbeladung | Eine makellose, kontaminationsfreie Umgebung schaffen. |

| 2 | Einführung von Precursor-Gasen | Kontrollierte Flüsse der "Bausteine" des Films einführen. |

| 3 | Transport zum Substrat | Gase durch Konvektion und Diffusion zur Oberfläche bewegen. |

| 4 | Energieaktivierung & Reaktion | Wärme nutzen, um Precursoren auf der Substratoberfläche zu zersetzen. |

| 5 | Filmwachstum & Abscheidung | Einen hochreinen, gleichmäßigen Dünnfilm Atom für Atom aufbauen. |

| 6 | Entfernung von Nebenprodukten | Flüchtige Reaktionsgase abpumpen, um die Filmreinheit zu erhalten. |

Bereit zum Bauen mit atomarer Präzision?

Die Beherrschung des CVD-Prozesses erfordert Geräte, die außergewöhnliche Kontrolle und Zuverlässigkeit bieten. Die fortschrittlichen Hochofenlösungen von KINTEK, einschließlich unserer spezialisierten Rohr- und Vakuum- & Atmosphärenöfen, sind so konstruiert, dass sie die stabile, hochreine Umgebung bieten, die für eine erfolgreiche CVD unerlässlich ist.

Unsere starke Eigenfertigung und tiefgreifenden Anpassungsmöglichkeiten ermöglichen es uns, ein System genau auf Ihre experimentellen Anforderungen zuzuschneiden, egal ob Sie neue Halbleiterschichten, harte Keramikbeschichtungen oder Graphenfilme entwickeln.

Lassen Sie uns die Zukunft bauen, Schicht für Schicht, atomar. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Dünnschicht-Forschung und -Entwicklung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl