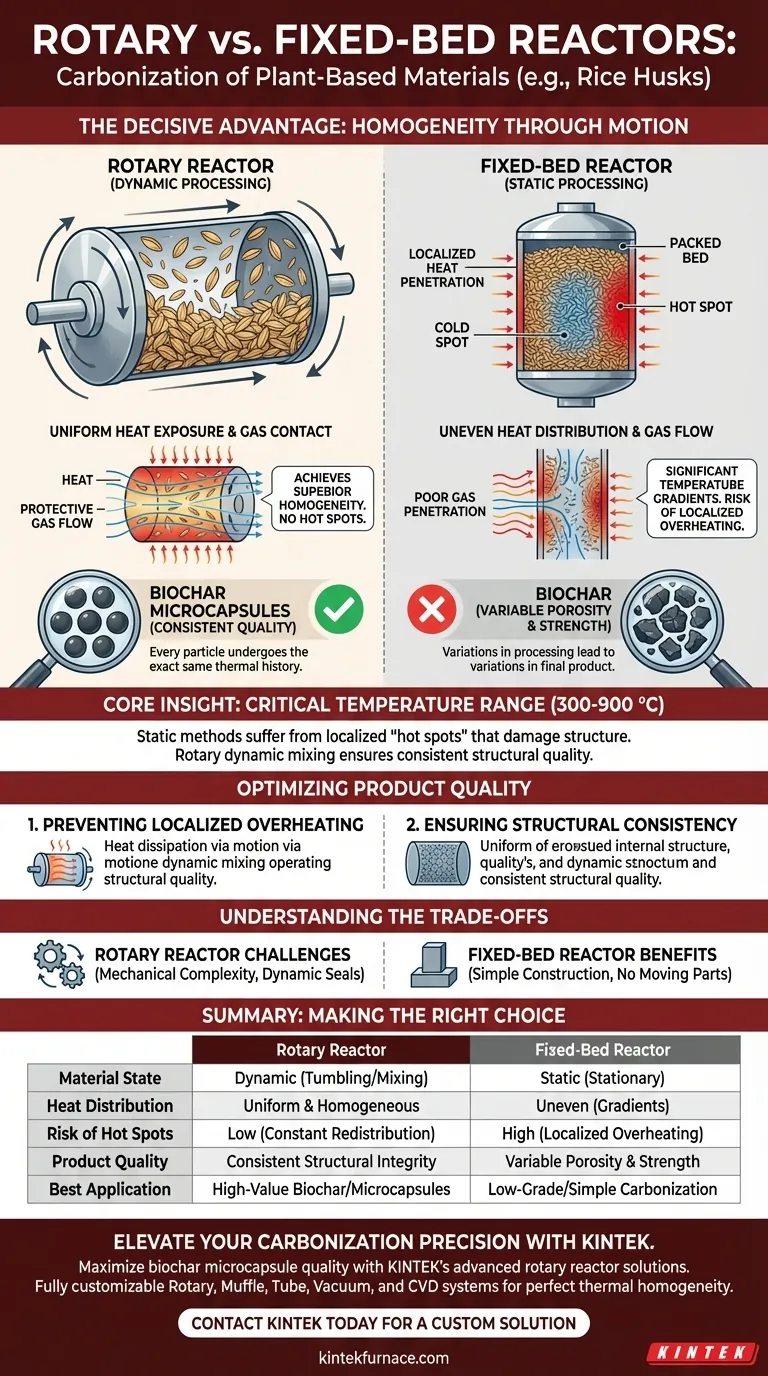

Der entscheidende Vorteil eines Drehrohrreaktors gegenüber einem Festbettreaktor für die Karbonisierung von Reishülsen liegt in seiner Fähigkeit, durch kontinuierliche mechanische Bewegung eine überlegene Homogenität zu erzielen. Während ein Festbettreaktor das Material statisch hält – was oft zu einer ungleichmäßigen Wärmeverteilung führt –, wälzt ein Drehrohrreaktor die Biomasse um und sorgt so für eine gleichmäßige Exposition gegenüber Wärme und Schutzgasen.

Kern Erkenntnis: Im kritischen Temperaturbereich von 300 bis 900 °C leiden statische Verarbeitungsverfahren oft unter lokalen „Hot Spots“, die die Produktstruktur beschädigen. Ein Drehrohrreaktor löst dieses Problem durch dynamisches Mischen des Rohmaterials, wodurch sichergestellt wird, dass jedes Teilchen die exakt gleiche thermische Geschichte durchläuft, um Biochar-Mikrokapseln von konsistenter struktureller Qualität zu erzeugen.

Die Mechanik der Gleichmäßigkeit

Die Grenze der statischen Verarbeitung

In einem Standard-Festbettreaktor bleibt die Biomasse (wie z. B. Reishülsen) während des gesamten Prozesses stationär. Die Wärme muss das Material durch Wärmeleitung durchdringen, was bei porösen Pflanzenfasern oft ineffizient ist.

Diese statische Anordnung führt häufig zu erheblichen Temperaturgradienten. Material, das sich am nächsten an der Wärmequelle befindet, kann verbrennen oder überhitzen, während Material in der Mitte möglicherweise nicht ausreichend verarbeitet wird.

Erreichen eines dynamischen Kontakts

Der Drehrohrreaktor führt einen kontinuierlichen Rotationsmechanismus ein. Dies erzeugt eine Wälzbewegung, die die Reishülsen in der Kammer ständig neu verteilt.

Nach technischen Beobachtungen sorgt diese Bewegung für einen „vollständigen Kontakt“ zwischen drei kritischen Elementen: dem Rohmaterial, der Wärmequelle und dem Schutzgas. Diese Interaktion ist in einem gepackten, statischen Bett praktisch nicht zu erreichen.

Optimierung der Produktqualität

Verhinderung lokaler Überhitzung

Eines der größten Risiken bei der Karbonisierung ist die lokale Überhitzung. In einem Festbett kann eingeschlossene Wärme die Biomasse über den gewünschten Karbonisierungspunkt hinaus abbauen und die Mikrostruktur effektiv zerstören.

Die dynamische Mischung des Drehrohrreaktors verhindert dies wirksam. Durch die ständige Bewegung der Partikel wird die Wärme gleichmäßig abgeführt, wodurch sichergestellt wird, dass kein einzelner Abschnitt der Charge über längere Zeit übermäßigen Temperaturen ausgesetzt ist.

Gewährleistung der strukturellen Konsistenz

Für Anwendungen mit Biochar-Mikrokapseln ist die interne Struktur der karbonisierten Hülse von größter Bedeutung. Unterschiede in der Verarbeitung führen zu Unterschieden in der Porosität und Festigkeit des Endprodukts.

Der Drehrohrprozess garantiert eine „strukturelle Konsistenz“. Da die Wälzbewegung eine ungleichmäßige Karbonisierung beseitigt, weist der entstehende Biochar eine einheitliche Qualität auf, die in statischen Systemen schwer zu reproduzieren ist.

Verständnis der Kompromisse

Mechanische Komplexität

Während der Drehrohrreaktor eine überlegene Produktqualität bietet, bringt er mechanische Komplexität mit sich. Festbettreaktoren haben keine beweglichen Teile, was ihre Konstruktion und Wartung vereinfacht.

Abdichtung und Atmosphärenkontrolle

Drehrohrreaktoren erfordern dynamische Dichtungen, um die Schutzgasatmosphäre während der Drehung der Trommel aufrechtzuerhalten. Dies stellt im Vergleich zum abgedichteten, statischen Behälter eines Festbettreaktors eine zusätzliche technische Herausforderung dar.

Die richtige Wahl für Ihr Ziel treffen

Bei der Auswahl eines Reaktortyps für die pflanzenbasierte Karbonisierung sollten Sie Ihre Wahl auf Ihre spezifischen Produktanforderungen abstimmen:

- Wenn Ihr Hauptaugenmerk auf Produktkonsistenz liegt: Wählen Sie den Drehrohrreaktor, um einen gleichmäßigen Wärmeübergang und hochwertige, strukturell stabile Biochar-Mikrokapseln zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf System Einfachheit liegt: Ein Festbettreaktor kann für Anwendungen geringerer Qualität ausreichend sein, bei denen leichte Schwankungen der Karbonisierung akzeptabel sind.

Letztendlich ist für hochwertige Biochar-Mikrokapseln, bei denen die strukturelle Integrität nicht verhandelbar ist, die dynamische Mischung eines Drehrohrreaktors die überlegene technische Lösung.

Zusammenfassungstabelle:

| Merkmal | Drehrohrreaktor | Festbettreaktor |

|---|---|---|

| Materialzustand | Dynamisch (Wälzen/Mischen) | Statisch (Stationär) |

| Wärmeverteilung | Gleichmäßig & Homogen | Ungleichmäßig (Temperaturgradienten) |

| Risiko von Hot Spots | Gering (Konstante Neuverteilung) | Hoch (Lokale Überhitzung) |

| Produktqualität | Konsistente strukturelle Integrität | Variable Porosität & Festigkeit |

| Beste Anwendung | Hochwertige Biochar/Mikrokapseln | Niedriggradige/einfache Karbonisierung |

Verbessern Sie Ihre Karbonisierungspräzision mit KINTEK

Maximieren Sie die Qualität Ihrer Biochar-Mikrokapseln mit den fortschrittlichen Drehrohrreaktorsystemen von KINTEK. Gestützt auf erstklassige F&E und Weltklasse-Fertigung bieten wir Drehrohr-, Muffel-, Röhren-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Labor- oder industriellen Hochtemperaturanforderungen zu erfüllen.

Geben Sie sich nicht mit ungleichmäßigen Ergebnissen zufrieden. Lassen Sie unsere Experten Ihnen helfen, ein System zu entwickeln, das perfekte thermische Homogenität und strukturelle Konsistenz für Ihre pflanzlichen Materialien gewährleistet.

Kontaktieren Sie KINTEK noch heute für eine individuelle Lösung

Visuelle Anleitung

Referenzen

- Alibek Mutushev, Dauren Mukhanov. Development and application of microcapsules based on rice husk and metallurgical sludge to improve soil fertility. DOI: 10.1038/s41598-024-73329-4

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die Schlüsselkomponenten eines Drehrohrofens? Optimieren Sie Ihre Materialverarbeitungseffizienz

- Welche Industrien nutzen Drehrohöfen und für welche Prozesse? Ein wesentlicher Leitfaden für industrielle Hochtemperaturanwendungen

- Welche Einschränkungen haben Quarzsinterrohre in Drehrohröfen? Wichtige Beschränkungen und Alternativen

- Was sind die Hauptmerkmale direkt befeuerter Drehrohröfen? Maximale Effizienz für die Verarbeitung von Schüttgütern

- Welche Rolle spielen Drehrohöfen bei der Kalkherstellung? Unverzichtbar für hochwertige industrielle Ergebnisse

- Was ist ein Drehrohrofen? Erreichen Sie gleichmäßige Erwärmung & Mischung für Ihre Materialien

- Welche Materialien werden zur Isolierung von Drehrohröfen verwendet und warum? Optimieren Sie Ihre Hochtemperaturprozesse mit Expertenwissen

- Welche Rolle spielen Drehrohröfen im Energiesektor? Steigerung der Effizienz bei der Verarbeitung von Biomasse und Batteriematerialien