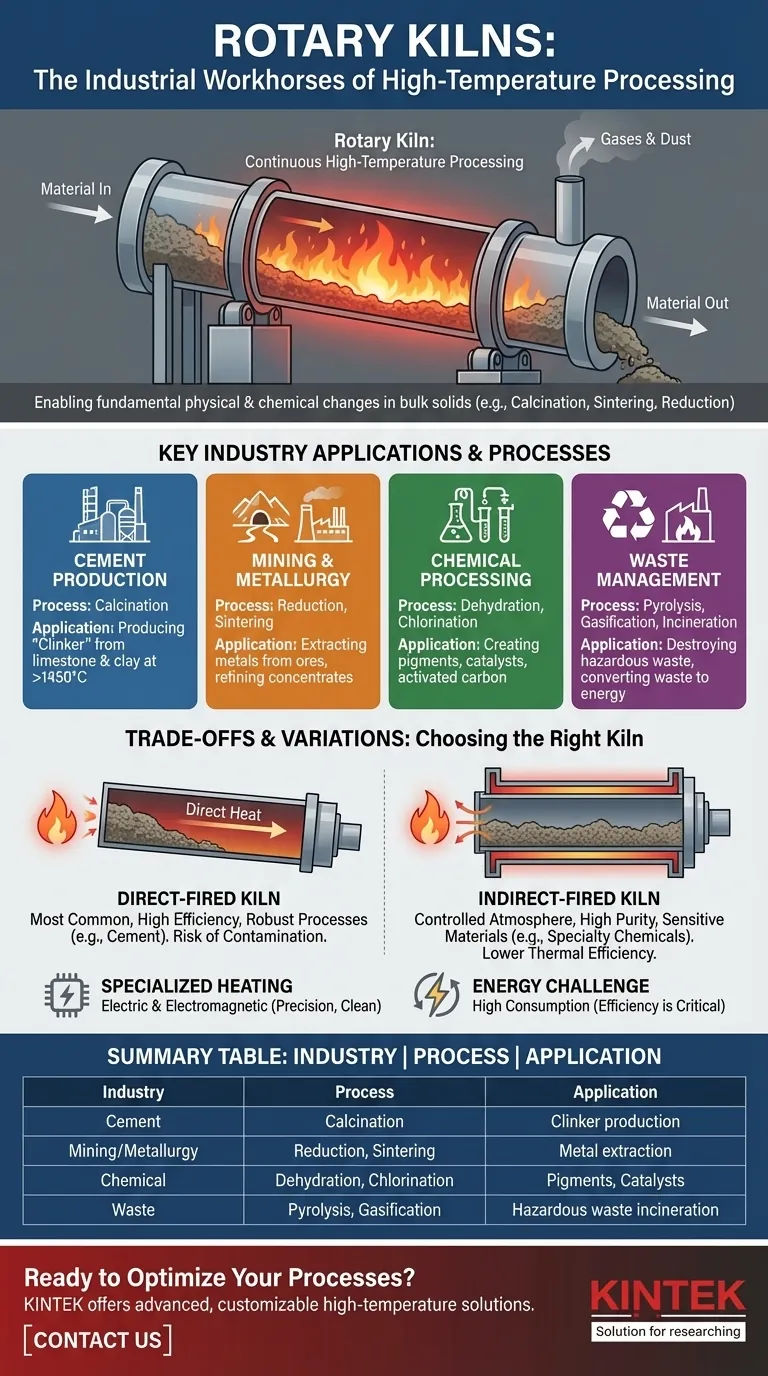

Im Grunde sind Drehrohöfen die industriellen Arbeitstiere für die Hochtemperatur-Materialverarbeitung. Sie sind in Sektoren wie der Zementherstellung, dem Bergbau und der Metallurgie, der chemischen Verarbeitung und der Abfallwirtschaft unverzichtbar. Diese Industrien verlassen sich auf Öfen, um grundlegende physikalische oder chemische Veränderungen an Schüttgütern durch Prozesse wie Kalzinierung, Sintern und Reduktion herbeizuführen.

Der weit verbreitete Einsatz von Drehrohöfen beruht auf einer einzigen, starken Fähigkeit: ihrer Fähigkeit, kontinuierlich große Mengen fester Materialien bei extremen Temperaturen zu verarbeiten, was sie zur Standardlösung für unzählige thermische Umwandlungsprozesse macht.

Die Kernfunktion: Ermöglichung der Hochtemperaturumwandlung

Ein Drehrohrofen ist im Wesentlichen ein großes, rotierendes, zylindrisches Gefäß, das in einem leichten Winkel geneigt ist. Dieses einfache Design macht ihn für die thermische Verarbeitung im industriellen Maßstab so vielseitig und effektiv.

Das Prinzip der kontinuierlichen Verarbeitung

Die Rotation des Ofens und die leichte Neigung stellen sicher, dass das Material, das in das obere Ende eingeführt wird, kontinuierlich zum unteren Ende transportiert wird. Diese ständige Wälzbewegung setzt die gesamte Oberfläche des Materials der Hitze aus und gewährleistet eine gleichmäßige Verarbeitung.

Die Kraft der Wärmebehandlung

Die intensive Hitze in einem Ofen ist der Katalysator für die Transformation. Verschiedene Industrien nutzen diese Hitze, um spezifische Ergebnisse zu erzielen, darunter:

- Kalzinierung: Erhitzen eines Feststoffs auf eine hohe Temperatur, um eine Zersetzung zu bewirken, wobei oft eine Komponente wie Kohlendioxid oder Wasser ausgetrieben wird.

- Sintern: Erhitzen von Materialien knapp unter ihren Schmelzpunkt, wodurch Partikel miteinander zu einer festen, porösen Masse verschmelzen.

- Reduktion: Entfernen von Sauerstoff aus einer Verbindung, ein entscheidender Schritt bei der Umwandlung von Erzen (wie Eisenoxid) in reine Metalle.

- Pyrolyse & Vergasung: Zersetzung von organischem Material bei hohen Temperaturen in Abwesenheit oder bei begrenztem Sauerstoff, was häufig bei der Abfallbehandlung eingesetzt wird.

Eine Aufschlüsselung der wichtigsten industriellen Anwendungen

Obwohl das Prinzip dasselbe ist, ist die Anwendung von Drehrohöfen hochspezifisch für das Ziel der Industrie.

Zementherstellung: Die Eckpfeileranwendung

Die Zementindustrie ist der größte Einzelnutzer von Drehrohöfen. Hier werden sie verwendet, um eine präzise Mischung aus Kalkstein, Ton und anderen Materialien bei über 1450 °C (2640 °F) zu kalzinieren, um „Klinker“ zu erzeugen, die wesentliche Komponente des modernen Zements.

Bergbau und Metallurgie: Gewinnung und Raffinierung von Metallen

In der Metallurgie sind Öfen für die Anfangsphasen der Metallproduktion unerlässlich. Sie werden für das Reduktionsrösten von Erzen, wie die Umwandlung von Eisenerz in direkt reduziertes Eisen, oder für das Schmelzen von Konzentraten zur Abtrennung wertvoller Metalle eingesetzt.

Chemische und Mineralverarbeitung: Herstellung essentieller Verbindungen

Die chemische Industrie setzt Öfen für eine Vielzahl von Aufgaben ein, darunter Dehydratisierung zur Entfernung von Wasser aus Verbindungen, Chlorierungsreaktionen und die Herstellung von Pigmenten oder Katalysatoren. Sie werden auch zur Herstellung von Produkten wie Aktivkohle durch kontrolliertes Erhitzen verwendet.

Umwelt- und Abfallwirtschaft: Neutralisierung und Wiederverwendung

Für die Abfallwirtschaft dienen Drehrohöfen als Hochtemperaturverbrennungsanlagen. Sie sind außerordentlich wirksam bei der Zerstörung gefährlicher organischer Abfälle und können in Vergasungsprozessen zur Umwandlung von Abfällen in Energie eingesetzt werden, was ihre Rolle bei der Umweltsanierung unterstreicht.

Abwägungen und Variationen verstehen

Obwohl leistungsstark, ist ein Drehrohrofen keine Einheitslösung. Die spezifische Konstruktion wird auf der Grundlage kritischer Abwägungen zwischen Effizienz, Reinheit und Kosten ausgewählt.

Direkte vs. indirekte Befeuerung

Ein direkt befeuerter Ofen ist die gebräuchlichste und thermisch effizienteste Konstruktion, da Flamme und Verbrennungsgase in direktem Kontakt mit dem Material stehen. Dies ist ideal für robuste Prozesse wie die Zementherstellung.

Ein indirekt befeuerter Ofen erhitzt das Material durch die Wand der rotierenden Trommel und hält das Material von den Verbrennungsgasen isoliert. Dies verhindert Verunreinigungen und ist notwendig, wenn die Produktreinheit oberste Priorität hat, wie bei Spezialchemikalien oder Anwendungen in Lebensmittelqualität.

Spezialisierte Erwärmung: Elektrisch und Elektromagnetisch

Für Prozesse, die extreme Präzision erfordern oder hochsensible Materialien betreffen, bieten elektrische oder elektromagnetische Induktionsöfen eine unübertroffene Temperaturkontrolle. Sie nutzen Widerstandsheizung oder Magnetfelder zur Wärmeerzeugung und eliminieren Verbrennungsnebenprodukte vollständig, wenn auch zu höheren Betriebskosten.

Die Herausforderung des Energieverbrauchs

Der primäre Kompromiss bei jedem Ofenbetrieb ist sein erheblicher Energieverbrauch. Der Prozess des Erhitzens massiver Materialmengen auf Tausende von Grad ist von Natur aus energieintensiv, was die thermische Effizienz zu einem kritischen Faktor für die Ofenkonstruktion und die betriebliche Rentabilität macht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von dem zu verarbeitenden Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Rohstoffen liegt (wie Zement oder Kalk): Ein großer, direkt befeuerter Ofen ist der Standard für seinen unübertroffenen Durchsatz und seine thermische Effizienz.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit oder empfindlichen chemischen Reaktionen liegt: Ein indirekt befeuerter Ofen bietet die notwendige kontrollierte, nicht kontaminierende Atmosphäre.

- Wenn Ihr Hauptaugenmerk auf der Abfallbehandlung oder der Rückgewinnung von Ressourcen liegt: Ein für Hochtemperaturverbrennung oder Vergasung ausgelegter Ofen ist erforderlich, um die vollständige Zerstörung gefährlicher Komponenten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Raffination von hochwertigen Metallen oder Spezialchemikalien liegt: Ein fortschrittlicher elektrischer oder elektromagnetischer Ofen kann wegen seiner Präzision und granularen Kontrolle über den Prozess gerechtfertigt sein.

Letztendlich liegt der Wert des Drehrohrofens in seiner einzigartigen Fähigkeit, rohe Schüttmaterialien durch die präzise Anwendung von Wärme in grundlegende Produkte umzuwandeln.

Zusammenfassungstabelle:

| Industrie | Schlüsselprozesse | Hauptanwendungen |

|---|---|---|

| Zementherstellung | Kalzinierung | Herstellung von Klinker aus Kalkstein und Ton bei hohen Temperaturen |

| Bergbau und Metallurgie | Reduktion, Sintern | Gewinnung von Metallen aus Erzen, Raffination von Konzentraten |

| Chemische Verarbeitung | Dehydratisierung, Chlorierung | Herstellung von Verbindungen wie Pigmenten, Katalysatoren, Aktivkohle |

| Abfallwirtschaft | Pyrolyse, Vergasung | Verbrennung gefährlicher Abfälle, Umwandlung von Abfall in Energie |

Sind Sie bereit, Ihre industriellen Prozesse mit fortschrittlichen Hochtemperaturlösungen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und die hauseigene Fertigung, um Labore mit hochmodernen Drehrohöfen und anderen Ofensystemen zu versorgen, darunter Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen und Produktionsanforderungen präzise erfüllen können, wodurch Effizienz und Ergebnisse verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Abläufe unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung