Kurz gesagt, Drehrohröfen werden mit einem System von Materialien isoliert, hauptsächlich hochtemperaturbeständigen Feuerfestmaterialien wie Ziegeln oder Zement für den Hauptofenkorpus und speziellen Keramiken wie Aluminiumoxid oder Quarz für das Prozessrohr. Dieser mehrschichtige Aufbau ist unerlässlich, um extreme Temperaturen zu bewältigen, chemischer Korrosion zu widerstehen und sicherzustellen, dass der Ofen effizient und sicher arbeitet.

Die Wahl der Isolierung in einem Drehrohrofen ist nicht die Frage nach einem einzelnen Material, sondern nach einem strategischen System. Der äußere Korpus basiert auf robusten Feuerfestmaterialien zur thermischen Eindämmung, während das interne Prozessrohr aufgrund seiner direkten Interaktion mit dem zu erhitzenden Material ausgewählt wird, wobei Temperaturstabilität, chemische Inertheit und Thermoschockbeständigkeit berücksichtigt werden.

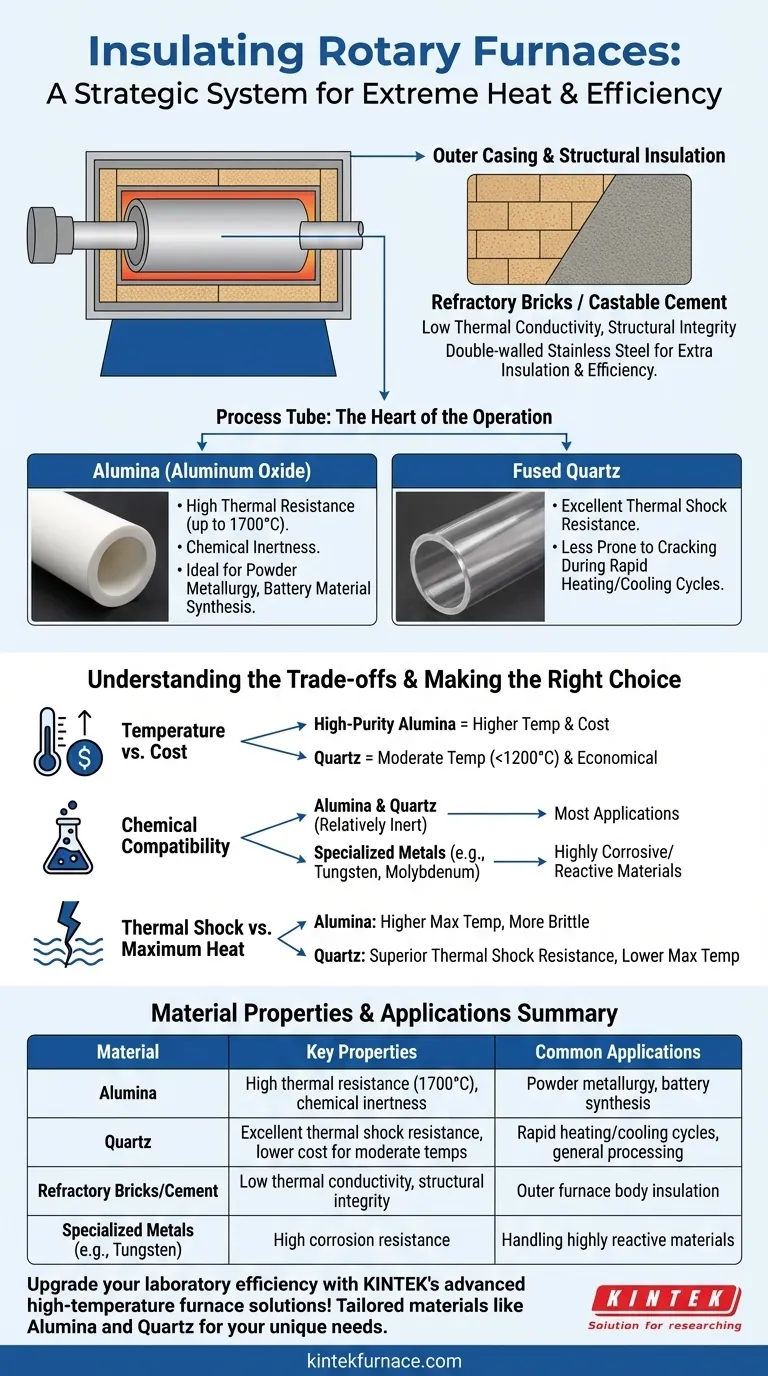

Der Aufbau der Drehrohrofenisolierung

Die Isolierung eines Drehrohrofens umfasst mehr als eine Komponente. Stellen Sie es sich als ein System mit zwei primären Schichten vor, die jeweils eine unterschiedliche, aber entscheidende Funktion erfüllen: die äußere strukturelle Isolierung und das innere Prozessrohr.

Das Außengehäuse und die strukturelle Isolierung

Der Hauptkörper des Ofens ist die erste Verteidigungslinie gegen Wärmeverlust. Seine Isolierung ist auf maximale thermische Eindämmung und strukturelle Integrität ausgelegt.

Diese Schicht wird typischerweise aus feuerfesten Materialien wie speziellen Ziegeln oder gießbarem Zement gebaut. Diese Materialien werden wegen ihrer extrem niedrigen Wärmeleitfähigkeit und ihrer Fähigkeit, konstanten hohen Temperaturen standzuhalten, ohne sich zu zersetzen, ausgewählt.

Darüber hinaus verfügen viele Öfen über eine doppelwandige Edelstahlkonstruktion. Dieses Design schafft einen Luftspalt oder einen Raum für zusätzliche Isolierung, wodurch die Wärmeübertragung in die äußere Umgebung weiter reduziert und die Gesamtenergieeffizienz des Ofens verbessert wird.

Das Prozessrohr: Das Herzstück des Betriebs

Im Prozessrohr findet die eigentliche Erwärmung und Materialverarbeitung statt. Diese Komponente steht in direktem Kontakt mit der Prozessatmosphäre und dem Material, was ihre Zusammensetzung absolut entscheidend macht.

Die Wahl des Rohrmaterials wird durch die spezifischen Anforderungen des Prozesses bestimmt, wobei zwei Materialien am häufigsten vorkommen: Aluminiumoxid und Quarz.

Warum Aluminiumoxid ein beliebtes Material ist

Aluminiumoxid (Aluminiumoxid) ist eine Hochleistungskeramik, die für ihre außergewöhnliche Stabilität bei sehr hohen Temperaturen bekannt ist und oft für den Dauerbetrieb bis zu 1700 °C (3092 °F) ausgelegt ist.

Seine Hauptvorteile sind eine hohe thermische Beständigkeit und eine ausgezeichnete chemische Inertheit, wodurch es für eine Vielzahl von Anwendungen in der Pulvermetallurgie, der Synthese von Batteriematerialien und der Forschung an neuen Energien geeignet ist.

Warum Quarz eine wichtige Alternative ist

Quarzglas ist ein weiteres gängiges Rohrmaterial, das aus einem anderen Hauptgrund geschätzt wird: seine hervorragende Beständigkeit gegen Thermoschock.

Wenn ein Prozess schnelle Heiz- oder Kühlzyklen erfordert, ist Quarz oft die bessere Wahl, da die Wahrscheinlichkeit, dass es unter plötzlichen Temperaturänderungen reißt, wesentlich geringer ist. Obwohl seine maximale Temperatur niedriger ist als die von Aluminiumoxid, macht seine thermische Stabilität es für spezifische Anwendungen unverzichtbar.

Die Kompromisse verstehen

Die Wahl des richtigen Materials ist eine Frage des Ausgleichs konkurrierender Prioritäten. Es gibt kein einziges "bestes" Material, sondern nur das am besten geeignete Material für die beabsichtigte Anwendung.

Temperatur vs. Kosten

Reineres Aluminiumoxidrohre können den extremsten Temperaturen standhalten, sind aber teurer. Für Prozesse, die bei moderateren Temperaturen (typischerweise unter 1200 °C) arbeiten, kann Quarz eine wirtschaftlichere und vollkommen geeignete Option sein.

Chemische Verträglichkeit

Das zu verarbeitende Material beeinflusst direkt die Wahl des Rohrs. Obwohl sowohl Aluminiumoxid als auch Quarz relativ inert sind, können bestimmte hochkorrosive oder reaktive Materialien spezielle Rohre erfordern. In diesen Nischenfällen können Metallrohre aus Wolfram oder Molybdän verwendet werden.

Thermoschock vs. maximale Hitze

Dies ist der klassische Kompromiss. Aluminiumoxid bietet eine höhere Obergrenze für dauerhafte Temperaturen, ist aber spröder und anfälliger für Risse, wenn es zu schnell erhitzt oder abgekühlt wird. Quarz bietet eine überlegene Leistung in dynamischen Temperaturumgebungen, hat aber eine niedrigere maximale Betriebstemperatur.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Ziel bestimmt die optimale Materialauswahl.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler Betriebstemperaturen und chemischer Stabilität liegt: Hochreines Aluminiumoxid ist die zuverlässigste Wahl für Ihr Prozessrohr.

- Wenn Ihr Hauptaugenmerk auf der Durchführung von Prozessen mit schnellen Heiz- und Kühlzyklen liegt: Quarz ist aufgrund seiner hervorragenden Thermoschockbeständigkeit die überlegene Option.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochkorrosiver oder spezifisch reaktiver Materialien liegt: Möglicherweise müssen Sie über Keramiken hinaus spezielle Metallrohre wie Wolfram oder Molybdän in Betracht ziehen.

Letztendlich ist die Auswahl des richtigen Isolations- und Rohrmaterials eine strategische technische Entscheidung, die sich direkt auf die Effizienz, Zuverlässigkeit und den Erfolg Ihres Prozesses auswirkt.

Übersichtstabelle:

| Material | Hauptmerkmale | Gängige Anwendungen |

|---|---|---|

| Aluminiumoxid | Hohe Wärmebeständigkeit (bis zu 1700 °C), chemische Inertheit | Pulvermetallurgie, Synthese von Batteriematerialien |

| Quarz | Ausgezeichnete Thermoschockbeständigkeit, niedrigere Kosten für moderate Temperaturen | Schnelle Heiz-/Kühlzyklen, allgemeine Verarbeitung |

| Feuerfeste Ziegel/Zement | Niedrige Wärmeleitfähigkeit, strukturelle Integrität | Isolierung des äußeren Ofengehäuses |

| Spezialmetalle (z. B. Wolfram) | Hohe Korrosionsbeständigkeit | Handhabung hochreaktiver Materialien |

Verbessern Sie Ihre Laboreffizienz mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Drehrohröfen, Muffelöfen, Rohröfen und mehr. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten präzise Isolierungs- und Rohrmaterialien – wie Aluminiumoxid oder Quarz – um Ihre einzigartigen experimentellen Anforderungen an Temperaturstabilität, chemische Beständigkeit und Thermoschockmanagement zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Zuverlässigkeit und Leistung Ihres Prozesses verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Materialanforderungen gelten für Ofenrohre? Optimierung von Leistung und Sicherheit in Hochtemperatur-Laboren

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Kernprozessbedingungen bietet eine Rohröfen? Beherrschung der Katalysator-Vorläuferbehandlung

- Worin unterscheiden sich Rollenöfen und Rohröfen in der Verwendung von Aluminiumoxid-Keramikrohren? Vergleichen Sie Transport vs. Umschließung

- Wie ermöglicht ein Vertikalrohr-Ofen die Simulation des industriellen Sinterprozesses für Eisenerze?