Die primäre Einschränkung eines Quarzrohrs in einem Drehrohrofen ist seine Betriebstemperaturgrenze. Obwohl Quarz eine ausgezeichnete chemische Reinheit bietet, ist es im Grunde ein Glas und kann nicht für Hochtemperaturprozesse verwendet werden, eine Einschränkung, die seine Eignung für bestimmte Anwendungen bestimmt. Seine physikalischen Eigenschaften führen auch zu Einschränkungen hinsichtlich mechanischer Haltbarkeit und Größe.

Die Wahl eines Ofenrohrs hängt nicht nur von der Temperatur ab; es ist ein kritischer Kompromiss zwischen chemischer Kompatibilität, mechanischer Widerstandsfähigkeit und der physischen Größe Ihres Betriebs. Quarz glänzt in Bezug auf Reinheit, ist aber durch Temperatur und Zerbrechlichkeit eingeschränkt, was es zu einem Spezialwerkzeug und keiner Universallösung macht.

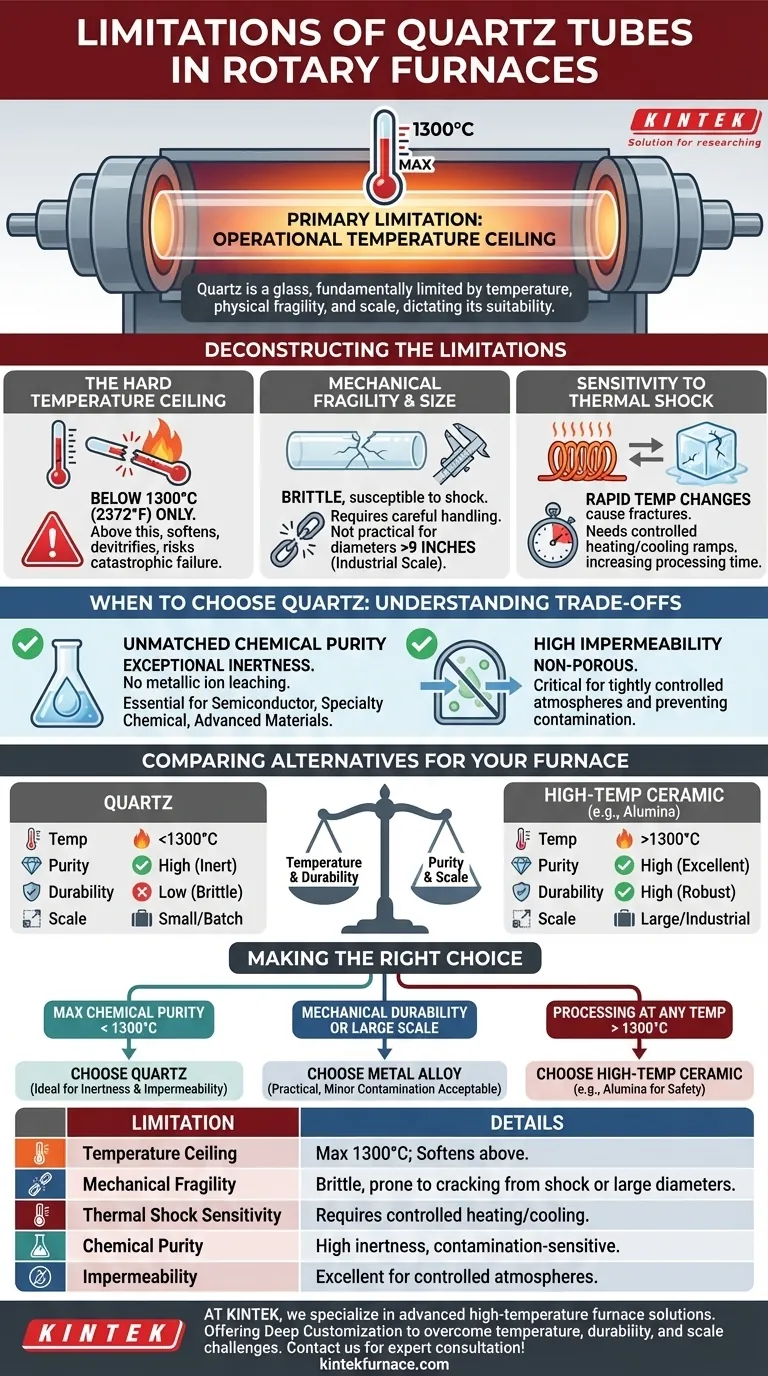

Die Einschränkungen von Quarz entschlüsseln

Um das richtige Material auszuwählen, müssen Sie zunächst die spezifischen Grenzen von Quarz als Ofenkomponente verstehen. Diese Einschränkungen sind keine Materialfehler, sondern inhärente Eigenschaften, die seinen Anwendungsfall definieren.

Die harte Temperaturobergrenze

Die bedeutendste Einschränkung ist, dass Quarzrohre nur für die Verarbeitung unter 1300°C (2372°F) geeignet sind. Dies ist eine nicht verhandelbare physikalische Grenze.

Oberhalb dieser Temperatur beginnt Quarz zu erweichen und zu entglasen, verliert seine strukturelle Integrität und kann potenziell zu einem katastrophalen Ofenausfall führen. Dies macht es völlig ungeeignet für Anwendungen, die höhere thermische Energie erfordern.

Mechanische Zerbrechlichkeit und Größenbeschränkungen

Als Glasform ist Quarz spröde und anfällig für mechanische Stöße. Dies erfordert eine sorgfältige Handhabung während der Installation, Wartung und des Betriebs, um Rissbildung zu vermeiden.

Darüber hinaus ist Quarz im Allgemeinen nicht praktikabel für sehr großvolumige Rohre. Während es sich hervorragend für Labor- und hochreine Chargenprozesse eignet, sind für industrielle Anwendungen mit Rohrdurchmessern von über neun Zoll oft Metalllegierungsrohre erforderlich.

Empfindlichkeit gegenüber Thermoschock

Schnelle Temperaturänderungen können einen Thermoschock hervorrufen, der zu Rissen oder Brüchen führt. Dies erfordert kontrollierte Heiz- und Kühlrampen, was die Gesamtbearbeitungszeit im Vergleich zu robusteren Materialien verlängern kann.

Die Kompromisse verstehen: Wann Quarz wählen

Trotz seiner Einschränkungen ist Quarz aufgrund einer einzigartigen Kombination nützlicher Eigenschaften oft die überlegene Wahl für bestimmte Prozesse. Das Verständnis dieser Vorteile ist der Schlüssel, um zu wissen, wann es zu spezifizieren ist.

Unerreichte chemische Reinheit

Der herausragende Vorteil von Quarz ist seine außergewöhnliche chemische Inertheit. Im Gegensatz zu Metalllegierungen löst Quarz keine metallischen Ionen in das zu verarbeitende Material aus.

Dies macht es unerlässlich für Anwendungen, die hochreine Produkte erfordern, wie in der Halbleiter-, Spezialchemikalien- und Hochmaterialindustrie, wo selbst Spuren von Verunreinigungen inakzeptabel sind.

Hohe Undurchlässigkeit

Quarzrohre sind nicht porös und hochgradig undurchlässig. Dies ist entscheidend für Prozesse, die eine streng kontrollierte Atmosphäre erfordern, um das Eindringen externer Verunreinigungen in die Reaktionszone zu verhindern und sicherzustellen, dass Prozessgase nicht entweichen.

Alternativen für Ihren Ofen vergleichen

Ihre Prozessanforderungen werden Sie zu Quarz oder einer seiner gängigen Alternativen führen. Die Entscheidung hängt vom Gleichgewicht zwischen Temperatur, Reinheit und Maßstab ab.

Metalllegierungsrohre

Legierungsrohre sind mechanisch robuster und können in viel größeren Durchmessern als Quarz hergestellt werden. Sie haben jedoch ihre eigenen strengen Einschränkungen.

Die meisten gängigen Legierungen haben eine Temperaturobergrenze unter 1200°C, die sogar niedriger ist als die von Quarz. Entscheidend ist, dass die Metalle in der Legierung mit dem Prozessmaterial oder den Abgasen reagieren und Verunreinigungen verursachen können.

Hochtemperatur-Keramikrohre (z.B. Aluminiumoxid)

Für Prozesse, die über 1300°C laufen müssen, sind fortschrittliche Keramiken wie Aluminiumoxid (Aluminiumoxid) notwendig.

Diese Materialien können viel höheren Temperaturen standhalten und bieten gleichzeitig eine ausgezeichnete chemische Reinheit, wobei sie die primären Vorteile von Quarz und Metalllegierungen kombinieren, wenn auch typischerweise zu höheren Kosten.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Prozessziel ist der ultimative Leitfaden für die Materialauswahl. Treffen Sie Ihre Entscheidung basierend auf Ihrem primären betrieblichen Treiber.

- Wenn Ihr Hauptaugenmerk auf maximaler chemischer Reinheit unter 1300°C liegt: Quarz ist aufgrund seiner Inertheit und Undurchlässigkeit die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit oder großtechnischer Verarbeitung unter 1200°C liegt: Ein Metalllegierungsrohr ist die praktischere und robustere Lösung, vorausgesetzt, geringfügige Verunreinigungen sind akzeptabel.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung bei Temperaturen über 1300°C liegt: Sie müssen ein Hochtemperatur-Keramikrohr, wie z.B. Aluminiumoxid, spezifizieren, um Betriebssicherheit und Erfolg zu gewährleisten.

Letztendlich ist die Auswahl des richtigen Rohrmaterials eine kritische technische Entscheidung, die sich direkt auf Prozesseffizienz, Produktreinheit und Betriebssicherheit auswirkt.

Zusammenfassende Tabelle:

| Einschränkung | Details |

|---|---|

| Temperaturgrenze | Maximal 1300°C; erweicht und entglast oberhalb dieser Grenze |

| Mechanische Zerbrechlichkeit | Spröde, anfällig für Risse durch Stoß oder große Durchmesser |

| Thermoschockempfindlichkeit | Erfordert kontrolliertes Heizen/Kühlen zur Vermeidung von Brüchen |

| Chemische Reinheit | Hohe Inertheit, ideal für kontaminationsempfindliche Prozesse |

| Undurchlässigkeit | Hervorragend für kontrollierte Atmosphären, verhindert Gaslecks |

Haben Sie Schwierigkeiten mit den Einschränkungen von Quarzrohren in Ihrem Drehrohrofen? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Durch außergewöhnliche F&E und Eigenfertigung bieten wir eine vielfältige Produktpalette, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme, mit starken tiefgreifenden Anpassungsmöglichkeiten, um Temperatur-, Haltbarkeits- und Größenprobleme zu überwinden. Verbessern Sie die Effizienz und Sicherheit Ihres Labors – kontaktieren Sie uns noch heute für fachkundige Beratung und maßgeschneiderte Lösungen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Hauptmerkmale eines Quarzrohrrohrofens? Entdecken Sie Hochtemperaturpräzision für Ihr Labor

- Was passiert mit konvektiven und strahlenden Wärmeübertragungseffekten bei hohen Ofengastemperaturen? Strahlung dominiert für überragende Erwärmung

- Welche technischen Anforderungen beeinflussen die externe thermische Festigkeit von Ofenrohren? Optimierung für Hochtemperaturanwendungen

- Was ist ein Quarzrohr-Ofen und wofür wird er hauptsächlich verwendet? Unverzichtbar für die kontrollierte Hochtemperaturverarbeitung

- Wie läuft der Arbeitsprozess eines Quarzrohr-Ofens typischerweise ab? Präzisionserhitzung für fortschrittliche Materialien meistern