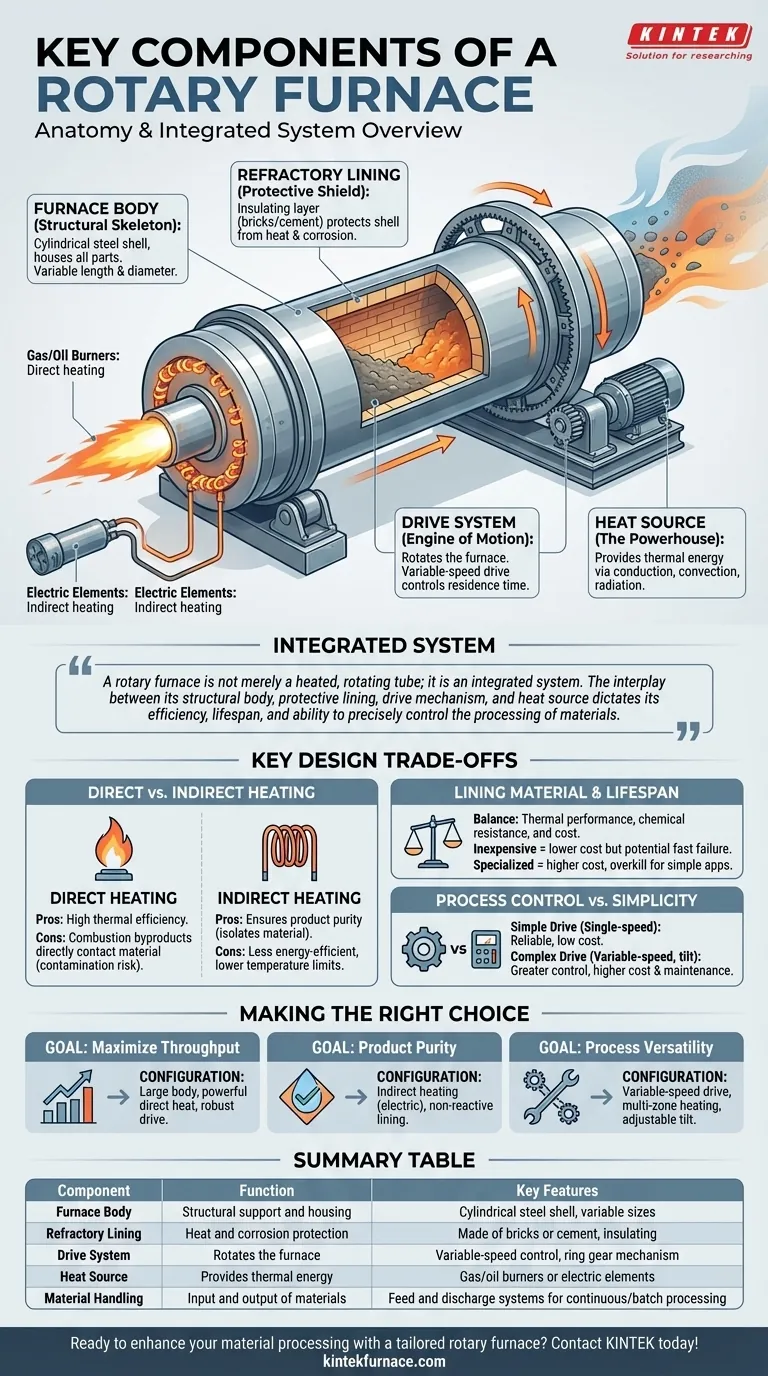

Im Kern besteht ein Drehrohrofen aus vier grundlegenden Komponenten. Dies sind das Ofengehäuse, das die Struktur bildet, eine innere feuerfeste Auskleidung zur Wärmeisolation und Korrosionsbeständigkeit, ein Antriebssystem zur Erzeugung der Rotation und eine Wärmequelle zur Bereitstellung der notwendigen Wärmeenergie.

Ein Drehrohrofen ist nicht nur ein beheiztes, rotierendes Rohr; er ist ein integriertes System. Das Zusammenspiel zwischen seinem strukturellen Gehäuse, der schützenden Auskleidung, dem Antriebsmechanismus und der Wärmequelle bestimmt seine Effizienz, Lebensdauer und die Fähigkeit, die Materialverarbeitung präzise zu steuern.

Die Anatomie eines Drehrohrofens: Eine Komponente-für-Komponente-Aufschlüsselung

Um wirklich zu verstehen, wie ein Drehrohrofen funktioniert, müssen wir jedes seiner Kernteile und die spezifische Funktion, die es innerhalb des Gesamtsystems ausführt, untersuchen.

Das Ofengehäuse: Das strukturelle Skelett

Das Ofengehäuse ist der zylindrische Mantel, der typischerweise aus geschweißten Stahlplatten besteht. Es ist die primäre strukturelle Komponente, die alle anderen Teile beherbergt.

Länge und Durchmesser dieses Gehäuses sind sehr variabel und reichen von kleinen Labormodellen bis zu riesigen Industrieöfen, die über 200 Meter lang sein können, je nach dem erforderlichen Durchsatz und Prozess.

Die feuerfeste Auskleidung: Der Schutzschild

Im Inneren des Stahlgehäuses befindet sich die feuerfeste Auskleidung. Diese Schicht ist entscheidend, um den Stahlmantel vor den extremen Innentemperaturen und vor chemischem oder abrasivem Verschleiß durch das zu verarbeitende Material zu schützen.

Diese Auskleidung besteht aus hitzebeständigen Materialien wie feuerfesten Ziegeln, gießbarem feuerfestem Zement oder anderen formbaren Substanzen, die aufgrund ihrer spezifischen isolierenden und korrosionsbeständigen Eigenschaften ausgewählt werden.

Das Antriebssystem: Der Motor der Bewegung

Das Antriebssystem ist der Mechanismus, der das Ofengehäuse dreht. Dies wird typischerweise mit einem großen Zahnkranz erreicht, der am Mantel befestigt ist und von einem motorgetriebenen Ritzel angetrieben wird.

Ein Hauptmerkmal ist die Verwendung eines Drehzahlregelantriebs. Dieser ermöglicht es dem Bediener, die Drehzahl präzise zu steuern, was wiederum die Verweildauer des Materials im Ofen (seine Verweilzeit) steuert – ein kritischer Prozessparameter. Einige Systeme ermöglichen auch das Anpassen der Neigung, um den Materialfluss zu beeinflussen.

Die Wärmequelle: Das Kraftwerk

Die Wärmequelle liefert die für den Prozess erforderliche thermische Energie. Dies kann auf verschiedene Weisen geschehen.

Gängige Quellen sind Gas- oder Ölbrenner, die direkt in die Ofenkammer feuern, oder elektrische Heizelemente, die um das Ofenrohr herum für indirekte Beheizung positioniert sind. Die Wärme wird durch eine Kombination aus Leitung, Konvektion und Strahlung auf das Material übertragen, verstärkt durch die Taumelbewegung der Rotation.

Materialhandhabungssysteme: Die Zufuhr und Ausgabe

Obwohl Teil des größeren Prozesses, sind die Zufuhr- und Entladesysteme integraler Bestandteil des Ofenbetriebs. Diese Mechanismen sind dafür verantwortlich, Rohmaterialien kontinuierlich oder chargenweise in ein Ende des Ofens zu speisen und das verarbeitete Produkt aus dem anderen Ende zu entfernen.

Die wichtigsten Design-Kompromisse verstehen

Die Wahl und Konfiguration dieser Komponenten beinhaltet kritische Kompromisse, die Leistung, Kosten und Eignung für eine gegebene Anwendung beeinflussen.

Direkte vs. indirekte Beheizung

Ein Ofen mit einem internen Gasbrenner (direkte Beheizung) bietet eine sehr hohe thermische Effizienz. Die Verbrennungsnebenprodukte kommen jedoch direkt mit dem Prozessmaterial in Kontakt, was eine Kontaminationsquelle sein kann.

Die Verwendung externer elektrischer Heizelemente (indirekte Beheizung) gewährleistet die Produktreinheit, indem das Material von der Wärmequelle isoliert wird. Diese Methode ist jedoch oft weniger energieeffizient und kann im Vergleich zu direkt beheizten Systemen obere Temperaturgrenzen aufweisen.

Auskleidungsmaterial und Lebensdauer

Die Auswahl des feuerfesten Materials ist ein Kompromiss zwischen thermischer Leistung, chemischer Beständigkeit und Kosten. Eine kostengünstige Auskleidung kann die anfänglichen Kapitalkosten senken, aber bei der Verwendung mit stark korrosiven Materialien schnell versagen, was zu kostspieligen Ausfallzeiten und Reparaturen führt. Eine spezialisierte, teure Auskleidung ist für aggressive chemische Umgebungen notwendig, wäre aber für einfachere Anwendungen überdimensioniert.

Prozesskontrolle vs. Einfachheit

Ein einfaches Antriebssystem mit fester Drehzahl ist unkompliziert und zuverlässig. Ein komplexeres System mit variabler Drehzahl, mehrzoniger Temperaturregelung und Neigungsverstellung bietet jedoch eine wesentlich präzisere Kontrolle über die Eigenschaften des Endprodukts. Diese zusätzliche Komplexität geht mit höheren Anfangskosten und einem erhöhten Wartungsaufwand einher.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Konfiguration eines Drehrohrofens hängt vollständig von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Benötigen Sie ein Ofengehäuse mit großem Durchmesser und großer Länge, eine leistungsstarke, direkt befeuerte Wärmequelle und ein robustes Antriebssystem.

- Wenn Ihr Hauptaugenmerk auf der Produktreinheit liegt: Ist ein indirekt beheizter Ofen (typischerweise elektrisch) mit einer sorgfältig ausgewählten, nicht reaktiven feuerfesten Auskleidung die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Prozessvielseitigkeit liegt: Priorisieren Sie ein System mit Drehzahlregelung, Mehrzonen-Heizungssteuerungen und einem einstellbaren Neigungsmechanismus, um eine breite Palette von Materialien und Spezifikationen zu verarbeiten.

Das Verständnis, wie jede Komponente zum Ganzen beiträgt, ermöglicht es Ihnen, ein System zu spezifizieren, das perfekt auf Ihre einzigartigen Verarbeitungsanforderungen zugeschnitten ist.

Zusammenfassungstabelle:

| Komponente | Funktion | Hauptmerkmale |

|---|---|---|

| Ofengehäuse | Strukturelle Unterstützung und Beherbergung | Zylindrischer Stahlmantel, variable Größen |

| Feuerfeste Auskleidung | Hitze- und Korrosionsschutz | Aus Ziegeln oder Zement, isolierend |

| Antriebssystem | Dreht den Ofen | Drehzahlregelung, Zahnkranzmechanismus |

| Wärmequelle | Liefert thermische Energie | Gas-/Ölbrenner oder elektrische Heizelemente |

| Materialhandhabung | Ein- und Ausgabe von Materialien | Zufuhr- und Entladesysteme für kontinuierliche/Chargenverarbeitung |

Bereit, Ihre Materialverarbeitung mit einem maßgeschneiderten Drehrohrofen zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- & Atmosphäre-Öfen und CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Leistung Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung