Im Kern ist der Drehrohrofen das zentrale Technologieelement für die Kalkherstellung. Dies geschieht durch einen Hochtemperaturprozess namens Kalzinierung, der Kalkstein (Kalziumkarbonat) durch die Abspaltung von Kohlendioxid chemisch in Branntkalk (Kalziumoxid) umwandelt. Dieser Prozess ist grundlegend für die Versorgung der Stahlherstellung, des Bauwesens und zahlreicher chemischer Anwendungen mit essenziellen Materialien.

Der Drehrohrofen ist nicht nur ein Ofen; er ist ein kontinuierlich arbeitender chemischer Reaktor. Seine Hauptaufgabe besteht darin, eine kontrollierte Hochtemperaturumgebung bereitzustellen, die effizient und konstant hochwertigen Branntkalk im industriellen Maßstab produziert.

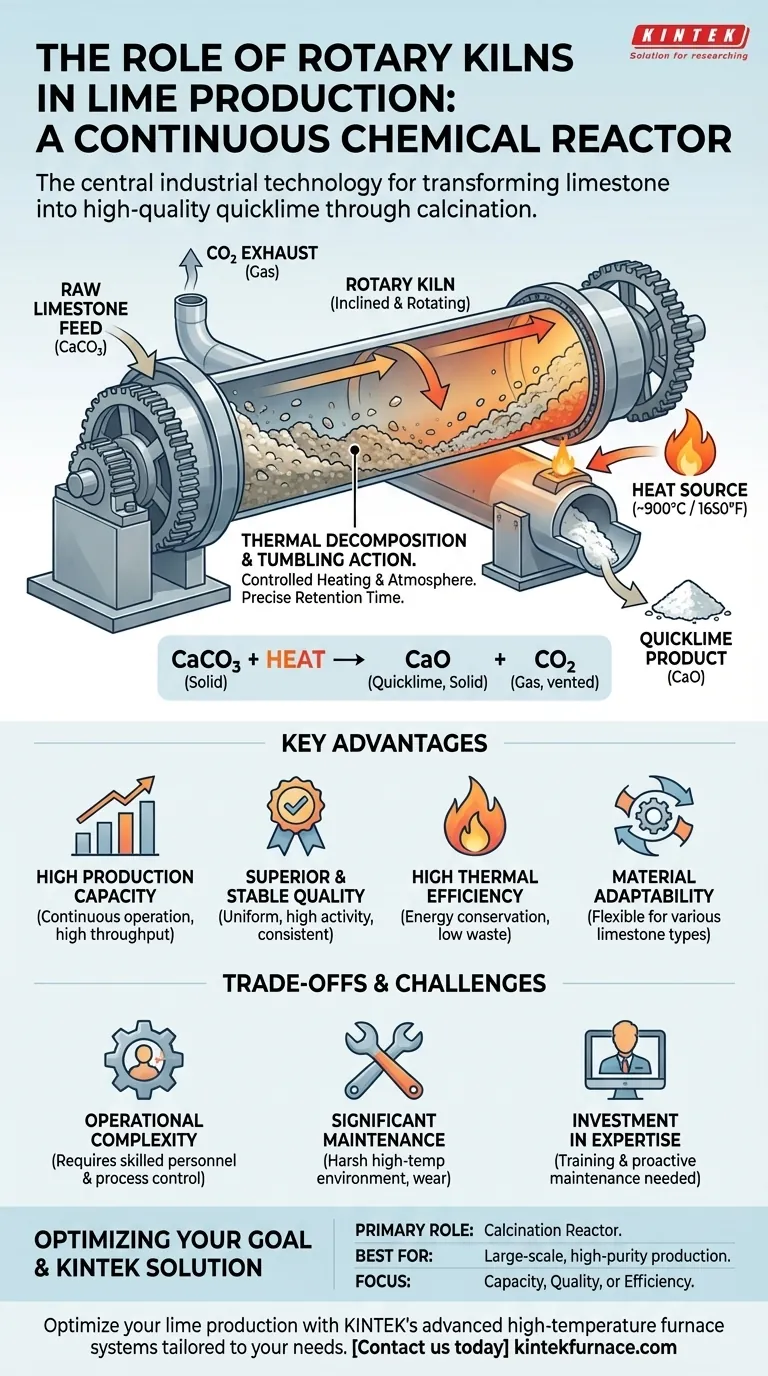

Wie ein Drehrohrofen Kalk herstellt

Ein Drehrohrofen führt einen präzisen thermischen und mechanischen Prozess durch, um Rohkalkstein in ein Endprodukt umzuwandeln. Der gesamte Betrieb ist auf kontinuierliche Hochleistungsproduktion ausgelegt.

Die grundlegende chemische Reaktion

Der Prozess basiert auf der thermischen Zersetzung. Wenn Kalkstein (CaCO₃) auf Temperaturen von etwa 900 °C (1650 °F) oder höher erhitzt wird, zerfällt er.

Diese Reaktion setzt Kohlendioxid (CO₂) frei und hinterlässt das gewünschte feste Produkt: Branntkalk (CaO).

Der mechanische Prozess

Ein Drehrohrofen ist ein großes, zylindrisches, rotierendes Gefäß, das leicht geneigt montiert ist. Rohkalkstein wird in das obere Ende eingeführt.

Während sich der Ofen langsam dreht, wirbelt das Material auf und bewegt sich allmählich zum unteren, heißeren Ende. Diese Wälzbewegung stellt sicher, dass jedes Partikel gleichmäßig der hohen Hitze ausgesetzt wird.

Kontrollierte Erhitzung und Atmosphäre

Die Wärme wird typischerweise direkt durch eine Flamme im Inneren des Ofens zugeführt. Das kontrollierte Temperaturprofil und die abgedichtete Umgebung stellen sicher, dass die Kalzinierungsreaktion effizient abläuft.

Das Material verbleibt für eine bestimmte Zeit im Ofen, bekannt als Verweilzeit, die entscheidend dafür ist, dass die Umwandlung vollständig ist.

Wichtige Vorteile bei der Kalkherstellung

Drehrohöfen sind aufgrund einer Kombination aus deutlichen Vorteilen, die mit anderen Technologien nur schwer zu erreichen sind, der Industriestandard für die großtechnische Kalkherstellung.

Hohe Produktionskapazität

Drehrohöfen sind für den kontinuierlichen Betrieb und hohen Durchsatz ausgelegt. Ihre Fähigkeit, große Mengen an Kalkstein zu verarbeiten, macht sie ideal für industrielle Anwendungen, die eine konstante Kalkversorgung erfordern.

Überlegene und stabile Produktqualität

Die präzise Kontrolle über Temperatur und das Durchmischen des Materials führen zu einem hochgradig gleichmäßigen Produkt. Dies erzeugt Kalk mit hoher Aktivität, einer entscheidenden Qualitätskennzahl für die Endanwendung in der Stahl- und chemischen Fertigung.

Hohe thermische Effizienz

Moderne Drehrohöfen sind auf Energieeinsparung ausgelegt. Ihre Konstruktion maximiert die Wärmeübertragung auf das Material und minimiert so Energieverluste und senkt die Betriebskosten.

Anpassungsfähigkeit an Rohmaterialien

Diese Öfen können eine breite Palette von Kalksteinarten und -größen verarbeiten. Diese Flexibilität ermöglicht es Herstellern, lokal verfügbare Rohstoffe zu verwenden, ohne die Qualität des Endprodukts zu beeinträchtigen.

Verständnis der Kompromisse und Herausforderungen

Obwohl sie äußerst wirksam sind, ist der Betrieb eines Drehrohrofen-Systems ein bedeutendes Unterfangen, das spezifische Anforderungen und Komplexitäten mit sich bringt.

Betriebliche Komplexität

Der ordnungsgemäße Betrieb eines Drehrohrofens erfordert qualifiziertes Fachpersonal. Faktoren wie Zufuhrrate, Drehgeschwindigkeit, Brennstofffluss und Temperatur müssen sorgfältig gesteuert werden, um die Prozessstabilität und Produktqualität aufrechtzuerhalten.

Erheblicher Wartungsaufwand

Die raue Hochtemperaturbetriebsumgebung führt dazu, dass die Ausrüstung erheblichen Verschleiß erfährt. Verzögerte oder unsachgemäße Wartung kann zu Geräteausfällen, kostspieligen Ausfallzeiten und potenziellen Produktionsunfällen führen.

Investition in Fachwissen

Um einen sicheren und effizienten Betrieb zu gewährleisten, müssen Anlagen in technische Schulungen für Bediener und robuste Instandhaltungsmanagementprogramme investieren. Dies erhöht die Kompetenz der Bediener und sichert die langfristige Stabilität und Zuverlässigkeit der Ausrüstung.

Die richtige Wahl für Ihr Ziel treffen

Die Optimierung eines Drehrohrofenbetriebs hängt vollständig von Ihrem primären Ziel ab. Das Verständnis des Gleichgewichts zwischen Kapazität, Qualität und Betriebskosten ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen, kontinuierlichen Produktion liegt: Der Drehrohrofen ist aufgrund seines unübertroffenen Durchsatzes und seiner Kapazität die definitive Technologie.

- Wenn Ihr Hauptaugenmerk auf hochreiner, gleichbleibender Produktqualität liegt: Die präzise Kontrolle von Temperatur und Mischung im Ofen bietet überlegene Kontrolle über die Aktivität und Konsistenz des Kalks.

- Wenn Ihr Hauptaugenmerk auf Betriebseffizienz und Zuverlässigkeit liegt: Sie müssen sich zu erheblichen Investitionen in die Schulung der Bediener und einen proaktiven Wartungsplan verpflichten, um die Betriebszeit und Energieeffizienz zu maximieren.

Letztendlich macht die Fähigkeit des Drehrohrofens, ein Rohmineral mit Präzision und in großem Maßstab in eine hochwertige Industriechemikalie umzuwandeln, ihn zu einem unverzichtbaren Gut in der modernen Fertigung.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Hauptrolle | Zentraler chemischer Reaktor für die Kalzinierung, Umwandlung von Kalkstein in Branntkalk |

| Hauptprozess | Thermische Zersetzung bei ca. 900 °C, mit kontrollierter Erhitzung und Wälzbewegung |

| Hauptvorteile | Hohe Produktionskapazität, überlegene Produktqualität, hohe thermische Effizienz, Materialanpassungsfähigkeit |

| Herausforderungen | Betriebliche Komplexität, erheblicher Wartungsaufwand, Bedarf an Fachpersonal |

| Am besten geeignet für | Großtechnische, kontinuierliche Produktion; hochreiner Kalk; Industrien wie Stahlherstellung und Bauwesen |

Optimieren Sie Ihre Kalkproduktion mit den fortschrittlichen Lösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E- und hausinterner Fertigung bieten wir vielfältige Labor- und Industrieanlagen mit Hochtemperatur-Ofensystemen an, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Drehrohöfen, Muffelöfen, Rohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Fähigkeiten zur Tiefenanpassung unterstützt werden, um einzigartige experimentelle und Produktionsanforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz, Qualität und Zuverlässigkeit Ihrer Prozesse zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung