Im Kern zeichnen sich direkt befeuerte Drehrohröfen durch ihre Heizmethode aus: Der Brennstoff wird direkt im selben rotierenden Ofen verbrannt, der das zu verarbeitende Material enthält. Dieses Design führt zu einer extrem hohen Wärmeübertragungseffizienz, da die Verbrennungsgase in direktem Kontakt mit dem Material stehen. Sie sind außergewöhnlich kostengünstig und eignen sich gut für die Verarbeitung großer Materialmengen, die den Kontakt mit diesen Gasen vertragen.

Ein direkt befeuerter Drehrohrofen ist ein leistungsstarkes und effizientes Werkzeug für die thermische Verarbeitung, aber sein Hauptvorteil – der direkte Kontakt zwischen Wärmequelle und Material – ist auch seine größte Einschränkung. Die Entscheidung für die Verwendung hängt davon ab, ob Ihr Material einer möglichen Kontamination durch Verbrennungsprodukte standhalten kann.

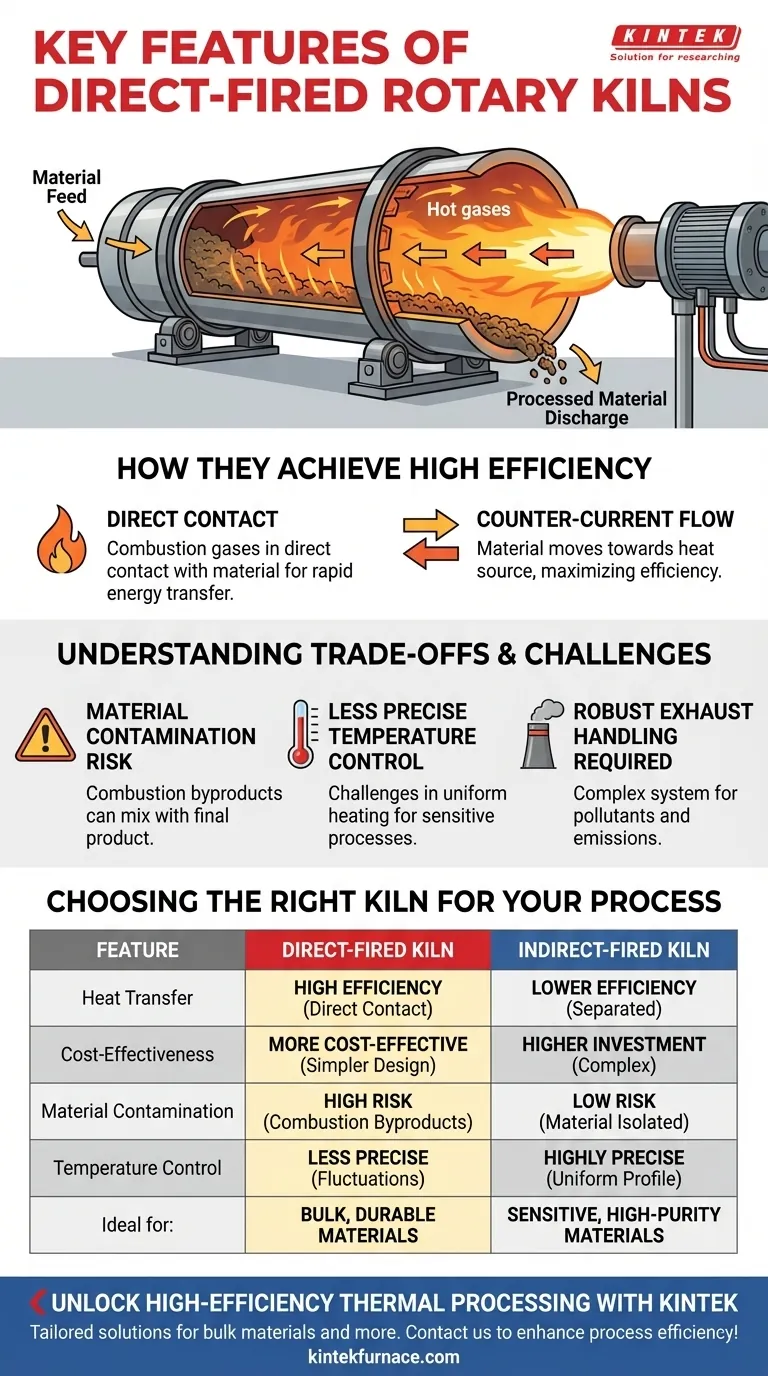

Wie direkt befeuerte Öfen eine hohe Effizienz erreichen

Das Design eines direkt befeuerten Ofens ist auf maximale Wärmeübertragung und Durchsatz ausgelegt, was ihn zu einem Arbeitspferd in vielen Schwerindustrien wie der Mineralverarbeitung und dem Metallrecycling macht.

Das Prinzip des direkten Kontakts

Das definierende Merkmal ist die interne Flamme und der Gasweg. Der Brenner schießt direkt in den zylindrischen Mantel des Ofens, und die entstehenden heißen Gase strömen über und durch das Material, während es sich dreht.

Diese direkte Interaktion gewährleistet eine schnelle und effiziente Übertragung der thermischen Energie vom Gas auf das feste Material, wodurch Wärmeverschwendung minimiert wird.

Optimierter Gas- und Materialfluss

Die meisten direkt befeuerten Öfen arbeiten nach dem Gegenstromprinzip. Material wird am oberen Ende des leicht geneigten Ofens zugeführt, während der Brenner am unteren (Entlade-)Ende feuert.

Während sich der Ofen dreht, rieselt das Material langsam zur Wärmequelle. Dies stellt sicher, dass die heißesten Gase mit dem am weitesten verarbeiteten Material in Kontakt kommen, wodurch die thermische Effizienz über die gesamte Länge des Ofens maximiert wird.

Einfacheres Design führt zu Kosteneffizienz

Durch die Kombination von Verbrennung und Verarbeitung in einem einzigen Behälter entfällt die Notwendigkeit externer Brennkammern, Strahlrohre oder komplexer Heizmäntel.

Diese inhärente Einfachheit reduziert die anfänglichen Investitionskosten und führt oft zu geringeren Wartungskosten im Vergleich zu komplexeren indirekt befeuerten Systemen.

Die Kompromisse und Herausforderungen verstehen

Die Effizienz eines direkt befeuerten Ofens ist mit kritischen Kompromissen verbunden, die ihn für bestimmte Anwendungen ungeeignet machen. Das Verständnis dieser Einschränkungen ist für die richtige Auswahl der Ausrüstung unerlässlich.

Risiko der Materialkontamination

Da sich die Verbrennungsgase direkt mit dem Prozessmaterial mischen, können Verbrennungsprodukte – wie Asche, Ruß oder spezifische chemische Verbindungen aus dem Brennstoff – in das Endprodukt gelangen.

Dies macht direkt befeuerte Öfen für hochreine Anwendungen oder für Materialien, die empfindlich auf Verbrennungsgase reagieren oder damit reagieren, ungeeignet.

Weniger präzise Temperaturregelung

Die Art einer großen, offenen Flamme im Trommelinneren kann zu Temperaturschwankungen führen. Eine hochgradig gleichmäßige und präzise kontrollierte Temperaturverteilung über das Materialbett ist schwieriger zu erreichen als in einem indirekten System.

Obwohl sie konsistente und reproduzierbare Ergebnisse für Massenanwendungen liefern, fehlt ihnen die Feinsteuerung, die für Prozesse mit engen Temperaturfenstern erforderlich ist.

Anforderung an robuste Abgasbehandlung

Das aus dem Ofen austretende Abgas enthält nicht nur die Nebenprodukte der thermischen Reaktion, sondern auch Schadstoffe aus der Brennstoffverbrennung.

Dies erfordert ein robustes Gasbehandlungs- und Emissionskontrollsystem zur Bewältigung von Staub, Asche und gasförmigen Emissionen wie SOx und NOx, was die Komplexität und die Kosten der gesamten Anlagenplanung erhöht.

So wählen Sie den richtigen Ofen für Ihren Prozess aus

Ihre Entscheidung muss von den Eigenschaften Ihres Materials und Ihren Prozesszielen bestimmt werden. Die Wahl zwischen einem direkten und einem indirekten Ofen ist eine grundlegende technische Entscheidung, die auf klaren Prioritäten basiert.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Energieeffizienz für Schüttgüter liegt: Ein direkt befeuerter Ofen ist fast immer die überlegene Wahl, insbesondere für widerstandsfähige Materialien wie Mineralien, Erze oder Dachgranulate.

- Wenn Ihr Hauptaugenmerk auf Produktreinheit oder der Verarbeitung von Materialien liegt, die empfindlich auf Verunreinigungen reagieren: Ein indirekt befeuerter Ofen ist erforderlich, um das Material von den Verbrennungsgasen zu isolieren.

- Wenn Ihr Hauptaugenmerk auf präziser, gleichmäßiger Temperaturregelung für eine empfindliche Reaktion liegt: Ein indirekt befeuerter Ofen bietet eine weitaus größere Kontrolle über das Heizprofil.

Letztendlich beginnt die Auswahl der richtigen Ofentechnologie mit einem tiefen Verständnis Ihres spezifischen Materials und seiner Verarbeitungsanforderungen.

Zusammenfassende Tabelle:

| Merkmal | Beschreibung |

|---|---|

| Hohe Wärmeübertragungseffizienz | Direkter Kontakt zwischen Verbrennungsgasen und Material gewährleistet eine schnelle Energieübertragung. |

| Kosteneffizienz | Einfaches Design reduziert Anfangsinvestitionen und Wartungskosten. |

| Eignung für Schüttgüter | Ideal für große Mengen widerstandsfähiger Materialien wie Mineralien und Erze. |

| Risiko der Materialkontamination | Verbrennungsprodukte können empfindliche Materialien kontaminieren. |

| Weniger präzise Temperaturregelung | Herausforderungen bei der Erzielung gleichmäßiger Heizprofile im Vergleich zu indirekten Systemen. |

| Robuste Abgasbehandlung erforderlich | Notwendig zur Bewältigung von Schadstoffen aus Verbrennungsgasen. |

Erschließen Sie die Kraft der hocheffizienten thermischen Verarbeitung mit KINTEK

Verarbeiten Sie Schüttgüter wie Mineralien, Erze oder recycelbare Materialien und benötigen eine kostengünstige, durchsatzstarke Lösung? KINTEK ist auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert und nutzt unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um maßgeschneiderte Systeme zu liefern. Unsere Produktpalette umfasst Drehrohröfen und mehr, mit umfassenden Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen und industriellen Anforderungen zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere direkt befeuerten Drehrohröfen Ihre Prozesseffizienz steigern und Kosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Was sind die Schlüsselkomponenten und Parameter eines Drehrohrofens? Optimieren Sie Ihre Hochtemperaturprozesse

- Was ist die Bedeutung der Rotation in einem Pyrolyse-Drehrohrreaktor? Effiziente Umwandlung von Abfall in Energie erschließen

- Welche technischen Anforderungen werden an Heizgeräte für die Pyrolyse gestellt? Meisterung der Hochertrags-Bioölproduktion

- Warum müssen bei der Schmelze von Sphäroguss in einem Drehrohrofen eine präzise Temperaturmessung und eine Obergrenzenregelung implementiert werden?

- Was sind die Vorteile eines Drehrohrofens für Bioreduktionsmittel? Erreichen Sie gleichmäßige Qualität und Skalierbarkeit im industriellen Maßstab