Im Wesentlichen ist ein Drehrohrofen ein zylindrischer Industrieofen, der sich während des Betriebs um seine horizontale Achse dreht. Er wurde speziell für die kontinuierliche Wärmebehandlung von Materialien entwickelt, insbesondere von solchen in Granul- oder Pulverform. Die Drehung wälzt das Material ständig um, wodurch sichergestellt wird, dass jedes Partikel gleichmäßig der Hitze und der Prozessatmosphäre ausgesetzt wird.

Der wahre Vorteil eines Drehrohrofens liegt nicht nur in seiner Fähigkeit, Materialien zu erhitzen, sondern auch in seiner Kapazität, sie gleichzeitig zu mischen. Dies macht ihn zur idealen Lösung für Prozesse, bei denen Temperaturuniformität und Materialhomogenität für die Qualität des Endprodukts von entscheidender Bedeutung sind.

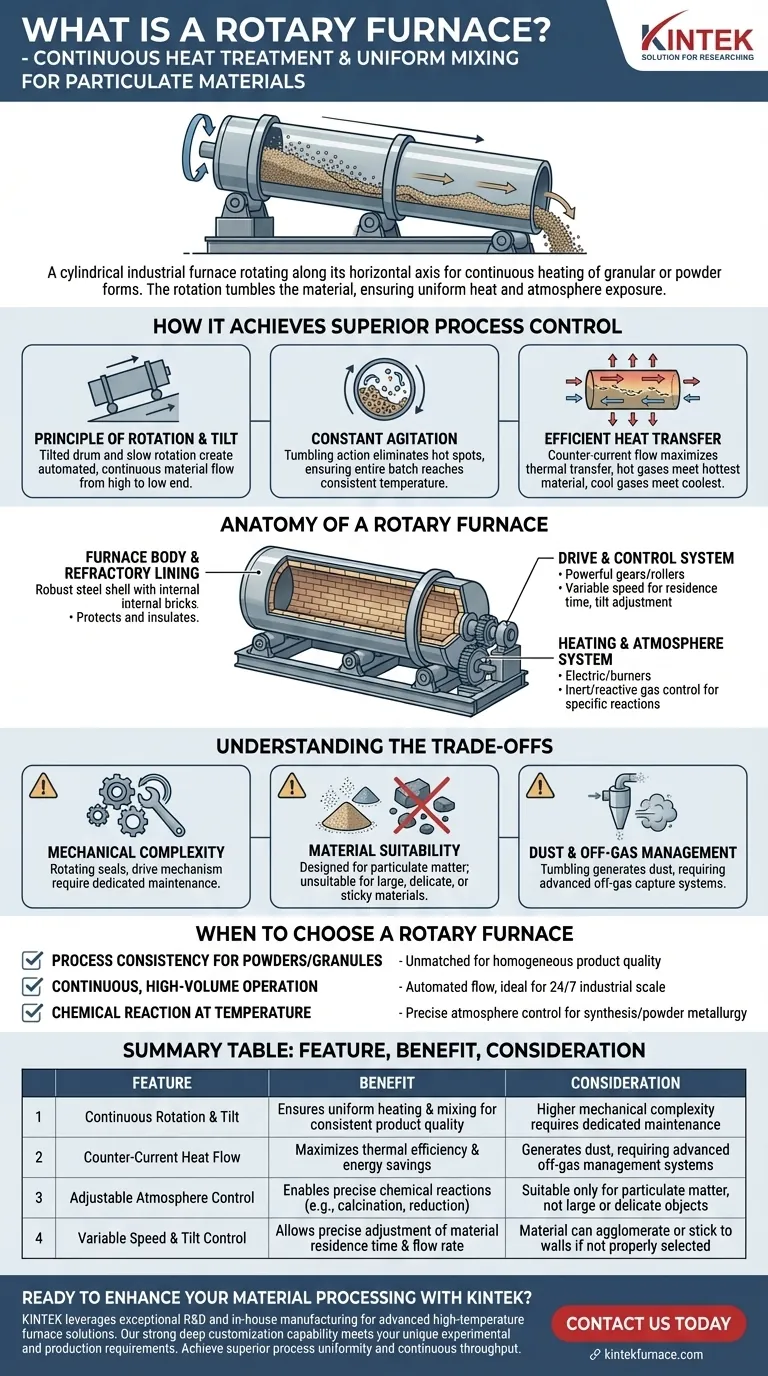

Wie ein Drehrohrofen eine überlegene Prozesskontrolle erreicht

Im Gegensatz zu einem stationären Ofen, in dem das Material unbeweglich liegt, nutzt ein Drehrohrofen dynamische Bewegung, um seine Ergebnisse zu erzielen. Dieses Funktionsprinzip ist zentral für seine Wirksamkeit.

Das Prinzip der Drehung und Neigung

Der Ofen besteht aus einem langen Rohr oder einer Trommel, die in einem leichten Winkel montiert ist. Diese Neigung, kombiniert mit der langsamen Drehung, bewirkt, dass das Material, das am oberen Ende zugeführt wird, allmählich zum unteren Ende wandert. Dieses Design ermöglicht einen kontinuierlichen, automatisierten Materialfluss durch die Heizkammer.

Ständige Bewegung für gleichmäßige Erwärmung

Der Kernvorteil des Ofens ist die Wälzbewegung. Während sich die Trommel dreht, wird das Material im Inneren ständig angehoben und fällt herab. Diese Bewegung eliminiert Hot Spots und stellt sicher, dass die gesamte Charge eine konstante Temperatur erreicht, was bei statischen Materialhaufen schwer zu erreichen ist.

Effiziente Wärmeübertragung

Die Wärme wird typischerweise durch elektrische Heizelemente oder durch die Verbrennung von Gas, Öl oder pulverisierten Feststoffen zugeführt. Bei vielen Bauweisen strömen die heißen Gase in die entgegengesetzte Richtung des Materials (Gegenstromprinzip). Diese Methode ist äußerst effizient, da das kälteste Material auf die kältesten Gase trifft und das heißeste Material auf die heißesten Gase, wodurch die Wärmeübertragung über die gesamte Länge des Ofens maximiert wird.

Anatomie eines Drehrohrofens

Mehrere Schlüsselkomponenten arbeiten zusammen, um diese einzigartige Verarbeitungsumgebung zu ermöglichen. Ihr Verständnis ist der Schlüssel zum Verständnis der Fähigkeiten des Ofens.

Der Ofenkörper und die Auskleidung

Die Außenhülle ist ein robuster Zylinder aus geschweißtem Stahlblech, der bei großen industriellen Anwendungen manchmal Längen von über 200 Metern erreicht. Im Inneren ist er mit feuerfesten Materialien wie Hochtemperaturziegeln oder gießbarem Zement ausgekleidet. Diese Auskleidung erfüllt zwei Zwecke: Sie isoliert den Stahlmantel von extremer Hitze und schützt ihn vor chemischer Korrosion oder Abrieb durch das Prozessmaterial.

Das Antriebs- und Steuerungssystem

Ein leistungsstarkes Antriebsgetriebe oder ein Satz von Rollen dreht den gesamten Ofenkörper. Moderne Systeme verfügen über frequenzvariable Antriebe, die es dem Bediener ermöglichen, die Drehgeschwindigkeit präzise zu steuern. Dies passt die Verweilzeit des Materials im Ofen an – ein kritischer Prozessparameter. Auch der Neigungswinkel kann oft angepasst werden.

Das Heiz- und Atmosphärensystem

Die Beheizung kann durch externe elektrische Elemente oder interne Brenner erfolgen. Über die reine Temperatur hinaus ermöglichen fortschrittliche Drehrohröfen eine präzise Atmosphärenkontrolle. Inertgase wie Stickstoff oder reaktive Gase können zugeführt werden, um Oxidation zu verhindern oder spezifische chemische Reaktionen wie Kalzinierung oder Materialreduktion zu ermöglichen.

Die Kompromisse verstehen

Obwohl er leistungsstark ist, ist ein Drehrohrofen ein spezialisiertes Werkzeug. Seine Vorteile gehen mit bestimmten Überlegungen einher, die ihn für einige Anwendungen ungeeignet machen.

Mechanische Komplexität

Die rotierenden Dichtungen, der Antriebsmechanismus und die Stützrollen führen im Vergleich zu einem einfachen Kastentrockner zu einem höheren Grad an mechanischer Komplexität. Diese beweglichen Teile erfordern einen speziellen Wartungsplan, um die Zuverlässigkeit zu gewährleisten und Ausfallzeiten zu vermeiden.

Materialeignung

Diese Öfen sind für partikuläres Material konzipiert. Sie eignen sich nicht für große Einzelobjekte, empfindliche Komponenten, die durch das Wälzen beschädigt werden könnten, oder Materialien, die beim Erhitzen und Drehen verklumpen oder an den Ofenwänden haften bleiben würden.

Staub- und Abgasmanagement

Die Wälzbewegung kann erheblichen Staub erzeugen, insbesondere bei feinen Pulvern. Dies erfordert ein ausgeklügeltes System zur Handhabung der Ofenabgase, oft einschließlich Zyklonen oder Gewebefiltern, um Partikel abzuscheiden, bevor sie in die Umwelt gelangen.

Wann Sie sich für einen Drehrohrofen entscheiden sollten

Ihre Entscheidung sollte ausschließlich auf Ihrem Material und Ihren Prozesszielen basieren.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz für Pulver oder Granulate liegt: Die Fähigkeit des Drehrohrofens, gleichmäßig zu mischen und zu erhitzen, ist unübertroffen, um eine homogene Produktqualität zu erzielen.

- Wenn Sie einen kontinuierlichen Betrieb mit hohem Durchsatz durchführen: Der durch Neigung und Drehung erzeugte automatisierte Materialfluss macht ihn ideal für die industrielle 24/7-Produktion.

- Wenn Sie eine chemische Reaktion bei Temperatur durchführen müssen: Die Kombination aus Atmosphärenkontrolle, konstanter Mischung und gleichmäßiger Erwärmung bietet die perfekte Umgebung für Pulvermetallurgie und chemische Synthese.

Letztendlich ist die Auswahl eines Drehrohrofens eine strategische Entscheidung, um die Prozessuniformität und den kontinuierlichen Durchsatz für partikuläre Materialien zu priorisieren.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Zu berücksichtigender Punkt |

|---|---|---|

| Kontinuierliche Drehung & Neigung | Gewährleistet gleichmäßige Erwärmung und Mischung für konsistente Produktqualität | Höhere mechanische Komplexität erfordert dedizierte Wartung |

| Gegenstrom-Wärmefluss | Maximiert die thermische Effizienz und Energieeinsparungen | Erzeugt Staub, was fortschrittliche Abgasmanagementsysteme erfordert |

| Einstellbare Atmosphärenkontrolle | Ermöglicht präzise chemische Reaktionen (z. B. Kalzinierung, Reduktion) | Nur für partikuläres Material geeignet, nicht für große oder empfindliche Objekte |

| Variable Geschwindigkeits- & Neigungssteuerung | Ermöglicht präzise Anpassung der Materialverweilzeit und des Durchsatzes | Material kann verklumpen oder an den Wänden haften bleiben, wenn es nicht richtig ausgewählt wird |

Sind Sie bereit, Ihre Materialverarbeitung mit einer kundenspezifischen Drehrohrofenlösung zu verbessern?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie, einschließlich Drehrohröfen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Ob Sie ein Standardmodell oder ein vollständig angepasstes System für Ihre spezifischen Pulver oder Granulate benötigen, wir können Ihnen helfen, überlegene Prozessuniformität und kontinuierlichen Durchsatz zu erreichen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein KINTEK Drehrohrofen Ihre Abläufe optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung