Kurz gesagt, die Mikrowellenplasma-CVD (MPCVD) wird zur Herstellung von hochreinem Diamant und anderen fortschrittlichen Materialien für eine breite Palette anspruchsvoller Anwendungen eingesetzt. Ihre Einsatzgebiete reichen von industriellen Schneidwerkzeugen und Wärmemanagementlösungen bis hin zu optischen Fenstern der nächsten Generation, fortschrittlicher Elektronik und biomedizinischen Geräten. Die Fähigkeit der Technologie, qualitativ hochwertige, kontaminationsfreie kristalline Filme zu erzeugen, ist der Hauptgrund für ihre Einführung in diesen Bereichen.

Der wahre Wert der MPCVD liegt nicht nur in ihrer Fähigkeit, Diamant herzustellen, sondern in ihrer Methode. Durch die Verwendung eines elektrodellosen Plasmaverfahrens liefert sie Materialien von außergewöhnlich hoher Reinheit mit Konsistenz und Skalierbarkeit und erschließt Anwendungen, die zuvor unmöglich oder zu kostspielig waren.

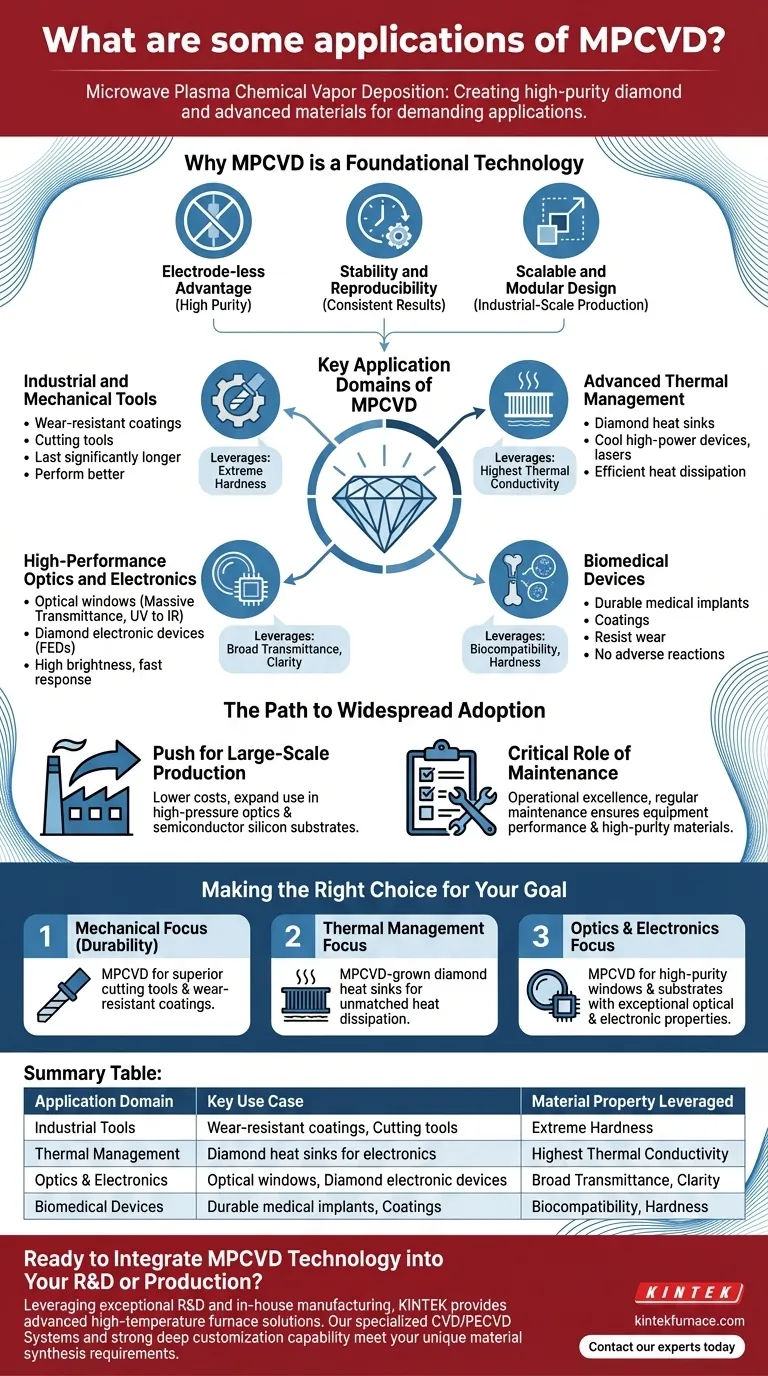

Warum MPCVD eine grundlegende Technologie ist

Bevor die Anwendungen aufgelistet werden, ist es wichtig zu verstehen, was die MPCVD so effektiv macht. Die Kernvorteile der Methode ermöglichen direkt ihre vielfältigen Einsatzmöglichkeiten.

Der elektrodellose Vorteil

Im Gegensatz zu anderen Abscheidungsmethoden verwenden MPCVD-Anlagen keine internen Elektroden. Dieses Design eliminiert eine Hauptquelle für Kontaminationen, was zu Filmen von außergewöhnlich hoher Reinheit und Qualität führt.

Stabilität und Reproduzierbarkeit

MPCVD-Prozesse sind bemerkenswert stabil und ermöglichen eine kontinuierliche Abscheidung über sehr lange Zeiträume. Dies gewährleistet konsistente, reproduzierbare Ergebnisse, was für die Herstellung von Hochleistungskomponenten im großen Maßstab von entscheidender Bedeutung ist.

Skalierbares und modulares Design

Die Technologie ist von Natur aus modular und kann skaliert werden, um größere Substrate aufzunehmen. Diese Anpassungsfähigkeit macht die MPCVD nicht nur für die Forschung, sondern auch für die industrielle Produktion rentabel, beispielsweise für die Beschichtung großer Siliziumwafer für die Halbleiterindustrie.

Wichtige Anwendungsbereiche der MPCVD

Die einzigartigen Eigenschaften von Materialien, die mittels MPCVD gezüchtet werden – insbesondere die Härte, Wärmeleitfähigkeit und optische Klarheit von Diamant – treiben ihren Einsatz in verschiedenen Schlüsselbranchen voran.

Industrielle und mechanische Werkzeuge

Die extreme Härte von MPCVD-Diamant macht ihn ideal für verschleißfeste Beschichtungen und Schneidwerkzeuge. Diese Werkzeuge halten deutlich länger und erzielen eine bessere Leistung als herkömmliche Alternativen, insbesondere bei der Bearbeitung harter oder abrasiver Materialien.

Fortschrittliches Wärmemanagement

Diamant besitzt die höchste Wärmeleitfähigkeit aller bekannten Materialien. Diese Eigenschaft wird in Diamant-Kühlkörpern genutzt, die zur Kühlung von Hochleistungselektronik, Lasern und anderen Komponenten dienen, bei denen eine effiziente Wärmeableitung für Leistung und Zuverlässigkeit entscheidend ist.

Hochleistungsoptik und Elektronik

MPCVD wird zur Züchtung hochwertiger Einkristalldiamanten für optische Fenster verwendet. Diese Fenster bieten ein enormes Transmissionsspektrum (von UV bis Infrarot) und eine überlegene Klarheit, was sie für spezialisierte Bildgebungssysteme und Hochleistungslaser unerlässlich macht.

Darüber hinaus sind diese Eigenschaften für Diamantelektronikbauelemente unerlässlich, einschließlich Kaltkathoden-Feldemissionsdisplays (FEDs), die von hoher Helligkeit, ausgezeichneter Auflösung und schnellen Reaktionszeiten profitieren.

Biomedizinische Geräte

Die träge und biokompatible Natur von Diamant in Kombination mit seiner Härte macht ihn zu einem ausgezeichneten Material für biomedizinische Geräte und Beschichtungen. Er kann für langlebige medizinische Implantate verwendet werden, die verschleißfest sind und keine nachteiligen Reaktionen im Körper hervorrufen.

Der Weg zur breiten Akzeptanz

Obwohl die Technologie leistungsstark ist, ist die erfolgreiche Implementierung der MPCVD nicht ohne praktische Überlegungen. Die Technologie entwickelt sich schnell weiter, aber ihr Potenzial hängt von der Prozessreife und der betrieblichen Disziplin ab.

Der Anstoß zur Großserienproduktion

Laufende Fortschritte in der MPCVD-Technologie und den Syntheseverfahren machen die Massenproduktion großer, hochwertiger Einkristalldiamanten zu einer baldigen Realität. Dies wird die Kosten senken und ihren Einsatz in anspruchsvollen Bereichen wie Hochdruckoptik und als großformatige Siliziumsubstrate in der Halbleiterindustrie weiter ausweiten.

Die entscheidende Rolle der Wartung

Um das volle Potenzial der MPCVD auszuschöpfen, ist ein Engagement für betriebliche Exzellenz erforderlich. Regelmäßige und präzise Wartung ist entscheidend, um sicherzustellen, dass die Geräte normal funktionieren, die Leistung aufrechterhalten wird und die für fortschrittliche Anwendungen erforderlichen hochreinen kristallinen Materialien konsistent hergestellt werden.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Fähigkeiten der MPCVD ermöglicht es Ihnen, diese an Ihrem spezifischen technischen Ziel auszurichten.

- Wenn Ihr Hauptaugenmerk auf mechanischer Leistung und Haltbarkeit liegt: MPCVD ist Ihre Lösung für die Herstellung überlegener Schneidwerkzeuge und verschleißfester Beschichtungen mit unübertroffener Härte.

- Wenn Ihr Hauptaugenmerk auf Wärmemanagement liegt: MPCVD-gezüchtete Diamant-Kühlkörper bieten eine unübertroffene Lösung zur Wärmeableitung von Elektronik mit hoher Leistungsdichte.

- Wenn Ihr Hauptaugenmerk auf Optik oder Elektronik der nächsten Generation liegt: MPCVD ermöglicht die Herstellung hochreiner Diamantfenster und -substrate mit außergewöhnlichen optischen und elektronischen Eigenschaften.

MPCVD ist die Schlüsseltechnologie für die Herstellung der ultrareinen Hochleistungsmaterialien, die die nächste Grenze des Ingenieurwesens definieren.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtiger Anwendungsfall | Genutzte Materialeigenschaft |

|---|---|---|

| Industrielle Werkzeuge | Verschleißfeste Beschichtungen, Schneidwerkzeuge | Extreme Härte |

| Wärmemanagement | Diamant-Kühlkörper für Elektronik | Höchste Wärmeleitfähigkeit |

| Optik & Elektronik | Optische Fenster, Diamantelektronikbauelemente | Breite Transmission, Klarheit |

| Biomedizinische Geräte | Langlebige medizinische Implantate, Beschichtungen | Biokompatibilität, Härte |

Bereit, die MPCVD-Technologie in Ihre F&E oder Produktion zu integrieren?

KINTEK nutzt herausragende F&E- und Eigenfertigungskapazitäten und bietet vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unser Produktportfolio, einschließlich spezialisierter CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um Ihre einzigartigen Materialsyntheseanforderungen präzise zu erfüllen, sei es für F&E-Prototyping oder die industrielle Produktion von hochreinen Diamantfilmen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere MPCVD-Lösungen Ihnen helfen können, eine überlegene Materialleistung zu erzielen und Ihre Innovationen voranzutreiben.

Visuelle Anleitung

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Wie trägt MPCVD zu Fortschritten im biomedizinischen Bereich bei? Entwicklung sichererer und langlebigerer Implantate

- Was ist Mikrowellen-Plasma-CVD (MPCVD)? Entriegelung der Synthese von ultrareinem Diamant

- Warum ist die Wartung von Gasleitungen in MPCVD-Anlagen wichtig? Gewährleistung von Reinheit und Sicherheit beim Kristallwachstum

- Warum gilt das MPCVD-Verfahren als das vielversprechendste für die industrielle Diamantsynthese? Entdecken Sie seine unübertroffene Reinheit und Kontrolle

- Was ist die Bedeutung des stabilen Entladungsplasmas in der MPCVD? Der Schlüssel zur Synthese von hochwertigem Diamant

- Was sind die Schlüsselkomponenten eines MPCVD-Systems? Entsperren Sie die Kristallzüchtung von hoher Reinheit

- Welche Vorteile bietet MPCVD im Hinblick auf industrielle Anwendungen? Skalierbare Produktion von Hochleistungsmaterialien

- Welche mechanischen Teile müssen in MPCVD-Anlagen regelmäßig überprüft werden? Gewährleistung der Prozesszuverlässigkeit und Vermeidung von Ausfallzeiten