In industriellen Anwendungen bietet die Mikrowellenplasma-chemische Gasphasenabscheidung (MPCVD) einen entscheidenden Vorteil, indem sie die Herstellung von hochreinen, hochwertigen Dünnschichten und kristallinen Materialien wie Diamant ermöglicht. Ihre Hauptvorteile sind eine überlegene Prozesskontrolle, Skalierbarkeit für die Massenproduktion und die Fähigkeit, Materialien mit außergewöhnlichen physikalischen Eigenschaften herzustellen, was zu einer verbesserten Produktleistung und reduzierten langfristigen Betriebskosten führt.

Der Kernwert von MPCVD im industriellen Kontext ist seine einzigartige Fähigkeit, Materialqualität auf Laborniveau mit den praktischen Anforderungen der Fertigung zu verbinden. Es liefert außergewöhnliche Reinheit und Leistung in einem stabilen, reproduzierbaren und skalierbaren Prozess, was es zu einer strategischen Wahl für die Produktion von Komponenten der nächsten Generation macht.

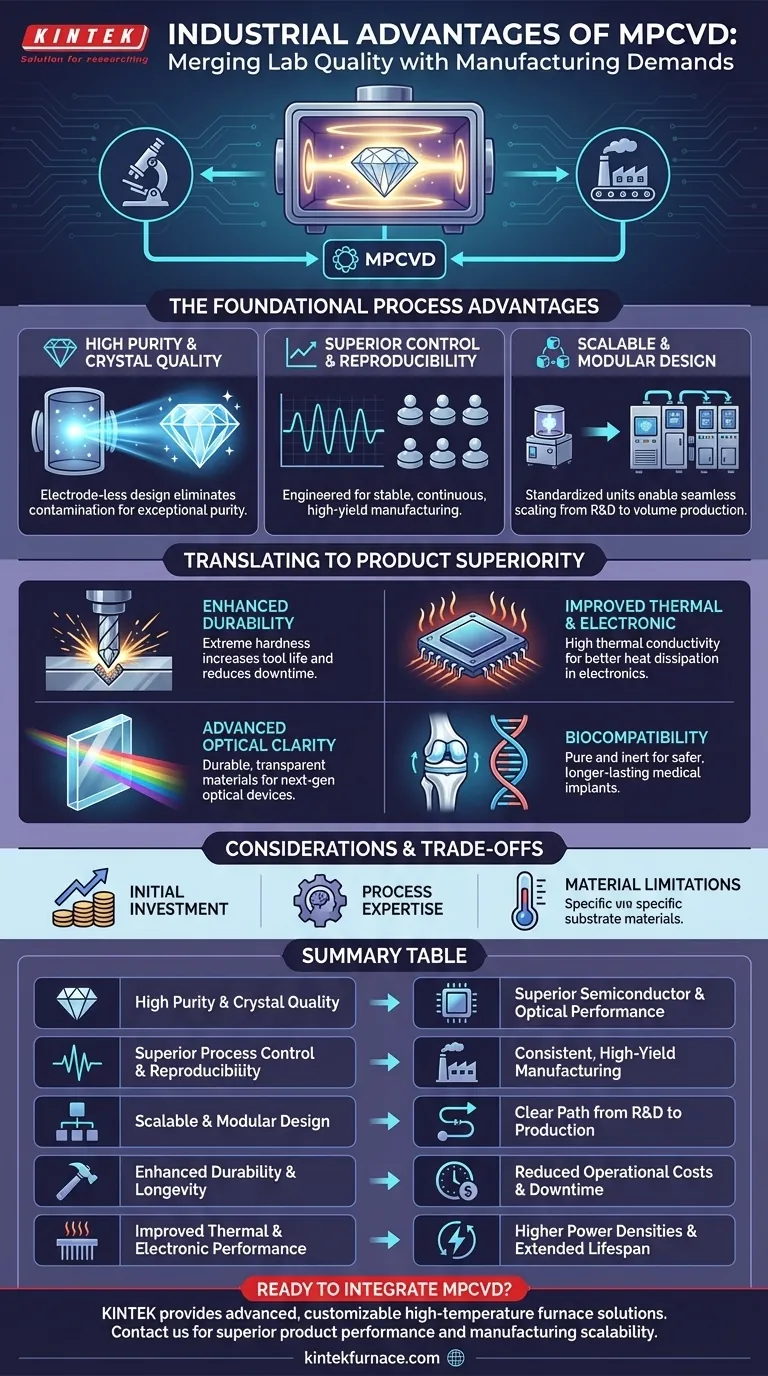

Die grundlegenden Vorteile des MPCVD-Verfahrens

Die Stärken von MPCVD beginnen mit den Grundlagen der Technologie selbst. Im Gegensatz zu älteren Methoden berücksichtigt ihr Design direkt die grundlegenden industriellen Anforderungen an Qualität und Konsistenz.

Hohe Reinheit und Kristallqualität

Der MPCVD-Prozess ist elektrodenlos, was bedeutet, dass die Mikrowellenenergie direkt in die Gaskammer eingekoppelt wird, ohne physische Elektroden. Diese Designwahl ist entscheidend, da sie eine Hauptquelle für Verunreinigungen eliminiert und sicherstellt, dass die resultierenden Schichten außergewöhnlich rein sind.

Diese Reinheit ist wesentlich, um die theoretischen Leistungsgrenzen von Materialien wie Diamant zu erreichen, was für fortschrittliche Halbleiter- und optische Anwendungen unerlässlich ist.

Überlegene Prozesskontrolle und Reproduzierbarkeit

Die industrielle Fertigung erfordert Stabilität. MPCVD-Systeme sind für eine stabile und reproduzierbare Abscheidung über längere Zeiträume ausgelegt.

Dies ermöglicht einen kontinuierlichen, langandauernden Betrieb ohne Qualitätsverlust der Schicht, wodurch sichergestellt wird, dass die erste produzierte Komponente mit der tausendsten identisch ist. Dieses Maß an Kontrolle ist grundlegend für die Fertigung mit hoher Ausbeute.

Skalierbarkeit und modularer Aufbau

Die MPCVD-Technologie ist von Natur aus modular und skalierbar. Systeme werden oft mit standardisierten Mikrowellenleistungseinheiten (z.B. 1-2 kW) gebaut, die kombiniert oder aufgerüstet werden können.

Dieses Design ermöglicht es einem Unternehmen, mit einem kleineren Forschungsaufbau zu beginnen und auf die Produktion auf größeren Substraten zu skalieren, ohne den Kernprozess komplett neu zu konstruieren, was einen klaren Weg von F&E zur Großserienfertigung bietet.

Umsetzung von Prozessstärken in Produktüberlegenheit

Diese Prozessvorteile führen direkt zu spürbaren Leistungssteigerungen bei einer Vielzahl von Industrieprodukten. Die Qualität des durch MPCVD erzeugten Materials ermöglicht es Geräten und Komponenten, auf einem höheren Niveau zu funktionieren.

Verbesserte Haltbarkeit und Langlebigkeit

Für Anwendungen wie Schneidwerkzeuge und verschleißfeste Beschichtungen ist die extreme Härte von MPCVD-Diamant ein entscheidender Vorteil.

Dies führt zu einer deutlich erhöhten Werkzeuglebensdauer, präziseren Schneidkanten und verbesserter Effizienz. Der direkte wirtschaftliche Effekt sind reduzierte Ausfallzeiten für Werkzeugwechsel und niedrigere Gesamtfertigungskosten.

Verbesserte thermische und elektronische Leistung

MPCVD-gewachsener Diamant weist eine außergewöhnlich hohe Wärmeleitfähigkeit auf. Dies macht ihn zu einem überlegenen Material für Kühlkörper und das Wärmemanagement in Hochleistungselektronik.

Durch die effektivere Wärmeableitung verlängern MPCVD-Komponenten die Lebensdauer von Geräten und ermöglichen es der Elektronik, bei höheren Leistungsdichten zu arbeiten. Dies ist entscheidend für Fortschritte in Halbleitern und Leistungsbauelementen.

Fortschrittliche optische Klarheit

Die hohe Reinheit und perfekte Kristallstruktur, die durch MPCVD erzeugt werden, führen zu Materialien mit ausgezeichneten optischen Eigenschaften. Dies wird genutzt, um Diamant-Optikfenster zu schaffen, die über ein breites Lichtspektrum hinweg langlebig und transparent sind.

Diese Materialien werden auch verwendet, um Helligkeit und Auflösung in optischen Displays der nächsten Generation zu verbessern.

Biokompatibilität für medizinische Geräte

Die Reinheit und Inertheit von MPCVD-Schichten machen sie hochgradig biokompatibel.

Als Beschichtungen auf medizinischen Implantaten oder chirurgischen Instrumenten verbessern sie die Biokompatibilität und reduzieren den Verschleiß erheblich, was zu sichereren und länger haltbaren medizinischen Geräten führt.

Abwägungen und Überlegungen verstehen

Obwohl leistungsstark, ist die Implementierung von MPCVD eine strategische Entscheidung, die eine sorgfältige Berücksichtigung ihres operativen Kontextes erfordert. Es ist kein universeller, einfacher Ersatz für alle Abscheidungstechniken.

Anfängliche Kapitalinvestition

Hochleistungs-MPCVD-Systeme stellen eine erhebliche Anfangsinvestition dar. Die Präzisionstechnik, Mikrowellengeneratoren und Vakuumsysteme sind komplex und kostspielig im Vergleich zu konventionelleren Beschichtungstechnologien.

Anforderung an Prozess-Know-how

Optimale Ergebnisse stellen sich nicht automatisch ein. Der Prozess erfordert ein tiefes Verständnis der Plasmaphysik und -chemie, um die Abscheidungsparameter für ein bestimmtes Material und Substrat anzupassen. Dies erfordert oft spezialisiertes Fachwissen und eine dedizierte Prozessentwicklungsphase.

Substrat- und Materialbeschränkungen

Der MPCVD-Prozess ist unglaublich vielseitig, aber nicht ohne Anpassung universell anwendbar. Die hohen Temperaturen können die Art der verwendbaren Substratmaterialien einschränken, und jede neue Anwendung kann erhebliche Forschung erfordern, um Gasmischungen und Prozessbedingungen zu optimieren.

Die richtige Wahl für Ihr Ziel treffen

Die Einführung von MPCVD hängt vollständig von Ihren strategischen Prioritäten ab. Ihre Vorteile stimmen mit spezifischen langfristigen Zielen für Produktleistung und Fertigungskapazität überein.

- Wenn Ihr Hauptaugenmerk auf der ultimativen Produktleistung liegt: MPCVD ist eine führende Wahl für die Herstellung von Materialien mit der höchstmöglichen Reinheit, Härte und Wärmeleitfähigkeit.

- Wenn Ihr Hauptaugenmerk auf der Skalierbarkeit der Fertigung liegt: Das modulare Design von MPCVD bietet einen klaren, risikoarmen Weg von der anfänglichen F&E zur industriellen Großserienproduktion.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung langfristiger Betriebskosten liegt: Die verbesserte Langlebigkeit von MPCVD-beschichteten Werkzeugen und die verbesserte Effizienz von Komponenten können einen starken Return on Investment liefern, indem Ausfallzeiten und Ersatzbedarf minimiert werden.

Letztendlich befähigt MPCVD Industrien, über inkrementelle Verbesserungen hinauszugehen und Komponenten herzustellen, die die Standards für Leistung und Zuverlässigkeit neu definieren.

Zusammenfassungstabelle:

| Hauptvorteil | Industrielle Auswirkung |

|---|---|

| Hohe Reinheit & Kristallqualität | Ermöglicht überragende Leistung in Halbleitern und optischen Geräten. |

| Überlegene Prozesskontrolle & Reproduzierbarkeit | Gewährleistet eine konsistente, ertragreiche Fertigung über lange Produktionsläufe. |

| Skalierbares & modulares Design | Erleichtert einen klaren Weg von F&E zur Großserienproduktion. |

| Verbesserte Haltbarkeit & Langlebigkeit | Erhöht die Werkzeuglebensdauer und reduziert die Betriebskosten bei Schneid- und Verschleißanwendungen. |

| Verbesserte thermische & elektronische Leistung | Ermöglicht höhere Leistungsdichten und eine längere Lebensdauer in der Elektronik. |

Bereit, die MPCVD-Technologie in Ihren Fertigungsprozess zu integrieren?

KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich spezialisierter MPCVD-Systeme. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass das System präzise auf Ihre einzigartigen Material- und Produktionsanforderungen zugeschnitten ist, egal ob Sie von F&E skalieren oder für die Großserienproduktion optimieren.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihnen helfen kann, überragende Produktleistung und Fertigungsskalierbarkeit zu erreichen. Nehmen Sie über unser Kontaktformular Kontakt auf für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was sind die wichtigsten Designmerkmale eines CVD-Rohrofens? Optimieren Sie Ihre Materialssynthese mit Präzision

- Was sind die Vorteile von CVD-Rohrofen-Sinteranlagen? Erzielen Sie überlegene Materialkontrolle und Reinheit

- Was sind die operativen Vorteile der Verwendung eines CVD-Rohrofen?

- Wie lautet der Prozess zur Synthese von Übergangsmetalldichalkogeniden (TMDs) mithilfe von CVD-Rohröfen? Beherrschen Sie das Wachstum hochwertiger Dünnschichten

- Was sind die Hauptmerkmale von CVD-Rohröfen für die 2D-Materialbearbeitung? Präzisionssynthese für überlegene Materialien freischalten